人形机器人作为智能制造与人工智能深度融合的终极载体,其技术体系呈现多学科交叉融合的复杂特征,涵盖机械结构、传感感知、智能控制、新材料应用等核心领域。相较于传统工业机器人,人形机器人需模拟人类复杂运动姿态与环境交互能力,对零部件的精密性、可靠性及系统协同性提出极致要求。本文从关节驱动、感知系统、连接系统、控制系统四大核心维度,系统解析人形机器人的技术架构与产业格局,为人形机器人核心产业发展提供专业参考。

一、关节驱动系统:运动实现的核心载体

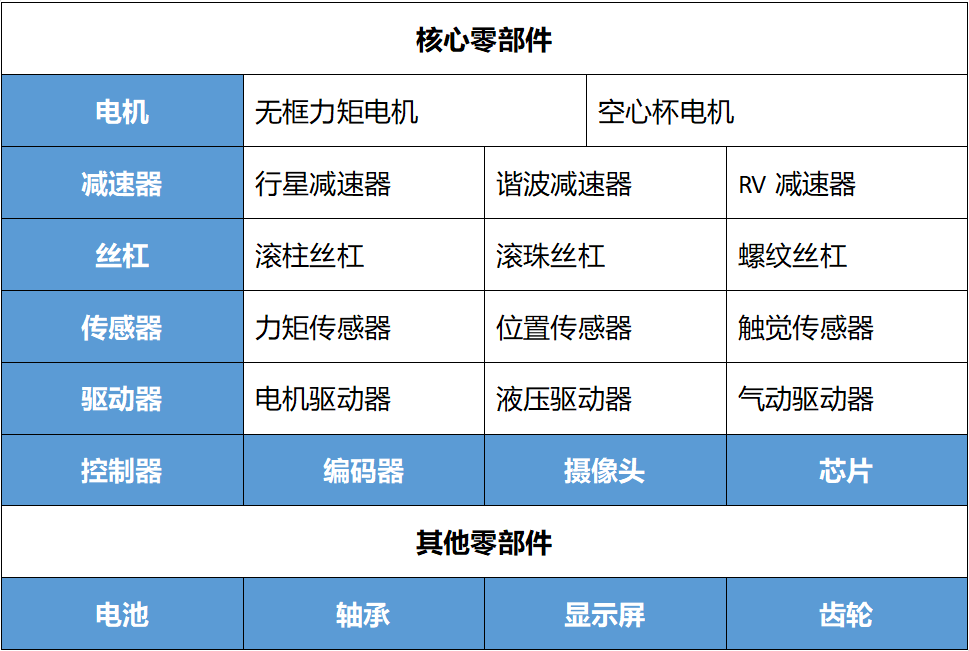

关节系统作为人形机器人实现仿生运动的基础,其成本占比高达55%,按运动形式可分为旋转关节、直线关节及灵巧手三大类,各类关节通过电机-传动-执行的一体化设计实现精准运动控制。

(一)旋转关节

旋转关节承担躯干与肢体的旋转自由度实现功能,14个旋转关节合计成本占比约14.1%,核心构成包括驱动器、无框力矩电机、谐波减速器、编码器、机械离合器及轴承等关键部件。

无框力矩电机作为旋转与直线执行器的动力核心,采用定子与转子分离的模块化设计,可直接集成于关节结构中,有效缩减安装空间。其产业链上游依赖钢铁、铜、铝等磁性材料及高精度编码器,中游通过精密制造实现定子绕组与转子磁路的优化匹配,下游广泛应用于机器人、医疗设备等高端领域。以特斯拉Optimus为例,其14个线性执行器与14个旋转执行器均采用无框力矩电机,凸显其在高端人形机器人中的核心地位。

谐波减速器是旋转关节的关键传动部件,在整機成本占比高达35%,14个旋转关节均需配备该部件。其由波发生器、柔轮和刚轮三大核心组件构成,通过柔轮的弹性形变实现减速传动,具有传动比大、精度高、体积小的优势。

轴承系统在旋转关节中承担支撑与减摩功能,具有种类多、用量大的特点。关节连接部位需搭配角接触轴承、交叉滚子轴承等实现高精度旋转支撑,谐波减速器内部则依赖柔性轴承、滚针轴承保障传动稳定性。轴承的精度等级与寿命直接影响关节运动的可靠性,是人形机器人长期服役的重要保障。

(二)直线关节

直线关节主要实现肢体的伸缩运动,14个直线关节合计成本占比约35.4%,其核心构成在旋转关节基础上新增行星滚柱丝杠等关键传动部件,轴承系统则以深沟球轴承、四点接触轴承为主。

行星滚柱丝杠是直线关节的核心传动元件,也是整機最高价值的零部件环节,成本占比约28.6%。与传统滚珠丝杠相比,其通过滚柱与丝杠、螺母的线接触传动,具有承载能力强、寿命长、精度高的优势,完全适配人形机器人对高负载与高可靠性的需求。

(三)灵巧手

灵巧手承担精细操作功能,2个手部关节合计成本占比约5.5%,核心部件包括空心杯电机/无刷有齿槽电机、编码器、精密行星减速器、行星齿轮箱及蜗轮蜗杆等。

空心杯电机作为灵巧手末端执行器的优选方案,采用无铁芯转子设计,彻底消除了铁芯涡流损耗,具有效率高、体积小、响应快的优势。其电枢绕组呈空心杯状结构,主要由空心杯绕组、转子组件、传感器组件等构成,核心技术壁垒集中于线圈设计、精密绕线工艺及专用设备开发。特斯拉Optimus灵巧手采用6电机驱动方案,单只手部需配备12个空心杯电机,凸显其对精细驱动的需求。

精密行星减速器在灵巧手传动中发挥关键作用,由太阳轮、行星轮、内齿圈三大核心部件构成,通过多齿啮合实现动力传递与减速。全球精密行星减速器市场中,日本新宝、德国纽卡特等国外巨头占据45%的市场份额,国内科峰智能、纽氏达特、威腾斯坦等厂商引领国产替代进程,中大力德、南方精工等企业也已完成相关技术布局。

二、感知系统:环境交互的智能基础

感知系统是人形机器人获取外部环境信息与自身状态的核心,相当于人类的五官,主要包括机器视觉、触觉传感、力/力矩传感及惯性测量等子系统,其性能直接决定机器人的环境适应能力与操作精度。

(一)机器视觉系统

机器视觉系统为机器人提供"视觉感知"能力,通过"光源-镜头-相机-图像采集-算法处理"的技术链路实现环境识别与定位,其底层逻辑是为机器植入"人眼与大脑"。该系统成本构成中,工业相机占比约27%,是核心成像部件。工业相机作为机器视觉系统的"视网膜",负责图像信号的采集。图像采集卡承担图像数据的传输与转换功能,是连接相机与计算机的关键枢纽。3D视觉技术是机器视觉的前沿方向,通过飞行时间(ToF)法、结构光法等技术路线实现三维环境重建,为人形机器人提供深度感知能力;图像处理软件及算法平台是机器视觉系统的"大脑",能显著提升方案附加值。

(二)核心传感器系统

人形机器人的感知能力依赖触觉传感器、视觉传感器和力/力矩传感器的协同工作,同时辅以惯性测量单元(IMU)实现姿态感知。

触觉传感器分为柔性与刚性(MEMS为主)两类,主要实现接触力、纹理识别等感知功能。

力/力矩传感器能使机器人实时感知操作力,通过末端力控或关节力控方式调整姿态,保障操作稳定性与精度。按测量维度可分为一维至六维力传感器,其中六维力传感器能提供最全面精准的力觉信息,是高端人形机器人的必备部件。

IMU(惯性测量单元)负责实时测量机器人在三维空间中的角速度和加速度,是实现姿态控制的关键部件。

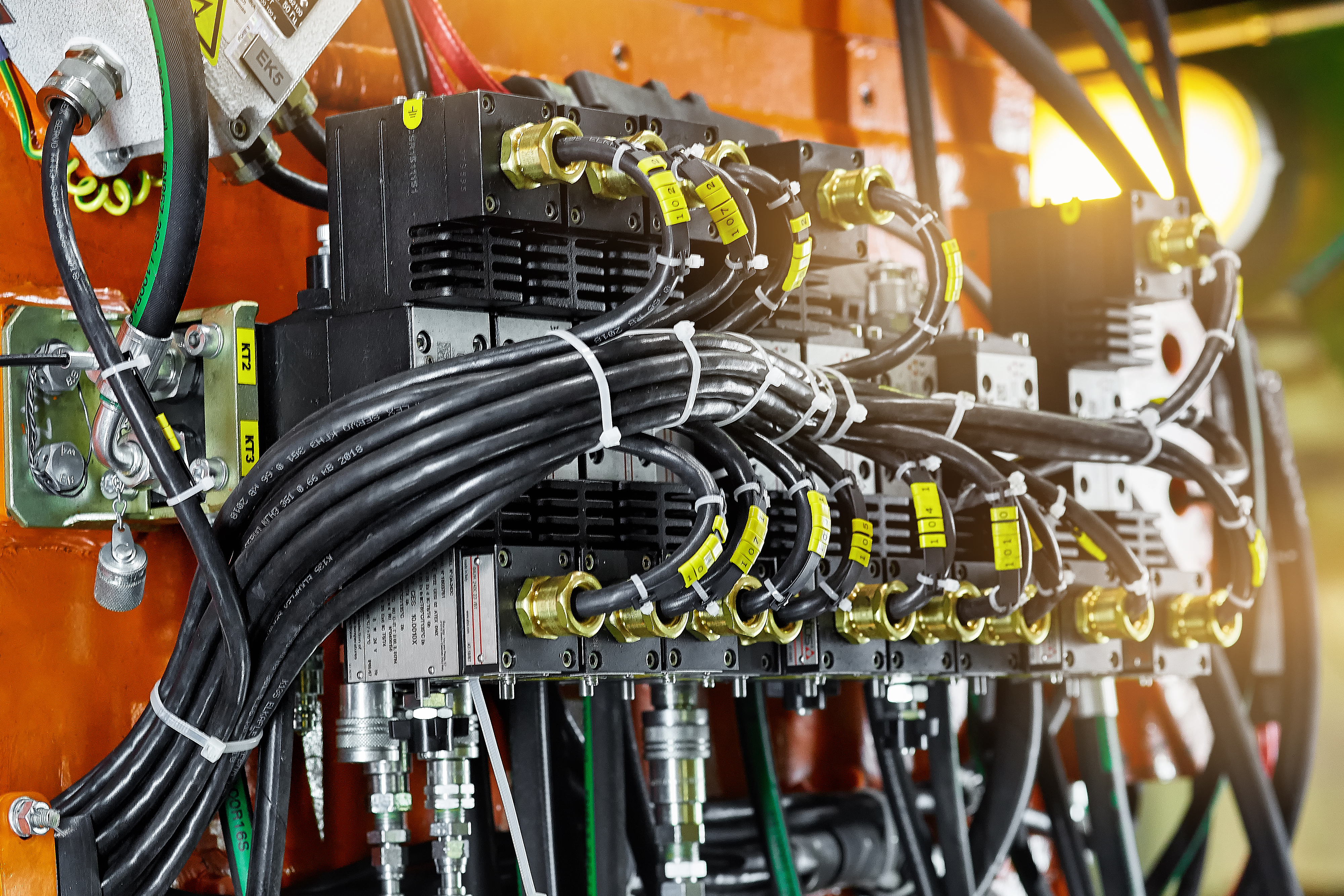

三、连接系统:信号与动力传输的关键纽带

连接系统作为人形机器人的关键,承担各功能模块间的电力传输、信号交互与数据通信功能,其可靠性直接影响整机运行稳定性。相较于工业机器人,人形机器人的连接系统需适应运动状态下的动态连接需求,同时满足小型化、轻量化、抗干扰的严苛要求。

(一)核心连接部件

人形机器人连接系统主要由连接器、电缆组件及线束三大类部件构成。连接器按功能可分为电力连接器与信号连接器,电力连接器需满足高压大电流传输需求,适配电机驱动系统的功率供给;信号连接器则需保障传感器数据与控制指令的低延迟、高保真传输,部分高端场景需支持10Gbps以上的数据传输速率。

电缆组件需结合机器人运动特性进行特殊设计,采用柔性导体与耐弯折护套材料,可承受百万次以上的弯曲疲劳测试,避免运动过程中出现断线故障。线束系统则需通过合理的布线设计与固定方案,减少运动干涉与信号干扰,同时便于维护检修。

当前全球高端机器人连接器市场由安费诺、泰科电子,万连科技、德国浩亭、电子谷等企业主导,均已实现中高端产品突破,在传输性能、可靠性等指标上逐步接近国际先进水平。针对人形机器人的特殊需求,一些企业如电子谷正加速开发小型化、高可靠、耐弯折的专用连接解决方案,推进核心部件的国产替代进程。

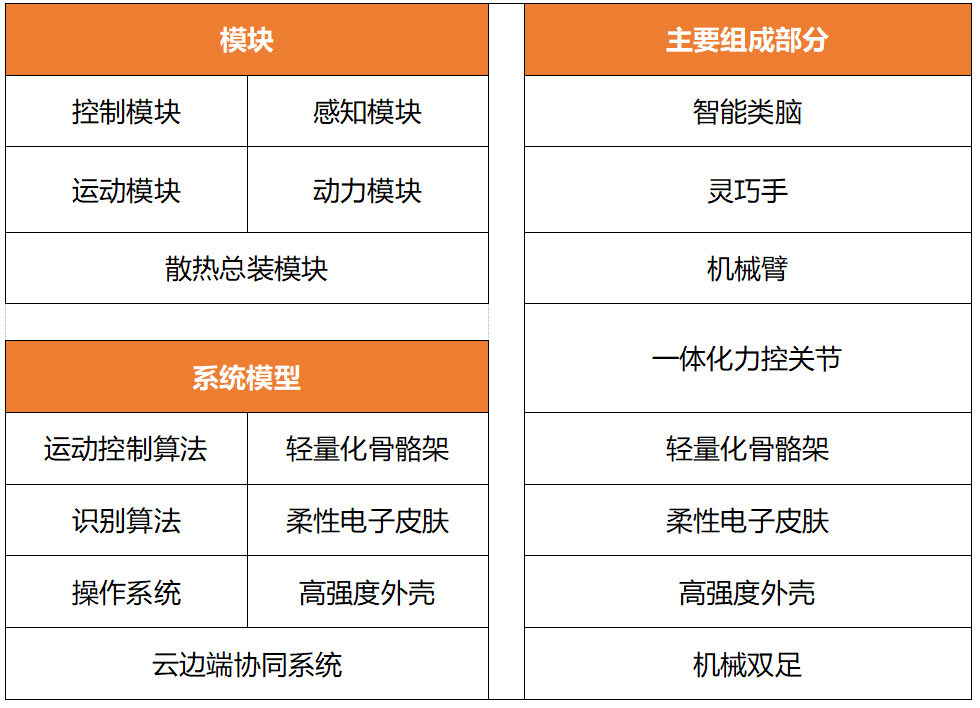

四、控制系统:整机运行的"智慧大脑"

控制系统作为人形机器人的决策与指挥中心,负责接收感知数据、生成运动指令并驱动执行机构,其性能直接决定机器人运动的流畅性与操作的精准性。相较于工业机器人,人形机器人需处理多模态感知数据,控制40个关节执行器的协同运动,对控制系统的实时算力与集成度提出更高要求。

(一)技术架构与核心要求

人形机器人控制系统采用"主控系统-控制器-驱动器"的三级架构,基于"感知-决策-执行-反馈"的闭环控制逻辑运行。主控系统承担全局决策与任务规划功能,需具备强大的数据处理与算法运行能力;控制器负责运动规划与指令分解,将任务目标转化为具体的关节运动参数;驱动器则将控制信号转换为驱动电流,精准控制电机运行状态。

实时性是控制系统的核心要求之一,关节控制指令的响应延迟需控制在毫秒级甚至微秒级,才能保障运动的流畅性与稳定性。同时,控制系统需具备高度集成性,在有限空间内实现多通道信号的处理与传输,还要具备良好的扩展性,适配不同场景的功能升级需求。

(二)产业发展特征

当前人形机器人控制系统呈现"自主集成+核心外购"的发展特征,整机厂商通常自行进行控制算法开发与系统集成,以实现对自家机器人的深度适配,而核心芯片、传感器等零部件则从上游采购。控制算法与控制器设计是形成技术壁垒的关键,直接决定机器人的运动性能与交互体验。

从产业分工来看,人形机器人控制系统可能延续工业机器人的发展模式,由本体制造商主导控制器开发与集成,同时与专业芯片厂商、算法公司开展深度合作。国内汇川技术、埃斯顿等工业机器人企业已具备控制器开发能力,正逐步将技术优势延伸至人形机器人领域,为控制系统的国产化奠定基础。

人形机器人作为高端制造的集大成者,其技术体系的成熟与产业化进程依赖关节驱动、感知系统、连接系统、控制系统等核心环节的协同发展。当前全球人形机器人产业正处于技术突破与产业化的关键阶段,各核心环节均呈现"国际领先+国产追赶"的竞争格局。

从技术发展趋势来看,关节驱动系统将向高精度、高负载、长寿命方向演进,感知系统将向多模态融合、高精度与低功耗方向发展,连接系统将向小型化、高可靠、耐弯折方向升级,控制系统将向高算力、低延迟、高集成方向突破,材料体系将向轻量化、多功能、低成本方向优化。

在国产替代浪潮下,国内企业已在多个核心环节实现技术突破,随着研发投入的持续增加与产业生态的不断完善,人形机器人核心部件的国产化率将逐步提升。未来,只有在核心技术研发、产业链协同与应用场景拓展等方面形成综合优势的企业,才能在激烈的市场竞争中占据主导地位,推动国内人形机器人产业实现高质量发展。