一枚连接器的寿命,可能就藏在壳体塑料的玻纤含量里;一次信号的中断,或许源于端子金属的屈服强度不足;一场意外的短路,很可能是镀层孔隙率超标埋下的隐患。绝缘材料的耐温极限、导电材料的弹性恢复、镀层的腐蚀抗性,这些看似枯燥的参数,实则是决定连接器能否在复杂的使用场景里发挥好它的作用的关键点。

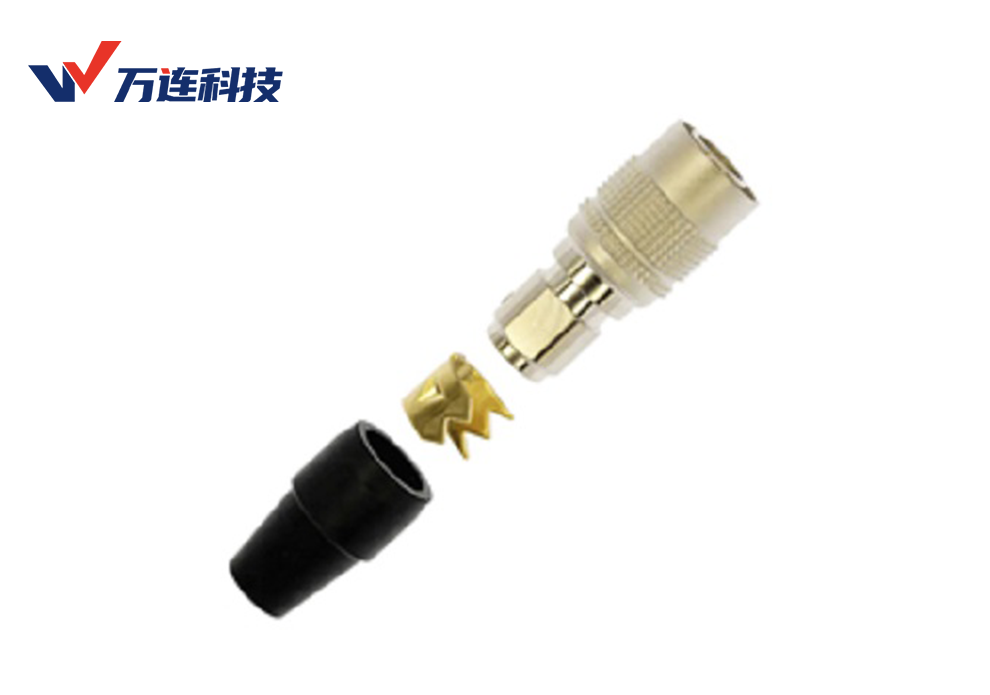

(图1 万连M12塑胶款防水连接器)

电连接器的材质选择,并不是拿着参数表对号入座看起来地那么简单。绝缘材料的耐水解性、导电材料的弹性极限、镀层的孔隙率等等,这些藏在微观结构里的特性,直接决定了连接器能否在特定场景中保持性能。深海探测器的高压密封、智能工厂的高频通讯、零下40℃的油田控油机、零上150℃的熔炉设备...每一种环境都在考验材料的忍耐度。万连科技给大家谈谈那些支撑连接器可靠运行的各种材质,看看它们如何让连接器适应各种作业环境的。

一、绝缘材料

绝缘材料算是连接器的关键材料,既要挡住电流,又要扛住作业环境的各种折腾。它们的选择主要是看温度和强度的适配性。

PA66(聚酰胺66),尤其在潮湿环境里表现亮眼。添加30%玻纤后,它的拉伸强度能达到80MPa,热变形温度突破210℃,最关键的是耐水解性——在地下管廊那种85℃、95%湿度中泡上1000小时,体积电阻率还能保持90%以上。这也是为什么污水处理厂的控制柜里,十有八九用的是PA66壳体的连接器,因为它能扛住常年水汽侵蚀。但它也有怕的时候——低温下PA66会变脆,在东北户外的-40℃里,得加增韧剂才能避免开裂。

(图2 PA66)

PBT(聚对苯二甲酸丁二醇酯),介电常数≤3.0的特性,让它在传输高速信号时很少添乱,不会像某些塑料那样因极化作用干扰信号。不过它在-40℃时冲击强度会暴跌,所以在寒冷地区得谨慎用。反倒是在干燥的电子设备里,比如服务器的背板连接器,PBT的阻燃性(UL94V0级)和尺寸稳定性能派上大用场。

(图3 PBT)

当遇到真正的高温场景时,LCP(液晶聚合物)才会登场。这种材料能在280℃的环境里不受变化,发动机舱里的连接器用它做壳体,哪怕旁边排气管温度再高,也不会变形失效。 (图4 LCP)

(图4 LCP)

陶瓷材料则更上一筹,比如,氧化铝陶瓷的绝缘电阻能达到10¹⁴Ω·cm,在冶金熔炉的高温辐射下,介损角正切还能保持在0.001以下,堪称高频高压场景的最佳选择,不过成本也很高,需谨慎选择。

(图5 陶瓷材料)

二、导电材料

导电材料,顾名思义它的责任是让电流和信号传递得足够顺畅。但在不同的场景,设备对导电性能的要求也各不相同——有的要够载流大,有的要够抗插拔,有的要够耐高低温。接下来的几种材料便是连接器常采用的导电材料。

黄铜是可以说是经济适用型选手,含铜60%-70%、锌30%-40%的配比让它导电率能到28%IACS,而价格却只有纯铜的一半。其实家电里的电源连接器几乎常用它,毕竟不需要频繁插拔,偶尔用个几年没问题。但它有个软肋,就是屈服强度太低(约100MPa),就像根软铁丝,反复弯几次就松。在测试设备这种需要频繁插拔的地方,用黄铜端子很容易出现接触不良,插拔200次后接触电阻能涨到原来的3倍。

(图6 黄铜)

作为导电材料的磷青铜的弹性极好。加了5%锡和0.2%磷后,它的屈服强度直达300MPa,弹性恢复率能保持80%以上。汽车门把手上的传感器连接器就是用这种材料——每天开关门几十次,插拔上万次后,其接触压力衰减还能控制在10%以内。不过缺陷也明显,它导电率稍低在20%-25%IACS,更适合传输信号,若是用来做大电流端子,发热会比较明显。

(图7 磷青铜)

铍铜是加了0.5%-3%铍的铜合金,时效硬化后屈服强度能破1000MPa,比很多钢材还硬,同时导电率能保持45%IACS以上。最厉害的是它不怕热——在200℃高温下性能几乎不变。在石油钻井平台的防爆设备里,非磁性、无火花的特性让铍铜成为了安全导电担当。当然,它也不便宜,通常只用在航空航天这种对安全可靠性要求极高的场景。

(图8 铍铜)

高铜合金,含铜96%以上,再加点银增强导电性,其材质的导电率能冲到90%IACS,热导率更是高达380W/(m·K)。很多新能源汽车的高压连接器的材料便是高铜合金。当250A的电流通过时,高铜合金的温升能控制在30K以内,不会像普通铜材那样发热烧坏。在储能电站的汇流柜里,高铜合金也能扛住300℃的短时高温,也是大功率传输的最佳选择。

(图9 高铜合金)

三、镀层

用一个很简单的比喻来表示,导电材料是肉,那镀层就是外在的皮——薄薄一层,却能挡住腐蚀、减少磨损,甚至改善导电。主要有镀金层、镀镍层、镀锡层。

镀金层一般是0.5-3μm的厚度,孔隙率≤1个/cm²,能把接触电阻压到10mΩ以下。智能工厂里的万连M12X编码连接器,触点必须镀金——高频信号传输时,哪怕一点电阻波动都可能导致数据丢包,金元素的稳定性刚好能稳住。在海边的通信基站里,镀金层还能扛住盐雾侵蚀,500小时测试后依旧光亮如新。

(图10 镀金层)

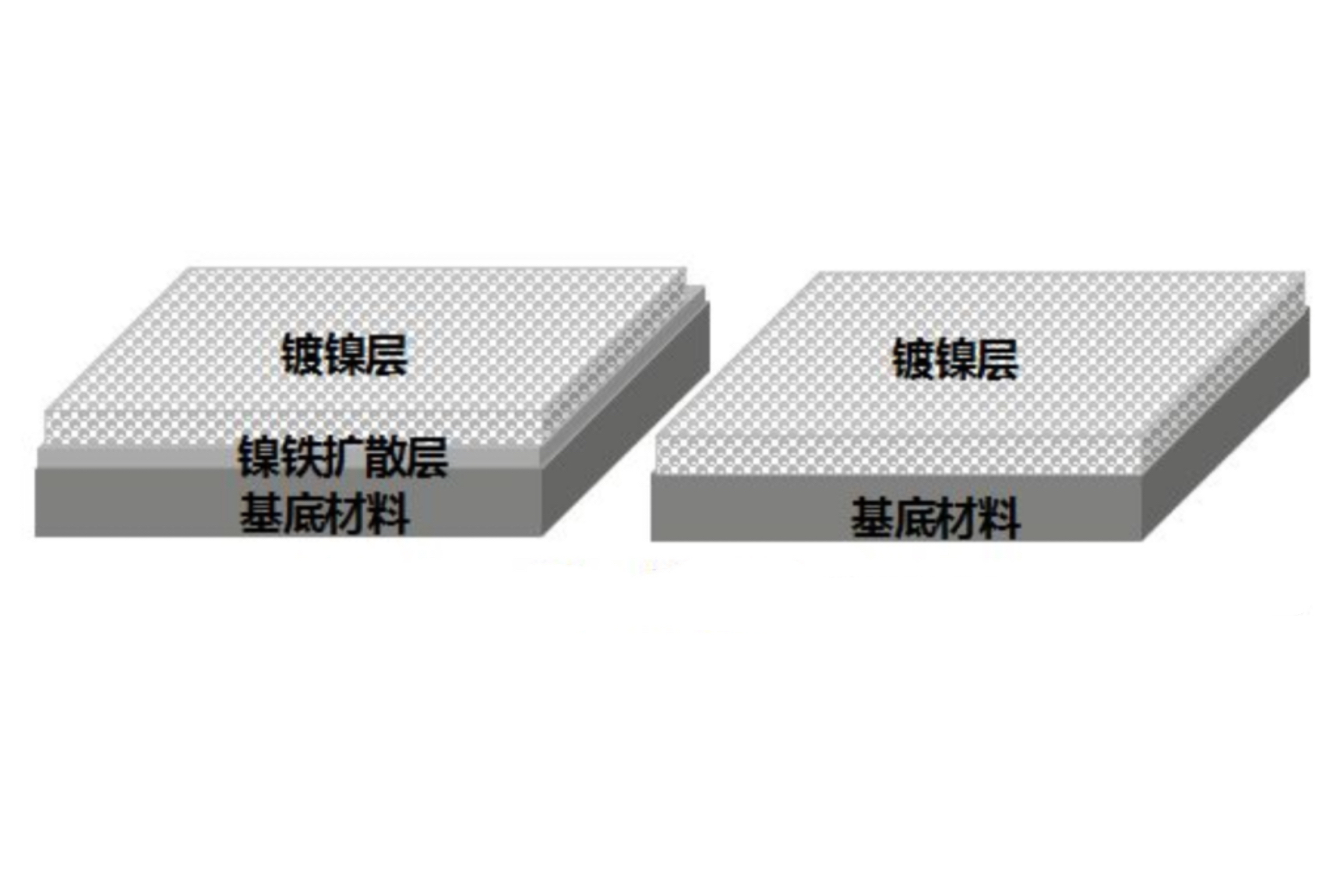

镀镍层则比较耐磨。硬度≥300HV的镍层,能让端子表面耐磨得多,插拔时不容易刮花。而且它和很多金属能够很好地融合,能帮镀金层更好地粘在基底上,避免起皮脱落。在化工车间的连接器上,镍层常常被当二道防线——就算镀金层有微小破损,镍层也能延缓腐蚀,给设备争取维护时间。

(图11 镀镍层)

镀锡层的显著特点就是平价实用。8-15μm的锡层让端子特别好焊,PCB板上的连接器常用它。但锡有个小毛病,会慢慢长出细小的结晶,那些细如发丝的结晶可能导致短路,所以得严格控制工艺,让镀层结晶细密。在家电的内部连线里,它性价比很高,只要不是高频插拔,用八年以上没有问题。

(图12 镀锡层)

说到底,连接器的材质没有绝对的好与坏,只有合适与不合适。比如在一些小家电里用铍铜端子,这就像给自行车装上了坦克履带,既提高了成本又造成浪费;反之,若在发动机舱里用普通PA66材料,那无异于小才大用,迟早会出现问题。

正确的选型逻辑,应该是让材料达到扬长避短的效果。若是潮湿的地下,可以选PA66壳体+磷青铜镀金端子,耐水解且抗插拔;而在高温的发动机舱,可用LCP壳体+铍铜镀镍端子,耐高温还耐磨;新能源汽车的高压回路,高铜合金镀银可以作为首要选择,它的载流大、耐高温;而家电这种低成本场景,黄铜镀锡就能胜任,简单实用。靠谱的连接器从来不是要用多贵的材料,而是让每种材料都在自己的舒适区里得到准确使用。

(图13)

目前在新能源领域,铜价高企与续航焦虑逐渐推动铝带铜技术加速落地,一些连接器开始采用铝棒/铝带导体,结合耐热胶体与结构强化设计,成功应用于800V平台,突破了铝材在高压环境下的稳定性瓶颈。未来,碳钎维增强塑料(CFRP)于金属基复合材料(MMC)可能进一步重构连接器结构,在轻量化与抗振动之间找到新的平衡点。

5G/6G时代的到来,高频通信对连接器的介电性能也提出了新的需求。目前一些连接器可通过浮动偏离补偿技术,将激光雷达信号传输可靠性提升40%,并支持万兆级差分信号传输。更前沿的探索则聚焦于纳米材料。石墨烯涂层可将高频信号传输损耗降低15%,为6G太赫兹通信奠定基础。随着AI、6G、新能源等技术的渗透,万连科技连接器将继续在性能与成本、环保与效率之间进行探索创新,并找到新的平衡,为客户提供更多、更稳、更优的连接方案。

(声明:部分图片来源于网络,如有侵权,联系即删)

.png)