线束故障70%以上源于使用不当,比如用普通PVC线束适配高温环境致绝缘层熔化,或安装时拉扯导线断焊接点,这类问题常引发设备停机甚至安全隐患。作为设备的连接脉络,线束的正确使用是稳定运行的基础。结合万连科技线束应用经验,从选型、安装、使用到维护,以下是需重点关注的关键要点。

选型是避免故障的第一步,核心要避开只看基础参数、忽视场景细节的误区:

Ⅰ.按传输需求选规格,不盲目求大

动力传输:按实际电流选导线截面积——10A以下用1.5mm²(如家电水泵),10-20A用2.5mm²(如AGV驱动电机),20-30A用4mm²(如储能小功率模块),超规格易过载发热,规格不足则损耗大。

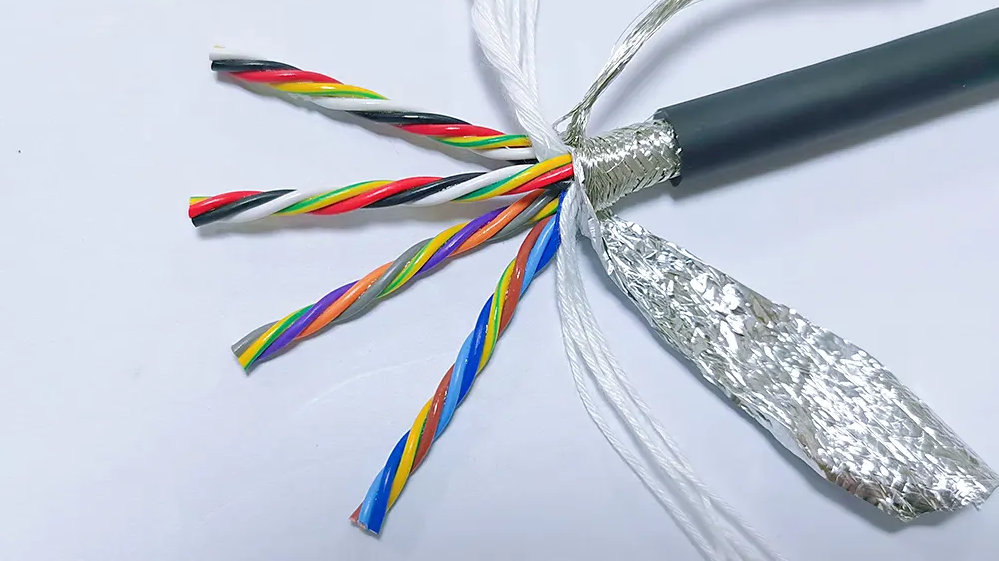

信号传输:低频信号(温湿度传感器)用单屏蔽线束,高频信号(工业以太网、机器视觉)必须选铝箔+镀锡铜网双重屏蔽(如万连机器视觉线束,屏蔽效能≥85dB),防干扰致信号漂移。

Ⅱ.按环境选耐受性能,不忽视细节

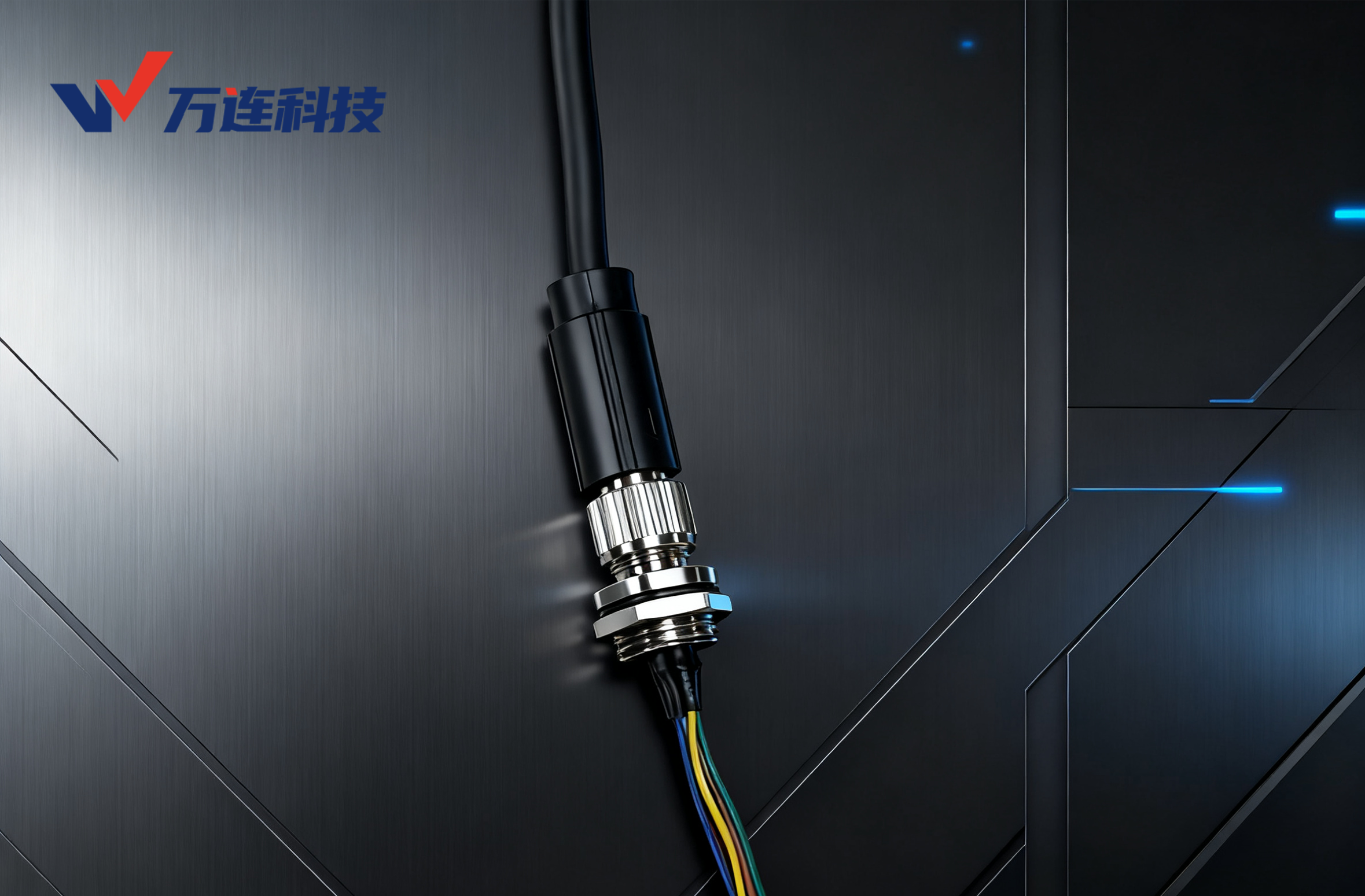

高温场景(电机、光伏逆变器)选氟塑料材质(耐温≥200℃),常温干燥场景(办公设备)可用PVC,工业油污/潮湿场景(机床、浴室家电)选PA材质(耐油耐水解)+IP67防护(万连工业线束用注塑密封防油污渗入)。

沿海/化工场景,端子选镀锡/镀镍工艺(万连镀锡端子耐1000小时盐雾),防导体氧化。

Ⅲ.非标场景找定制,不用标准件将就

设备有特殊需求(如机器人手指5mm狭小空间、风电-40℃低温),需对接厂商定制。万连可提供迷你线束(直径≤5mm)、低温柔性线束(耐-40℃),快速响应适配工况。

安装不当是线束失效主因,重点注意四个规范:

Ⅰ.固定到位,防晃动磨损

用PA66尼龙扎带或固定夹沿路径固定线束,避免与运动部件(机器人关节、机床导轨)摩擦;弯曲部位(如AGV拖链)弯曲半径≥导线直径5倍,防寿命缩短。

Ⅱ.屏蔽层规范接地,不做形式化处理

带屏蔽的线束需单端接地(仅一端接设备外壳),防接地环流;屏蔽层用专用压接端子固定(万连定制线束预压接),不直接缠绕螺丝,避免接触不良影响信号。

Ⅲ.防误插,借标识辅助

多模块布线选带防误插键位的线束(如万连M12线束专属定位销),或用颜色编码(红=动力、蓝=信号、黑=接地),复杂线束贴模块+用途标签,避装配错误。

Ⅳ.避应力拉扯,护接头

安装预留5-10cm冗余,不强行拉扯接头;万连定制线束接头加应力释放胶套吸拉扯力,但仍需规范操作,不依赖配件代偿。

使用中需主动适配环境,避免超范围运行:

Ⅰ.不超温度上限,查发热

PVC线束耐温≤70℃、PA≤125℃、氟塑料≥260℃,环境接近上限(如夏季储能柜80℃)需加强通风,或换耐温更高的型号(万连新能源高温线束耐150℃)。

定期用红外测温仪查接头温度,超环境温度30℃可能是接触不良,需及时检修。

Ⅱ.防液体/粉尘侵入,保防护

户外/潮湿场景查护套是否破损(IP68线束密封胶套开裂需换万连原厂件),避雨水渗入。多粉尘场景用≤0.3MPa压缩空气清粉尘,选万连耐油线束(表面光滑易清洁),不堆积油污。

Ⅲ.振动场景定期查,防松脱

机器人、风电等高频振动场景,每月查端子是否松动:螺纹端子确认0.8-1.2N·m锁紧扭矩,压接端子若导线位移需重新固定,避接触压力下降。

日常维护核心是轻操作+预判故障:

Ⅰ.规范插拔,不暴力拆解

带锁止结构的线束先解锁再拔插,不扯导线;低频插拔后查端子是否变形,用专用工具矫正,不强行插入。

Ⅱ.定期基础检测,早发现隐患

每3-6个月测导通性(万用表查无断路)、绝缘电阻(≥1000MΩ,低于则绝缘层破损需更换),参考万连出厂检测标准操作。

Ⅳ.老化线束及时换,不将就

线束寿命通常3-5年(新能源5-8年),出现绝缘层硬裂、屏蔽网松散、端子镀层磨损,即使未故障也需更换,避突发失效。

线束使用的核心是全流程适配——选型匹配工况、安装规范操作、使用不超范围、维护及时到位。遇非标场景或不确定环节,建议对接万连专业团队,从工况分析到安装指导,最大程度避误区,让线束成为设备稳定的脉络而非隐患。

.png)