塑料成型技术是工业产品制造的核心工艺,注塑、吹塑、吸塑、挤塑因原理、参数及适用场景的差异,分别对应不同产品需求。以下结合工业级应用标准,从核心维度解析四大技术的关键区别:

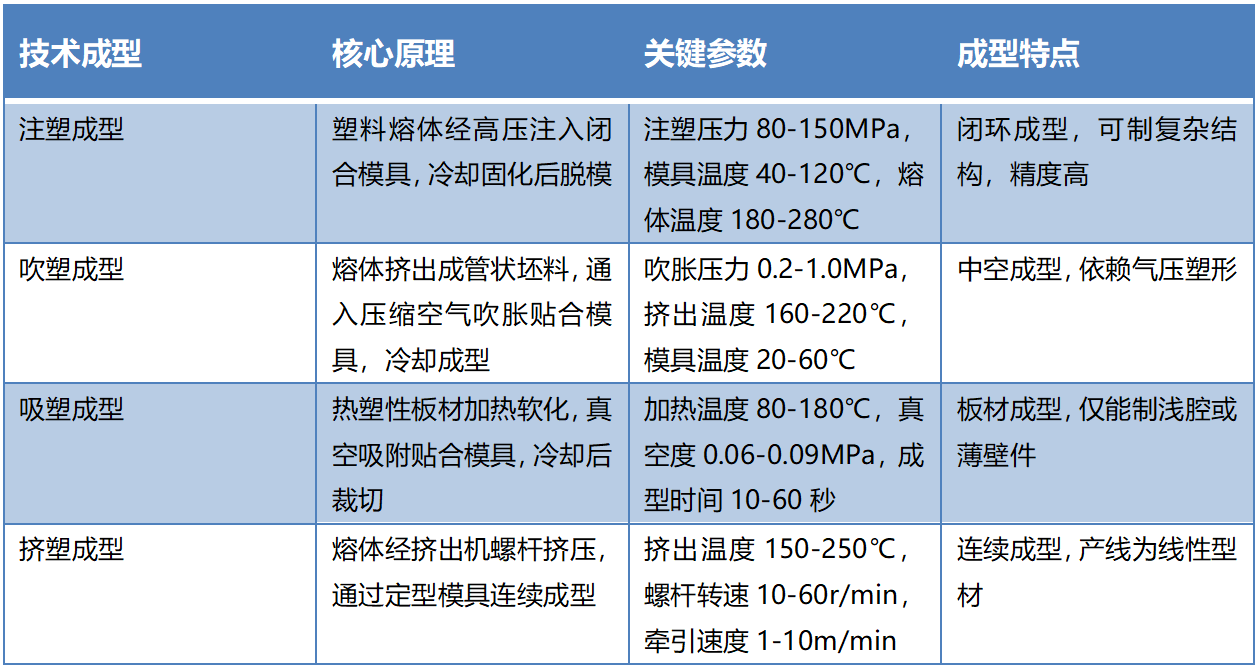

一、核心原理与工艺参数差异

二、适用产品与工业应用场景

1.注塑成型

适用产品:结构复杂、精度要求高的零部件,如M12注塑成型连接器外壳(PA66+GF材质)、电子元件外壳、齿轮、卡扣;

核心优势:尺寸精度可达±0.05mm,支持纤维增强材料,强度高(拉伸强度≥80MPa),适合批量生产;

场景示例:工业连接器一体化成型,实现外壳、密封槽、端子槽的一次成型,保障IP67防护与抗扭15N・m的性能。

2.吹塑成型

适用产品:中空容器或壳体,如塑料瓶、储罐、汽车油箱、大型管道;

核心优势:可制大尺寸中空件,材料利用率高,生产成本低;

局限:精度低(尺寸公差±1mm),无法制复杂内腔结构。

3.吸塑成型

适用产品:薄壁、浅腔制品,如食品包装托盘、设备防护罩、广告展板;

核心优势:成型速度快,模具成本低,适合小批量定制;

局限:壁厚均匀性差(偏差≤0.2mm),强度低,无法承受高压或重载。

4.挤塑成型

适用产品:线性连续型材,如塑料管材、线缆护套、门窗型材、密封条;

核心优势:连续生产效率高,长度可定制,适合大批量标准化产品;

场景示例:M12连接器的PUR线缆护套,通过挤塑工艺实现均匀包覆,保障耐弯曲与耐腐性能。

三、核心差异总结

1.结构复杂度适配

高复杂结构(带孔、卡扣、加强筋):优先注塑成型(如M12连接器外壳);

中空结构:仅吹塑成型可行;

线性型材:挤塑成型专属;

薄壁浅腔:吸塑成型最优。

2.精度与强度对比

精度排序:注塑(±0.05mm)>挤塑(±0.1mm)>吹塑(±1mm)>吸塑(±0.5mm);

强度排序:注塑(纤维增强后)>挤塑>吹塑>吸塑。

3.生产效率与成本

批量生产效率:挤塑(连续成型)>注塑(循环成型)>吹塑>吸塑;

模具成本:注塑(复杂模具)>吹塑>挤塑>吸塑。

四大塑料成型技术的选择核心是产品结构-精度要求-批量需求的匹配。工业精密零部件(如M12连接器)首选注塑成型,中空容器选吹塑,线性型材选挤塑,薄壁包装选吸塑。明确技术差异与适用场景,才能实现产品性能与生产成本的最优平衡。

.png)