在电子设备、医疗器械、航空航天等高端制造领域,精密微型螺纹(螺距≤0.5mm、外径≤3mm)作为核心连接与传动部件,其加工质量直接决定产品可靠性。以下从加工工艺选型、材料适配原则、全流程质量控制三方面,解析微型螺纹加工的核心逻辑与技术要点,为高精度生产提供参考。

一、核心加工工艺:适配不同精度与批量需求

1.切削加工:传统工艺的高精度升级

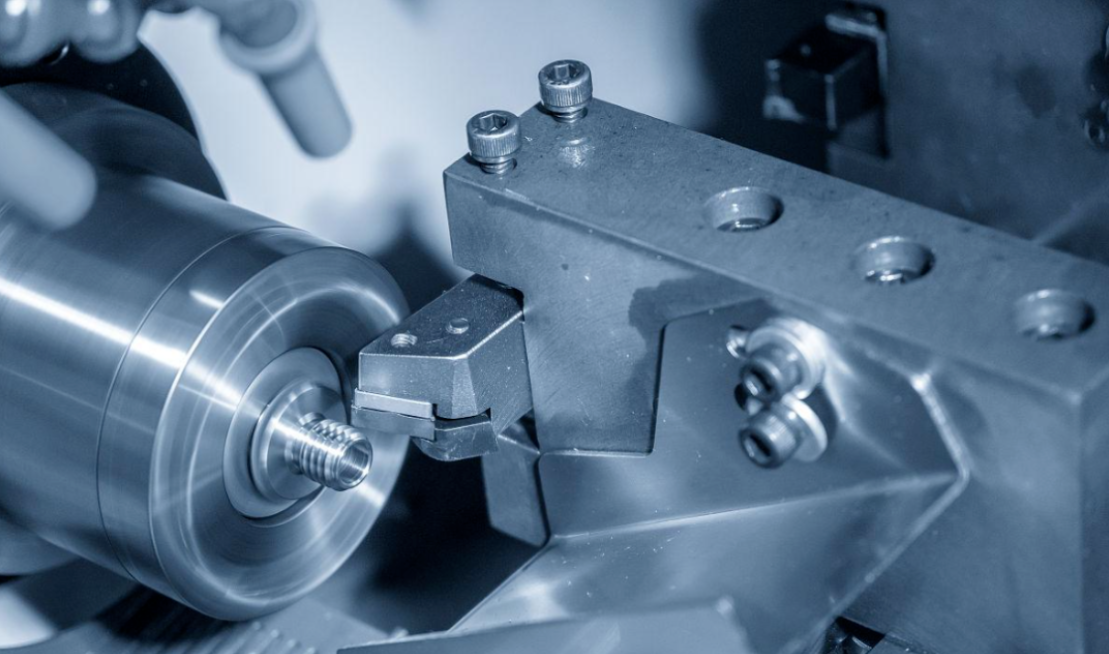

车削加工:通过精密车床搭配金刚石或硬质合金刀具,实现单轴或多轴联动加工,适用于螺距0.10.5mm的微型外螺纹。加工精度可达IT3IT5级,表面粗糙度Ra≤0.2μm,适合中小批量、复杂形状螺纹件生产。

铣削加工:采用高速数控铣床,通过螺旋插补运动实现螺纹铣削,刀具磨损小且更换成本低。可加工内/外螺纹及非标螺纹,批量生产效率较车削提升30%以上,精度稳定在IT4IT6级。

攻丝加工:针对微型内螺纹,采用整体硬质合金丝锥或螺旋槽丝锥,配合刚性攻丝系统减少振动。适配螺孔直径≤2mm的加工场景,需严格控制切削速度(515m/min)避免丝锥折断。

2.无切削加工:高效低耗的批量解决方案

滚轧加工:利用滚丝轮的挤压作用使材料塑性变形形成螺纹,无切屑产生且材料纤维连续,强度较切削加工提升20%30%。适用于螺距0.20.5mm的外螺纹,批量生产效率高,精度可达IT5IT7级。

磨削加工:通过精密螺纹磨床搭配CBN或金刚石砂轮,实现微米级精度加工。适配螺距≤0.3mm的高精度螺纹,加工误差≤±0.002mm,表面粗糙度Ra≤0.1μm,满足高端设备的严苛要求。

二、材料适配:兼顾加工性与使用性能

1.常用材料及加工特性

金属材料:不锈钢(304、316)耐腐蚀性强,但加工硬化明显,需选用锋利刀具并降低切削速度;钛合金强度高、导热性差,易产生积屑瘤,需搭配专用切削液;黄铜、铝合金加工性优良,可采用较高切削参数提升效率,适合大批量生产。

工程塑料:POM、PEEK等材料韧性好,切削时需控制进给量避免变形,螺纹精度可达IT6IT8级;陶瓷材料硬度高、脆性大,需采用磨削或超声加工工艺,避免加工过程中开裂。

2.材料预处理要点

金属材料需进行退火处理,降低硬度(控制在HRC2535之间),减少加工硬化对精度的影响;

塑料材料需提前干燥,去除水分(含水率≤0.1%),避免加工后螺纹出现缩孔、变形。

三、质量控制:全流程保障微米级精度

1.加工过程控制

设备精度保障:选用主轴跳动≤0.002mm的精密加工设备,配备光栅尺闭环控制系统,确保运动精度;

刀具管理:微型刀具(直径≤1mm)需采用整体硬质合金材质,刃口钝化处理,使用寿命控制在5001000件/把,避免刀具磨损导致精度下降;

切削参数优化:根据材料特性调整切削速度、进给量,例如不锈钢车削速度控制在1020m/min,铝合金可提升至5080m/min,减少热变形。

2.检测与验证

尺寸检测:采用工具显微镜、螺纹量规或三坐标测量仪,重点检测螺距误差(≤±0.003mm)、中径尺寸(公差≤±0.005mm)及牙型半角;

表面质量检测:通过粗糙度仪检测表面粗糙度,确保Ra≤0.4μm,无毛刺、划痕等缺陷;

可靠性测试:对螺纹进行抗拉强度、耐疲劳性测试,金属螺纹抗拉强度≥800MPa,反复装配拆卸500次后无滑牙现象。

3.环境与工艺保障

加工环境控制:温度保持在20±2℃,湿度40%60%,避免温湿度变化导致设备与工件热变形;

工艺标准化:制定专用加工工艺卡,明确刀具型号、切削参数、检测频次,确保批量生产一致性。

精密微型螺纹加工的核心在于工艺适配+材料把控+精准质控的全流程协同。通过合理选择加工工艺、优化材料处理方式、建立严格的质量检测体系,可稳定实现微米级加工精度,满足高端制造领域对螺纹部件的高可靠性要求。

.png)