随着工业机器人向高速化、精密化方向发展,减重已成为提升运动性能的关键因素。据国际机器人联合会数据显示,2025年全球工业机器人密度预计达到每万人200台,而机器人本体每减轻1kg重量,其关节电机负载可降低15%,加速度提升可达8%。在这一背景下,航空插头作为机器人线束系统的关键接口,其轻量化设计直接影响机器人的动态响应精度与能耗效率。

现代工业机器人对连接器提出了三维减重要求:材料密度降低、结构紧凑化、体积微型化。特别是在协作机器人、关节模组等空间受限场景,传统金属连接器的重量已成为技术瓶颈。2024年以来,主流机器人厂商纷纷将轻量化连接器纳入新一代产品设计规范,推动航空插头向高性能聚合物时代转型。

轻量化技术解析:材料创新与结构优化

高分子复合材料的突破性应用

轻量化航空插头的核心突破在于工程塑料的精密化应用。目前主流方案采用PA66(尼龙66)加30%玻璃纤维增强复合材料,在保持V0级阻燃性能的同时,将密度控制在1.3-1.4g/cm³,较传统金属外壳减轻约60%。更先进的LCP(液晶聚合物)材料则进一步将耐温等级提升至180℃以上,满足机器人关节长期高速运转的热管理需求。

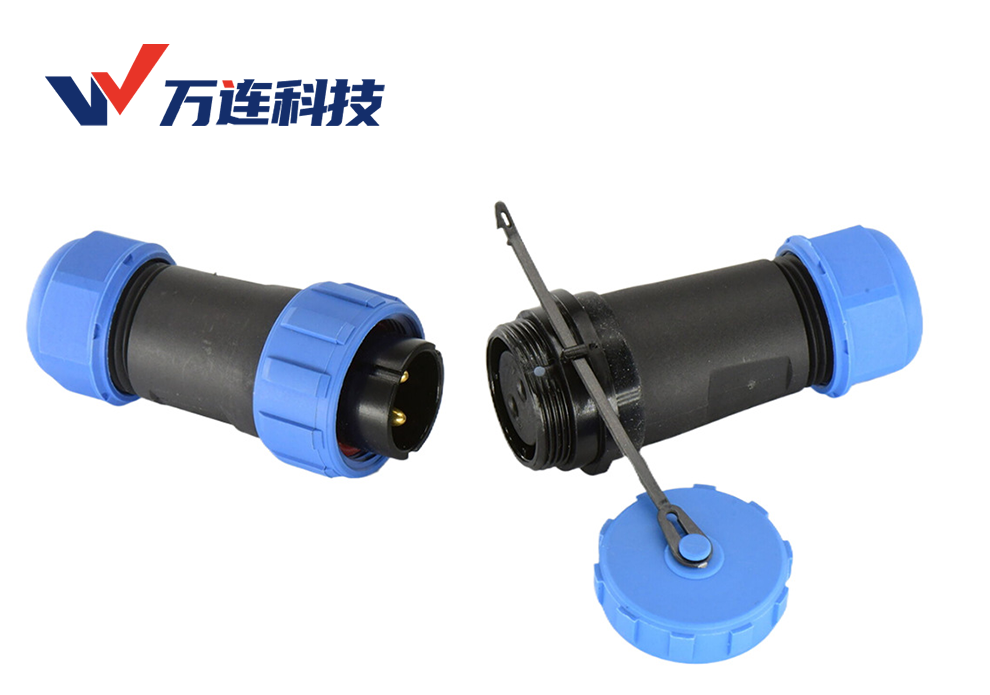

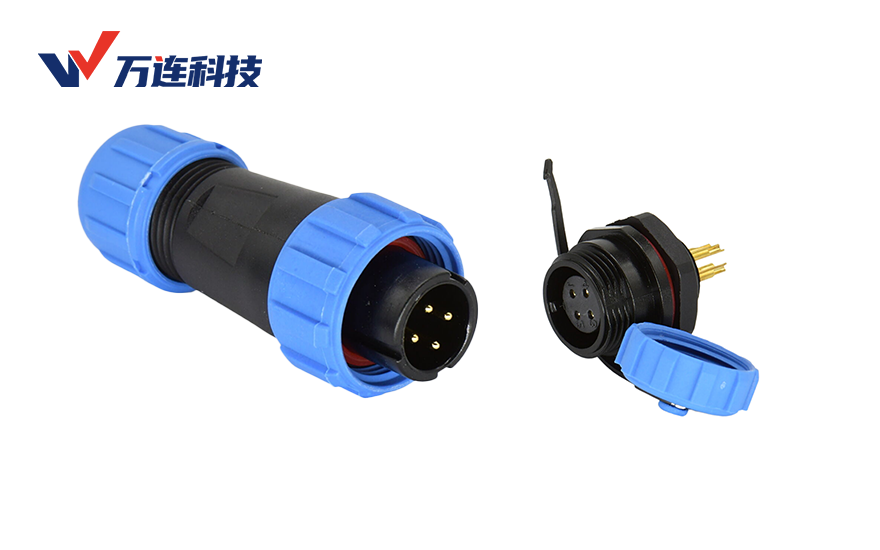

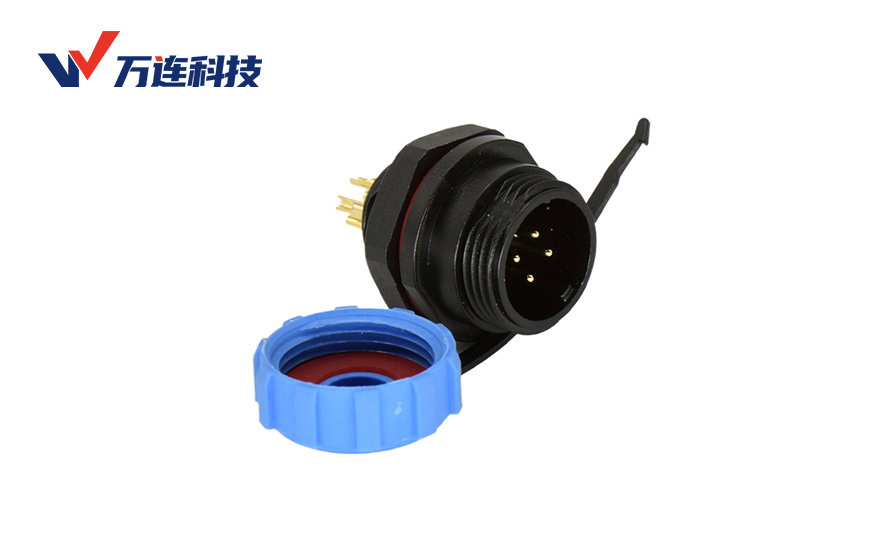

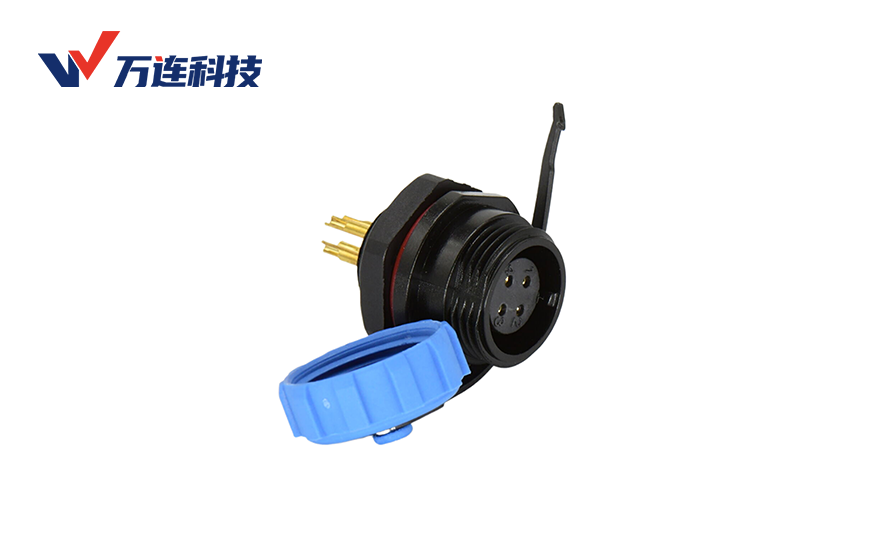

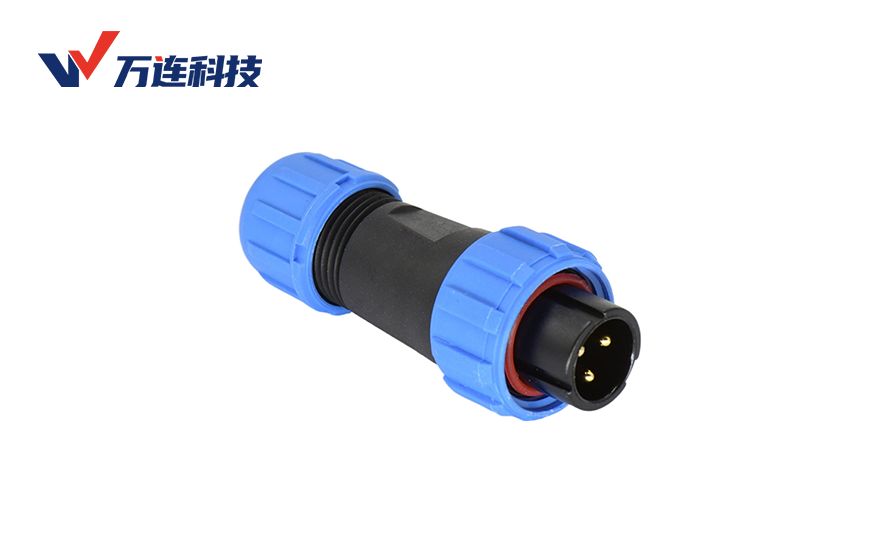

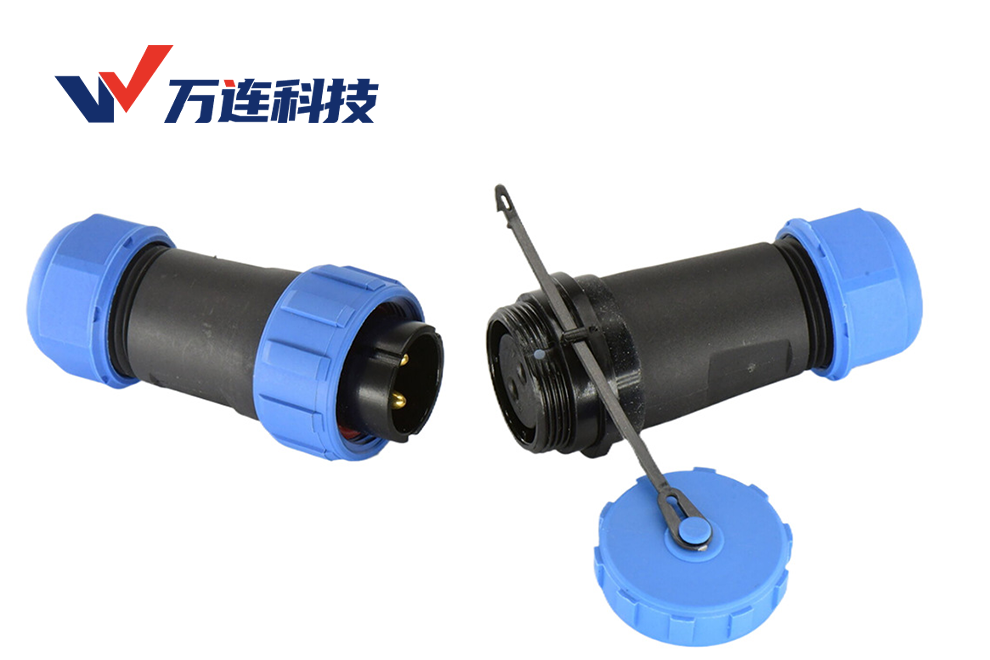

以万连科技DP系列为例,其外壳采用玻纤增强PA66一次性注塑成型,内部嵌件采用薄壁化设计,在保持IP67防护等级前提下,将标准8芯连接器重量控制在35g以内。这种材料组合还具备优异的耐化学腐蚀性,适应机床加工环境的油雾挑战。

小型化与集成化结构设计

高密度触点布局是轻量化的另一技术路径。通过优化绝缘体结构,在标准外壳尺寸内实现更多信号通道集成。例如采用0.5mm间距的微型触点替代传统1.5mm触点,使同规格连接器的信号密度提升3倍,相应减少外部线束数量与重量。

功能集成设计则通过将电源、信号、总线通信等多类触点整合于单一连接器,减少机器人本体接口数量。最新方案甚至将光纤端接、射频连接等特殊功能模块化集成,避免外挂转换器带来的重量负担。

性能与重量的精密平衡

轻量化不等于性能妥协,而是通过拓扑优化实现材料的最优分布。采用CAE仿真分析连接器受力状态,在应力集中区域增加加强筋,在低应力区域实现薄壁化。例如机器人第七轴连接器在插拔接口处采用局部金属嵌件强化,既保证5000次插拔寿命,又避免整体金属化带来的重量代价。

关键性能参数表明,优质轻量化航空插头可实现:

- 重量减轻:较同规格金属连接器降低50%-70%

- 机械强度:抗拉强度≥80N,振动耐受10-2000Hz/15g

- 电气性能:接触电阻<5mΩ,绝缘电阻≥1000MΩ

- 环境适应性:-40℃至+125℃工作温度范围

应用场景与科学选型指南

典型应用领域

轻量化航空插头在机器人领域的应用主要包括:

- 协作机器人关节互联:6-7轴关节间的动力与信号传输

- AGV自动导引车:电池模块与驱动系统的轻量化连接

- 机器人末端执行器:夹爪、视觉传感器等外围设备接口

- 无人机工控系统:飞控与负载设备的高密度连接

在近期发布的工业机器人新品中,轻量化连接器已成为标配。如某品牌协作机器人通过采用全塑壳航空插头,将整机重量减轻至18kg以下,实现人机协作的安全标准。

选型注意事项

材料验证:

- 确认塑料材质阻燃等级(UL94V0)

- 核查玻璃纤维含量比例(20%-30%为佳)

- 要求供应商提供材料耐温曲线图

结构评估:

- 优先选择卡扣式快速连接结构,降低安装复杂度

- 验证锁紧机构的振动耐受性(需通过10g振动测试)

- 检查导线入口的应力消除设计

性能匹配:

- 根据机器人运动加速度计算连接器机械强度需求

- 按实际电流负载选择触点规格,避免过度设计

- 评估电磁兼容性要求,选择带屏蔽结构版本

环境适应性:

- 户外应用需确保IP等级≥IP65

- 机床环境需验证耐油污性能

- 高温区域应选择LCP等耐高温材料

轻量化连接技术驱动机器人进化

轻量化航空插头作为工业机器人减重工程的关键环节,正从辅助部件升级为核心技术指标。随着新材料工艺的持续突破与机器人应用场景的多元化发展,连接器的轻量化设计将不再局限于重量削减,而是向功能集成、智能诊断等方向综合演进。只有深入理解机器人运动特性与工况需求,才能科学选择真正匹配系统优化目标的连接解决方案。

1.png)