工业机器人关节在运动过程中产生的持续振动,对连接器的机械稳定性和电气连续性构成严峻考验。六轴机器人在高速运行时,关节处振动频率可达10-200Hz,加速度超过5g,传统连接器容易出现松脱、接触不良等问题。2025年,随着协作机器人在精密装配领域的普及,对关节连接器的抗振性能提出了更高要求,特别是扭矩保持能力和接触稳定性成为确保机器人运动精度的关键指标。

在汽车制造产线的最新应用中,机器人关节连接器需在每分钟超过30次启停的工况下保持稳定,任何微秒级的信号中断都可能导致装配精度偏差。这要求航空插头不仅要具备基本的通电功能,更需要在机械结构上实现本质安全。

抗振技术解析:从原理到验证

防松脱设计创新

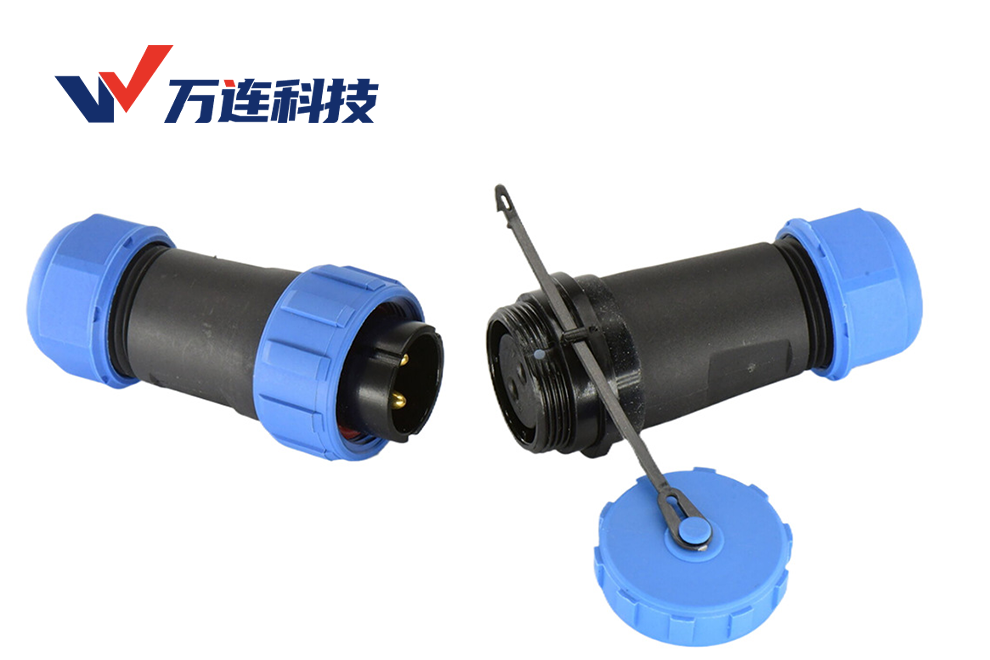

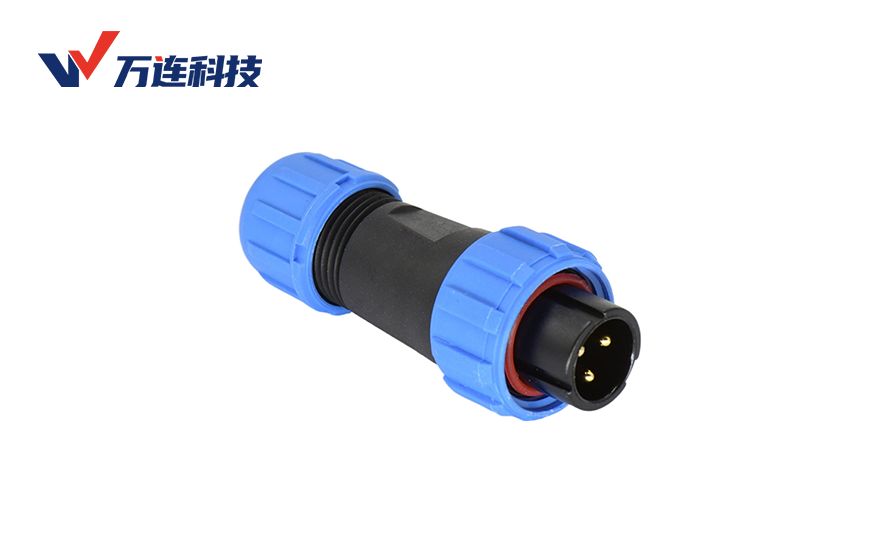

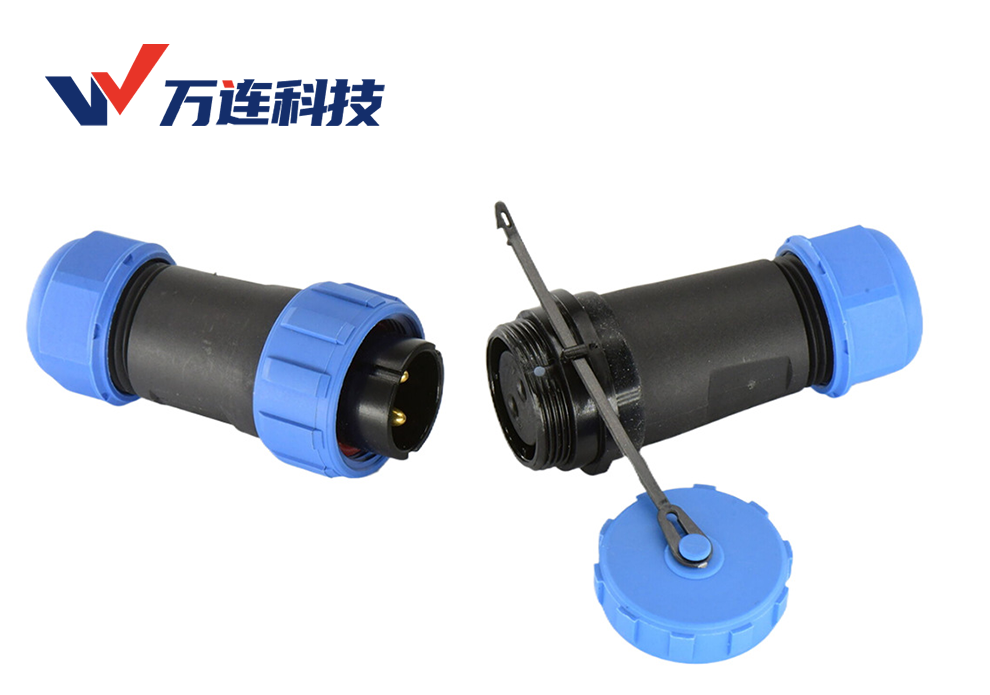

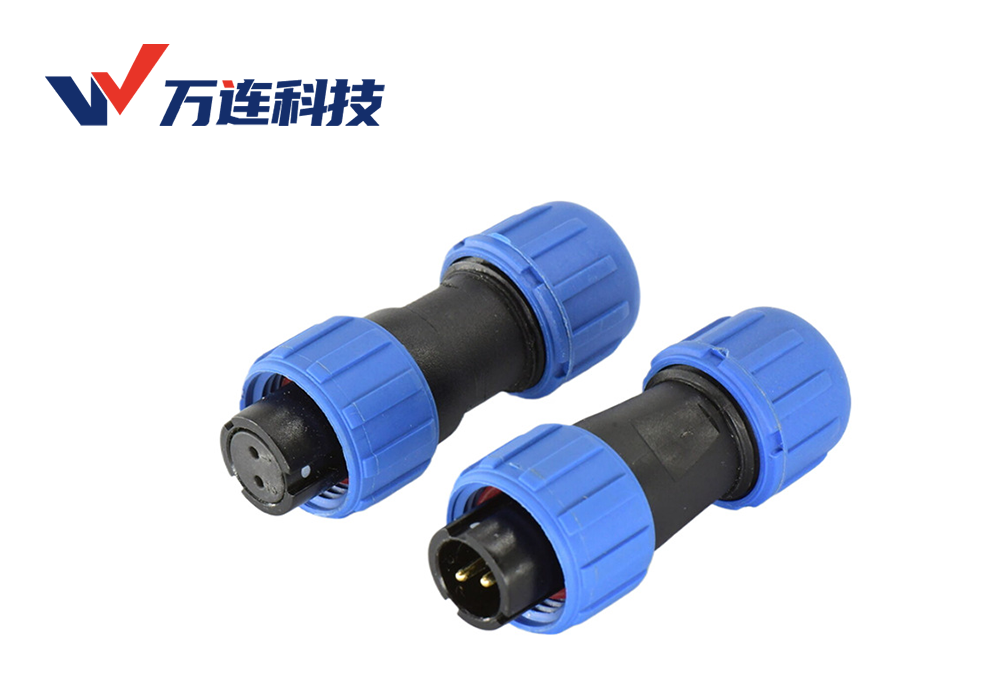

高振动环境航空插头的核心技术创新体现在锁紧机构上。三重锁紧系统成为行业主流方案:第一级为螺纹锁紧提供主固定力,第二级为弹性卡扣机构吸收高频振动能量,第三级为自锁紧触点设计防止微观松动。以万连科技DS系列金属连接器为例,其采用贝努利原理螺旋槽设计,在振动环境下产生的轴向力会使连接器越振越紧,从根本上解决松脱问题。

优质抗振连接器的螺纹结构经过精密计算,采用非对称螺距设计,在受到振动时会产生自紧力矩。实验室数据显示,这种结构可使连接器在10g振动加速度下保持预紧力衰减不超过15%,远超普通连接器的性能表现。

结构强化与材料工程

多点接触系统是保证电气连续性的关键。高端航空插头采用双弹簧片接触设计,即使在外壳发生微米级位移时,内部触点仍能保持稳定接触。触点材料通常选用铍铜合金,经过特殊热处理后弹性保持率超过85%,在千万次振动后仍能维持初始接触力的90%以上。

外壳材料选择充分考虑抗疲劳特性,增强型工程塑料(如30%玻璃纤维增强PA66)或锻造铝合金成为首选。这些材料不仅具有较高的强度重量比,更重要的是其抗疲劳性能优异,在长期振动负载下不会出现应力开裂。

测试标准与验证方法

符合工业机器人要求的抗振航空插头需要通过系列严格测试,主要包括:

- 振动测试:频率10-2000Hz,加速度10g,每轴线振动2小时

- 机械冲击:半正弦波,峰值加速度100g,持续时间6ms

- 耐久性测试:模拟10年以上使用寿命的振动疲劳实验

测试标准依据IEC60512-200系列及MIL-STD-1344A方法2005,重点关注接触电阻变化率(应小于5mΩ)和绝缘电阻稳定性(保持1000MΩ以上)。通过扫描电子显微镜对振动测试后的触点表面进行分析,可评估微动磨损程度。

高振动场景连接方案与维护要点

适用连接器类型推荐

针对机器人关节的不同振动特点,可选择合适的航空插头类型:

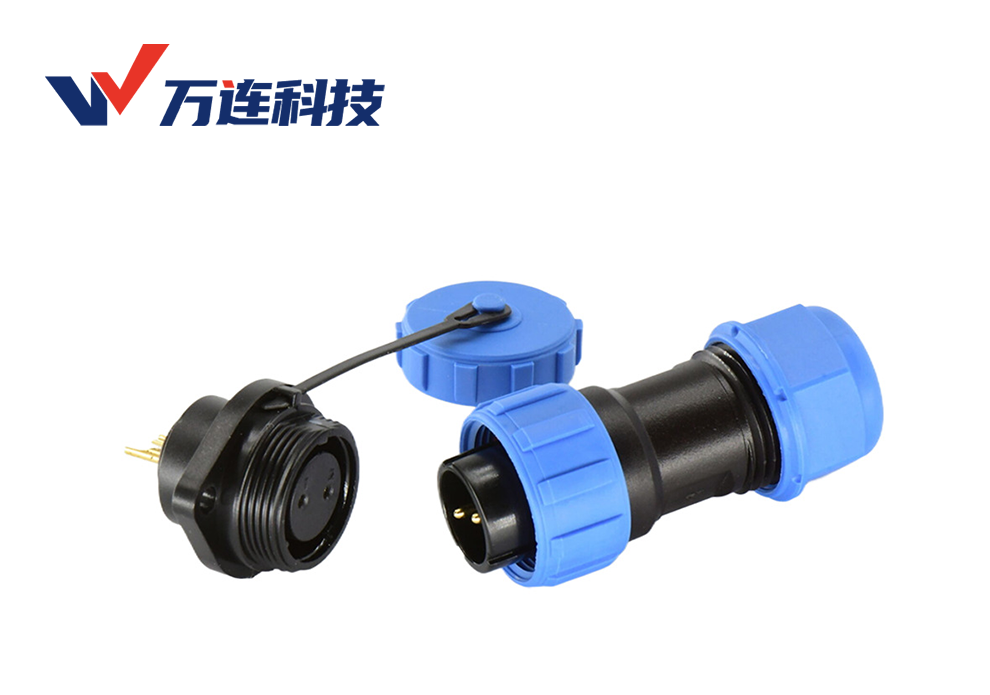

高扭矩关节(底座关节):推荐采用金属外壳螺纹连接型(如DS系列),其抗振性能最强,可承受最大振动加速度15g。特点包括:

- 全金属外壳结构,散热性能优异

- 防误插设计,避免安装错误

- 屏蔽效能达60dB以上

精密运动关节(腕部关节):适合推入式金属连接器(如DF系列),兼顾抗振性能与紧凑尺寸:

- 快速插拔设计,提高维护效率

- 360度屏蔽保护,保证信号完整性

- 重量较传统金属连接器轻30%

协作机器人关节:采用高性能工程塑料连接器(如DP系列),在保证抗振等级同时实现轻量化:

- IP67防护等级,防尘防水

- 操作温度-40℃至+125℃

- 5000次以上插拔寿命

安装与维护专业技巧

安装阶段关键点:

- 使用扭矩扳手严格按照标定值紧固(通常为1.5-2.5N·m)

- 确保连接器对齐后再施力,避免斜插造成的结构损伤

- 线缆引出方向应与振动方向垂直,减少共振影响

运行维护要点:

- 每月进行外观检查,重点查看锁紧机构是否到位

- 每季度测量接触电阻,与初始值偏差不应超过10%

- 每年进行预防性维护,清洁触点并检查密封圈弹性

故障预警信号:

- 连接器外壳温度超过环境温度30℃以上

- 信号传输出现偶发性中断

- 锁紧机构出现可视松动

1.png)

抗振连接技术助力机器人精准运动

高振动环境航空插头作为机器人关节的关键组件,其抗振性能直接影响整个系统的可靠性与精度。随着工业机器人向高速高精度方向发展,连接器的抗振设计需要从被动防护转向主动适应,通过智能材料与结构创新的结合,为机器人技术发展提供坚实基础。在选择抗振连接器时,建议结合实际工况进行样品测试,确保满足特定应用场景的长期稳定需求。