在钢铁冶金、铝材加工等重工业场景中,连接器面临着最为严苛的考验。轧机生产线环境温度常达80℃以上,熔炉周边区域温度更是超过150℃,同时伴随金属粉尘、油污腐蚀和持续振动。2025年,随着智能制造在冶金行业的深入推进,设备可靠性成为保障连续生产的关键。高温环境不仅加速绝缘材料老化,更会导致接触电阻升高,引发连接器过热失效。

近期某大型钢铁集团智能化改造案例显示,传统连接器在轧机传动系统平均寿命不足6个月,而专用高温航空插头使维护周期延长至3年以上。这凸显了在冶金车间特定环境下,耐高温连接器对减少设备停机时间、提升生产安全的重要价值。

高温耐受技术解析:从材料到结构

耐高温材料的科学选择

高温航空插头的核心技术在于材料的耐温等级。绝缘材料首选高温工程塑料,如PPS(聚苯硫醚)可持续工作于200℃环境,PEI(聚醚酰亚胺)耐温达180℃且抗化学腐蚀。接触件采用铜合金镀厚金或镀银处理,银层厚度达3-8μm,确保高温下接触电阻稳定性。密封元件使用氟硅橡胶替代普通硅胶,耐温范围扩展至-60℃至200℃。

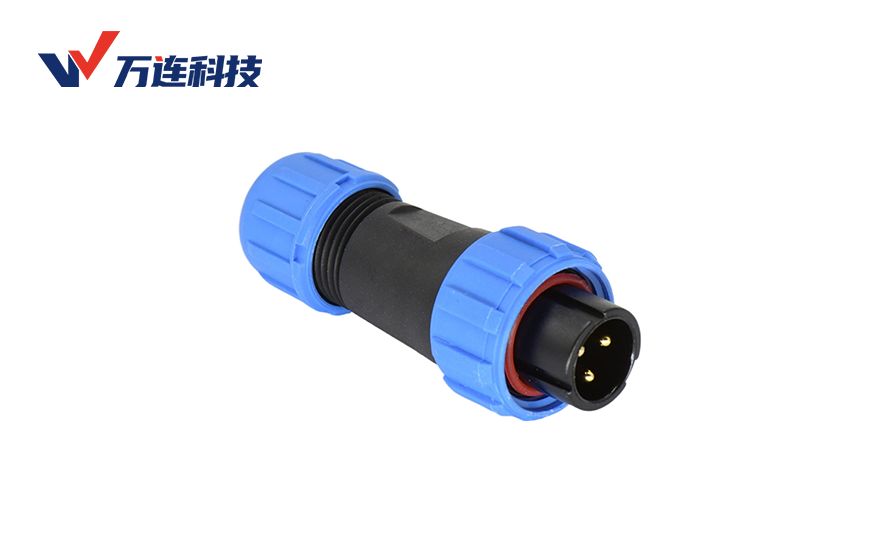

万连科技DP系列金属连接器采用高温绝缘材料,在125℃环境下仍保持85%以上的机械强度,其阻燃等级达到UL94V-0标准,即使遭遇突发高温也不会助燃。

热管理结构设计创新

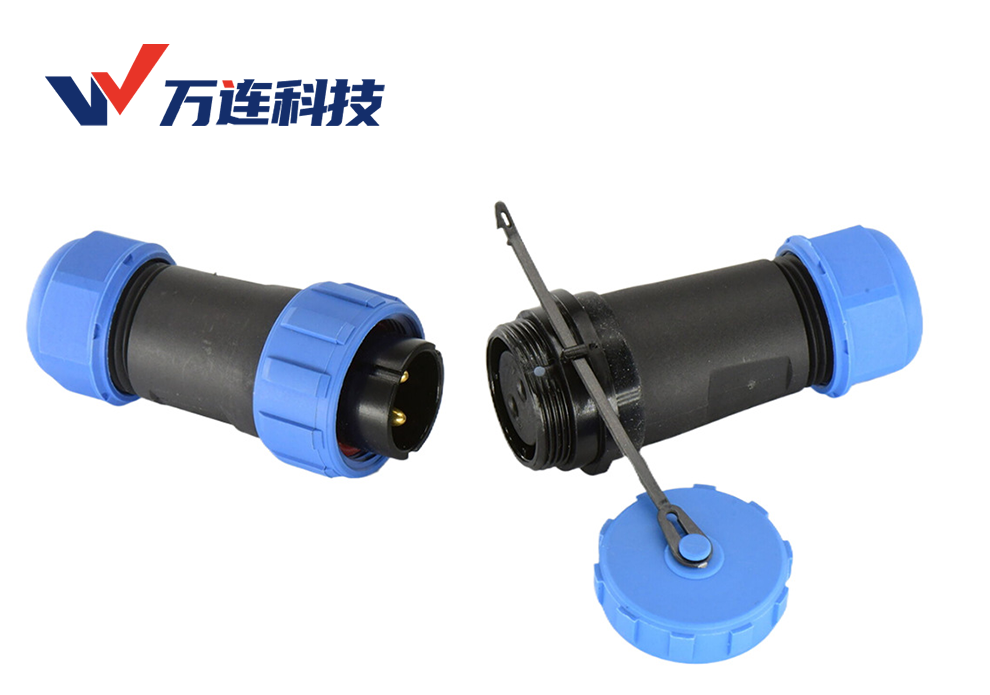

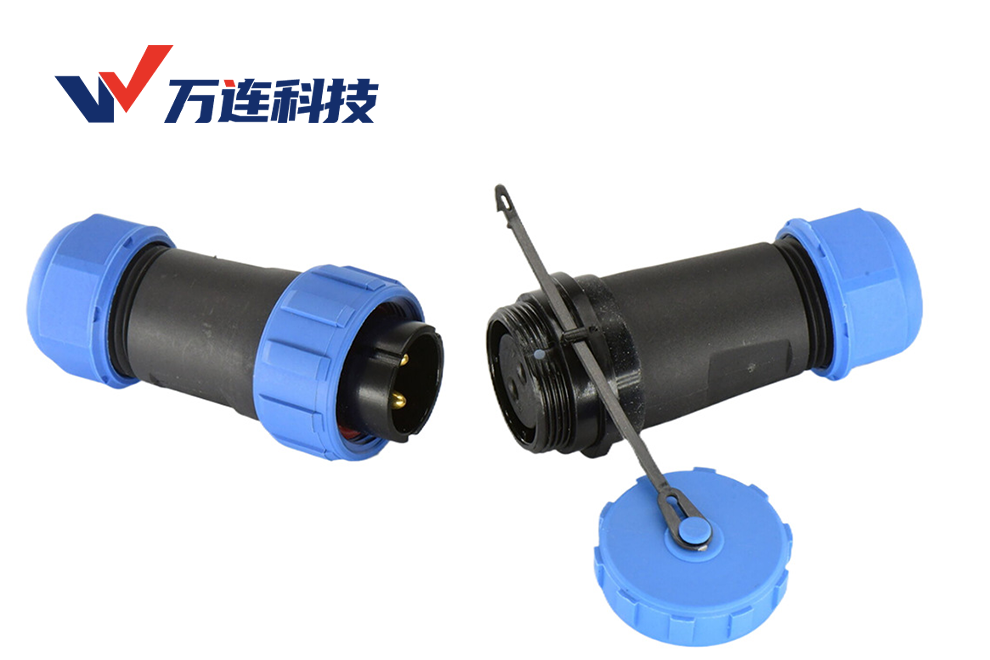

散热结构优化是高温连接器的关键设计。通过增加散热鳍片面积,利用金属外壳的热传导特性,将内部热量快速导出。空气隔热层设计在插针与外壳之间形成热屏障,减少热量向内部传导。高温密封系统采用复合式密封结构,包括陶瓷填充密封胶和弹簧加压密封圈,确保高温下密封性能不衰减。

测试标准与性能参数

符合冶金行业要求的高温航空插头需通过系列严格测试:

- 高温耐久测试:在额定最高温度下持续工作1000小时,性能衰减不超过10%

- 热冲击测试:-40℃至125℃区间循环250次,结构无开裂

- 耐油污测试:在100℃机油环境中浸泡500小时,材料不膨胀变形

关键性能参数包括:

- 工作温度范围:-40℃至200℃(短期耐受250℃)

- 绝缘电阻:200℃时仍保持1000MΩ以上

- 接触电阻:温度变化时波动范围小于5%

- 防护等级:IP67/IP68/IP69K(防高压冲洗)

高温场景连接方案与维护要点

适用连接器类型推荐

根据冶金车间不同温区特点,可选择合适的航空插头类型:

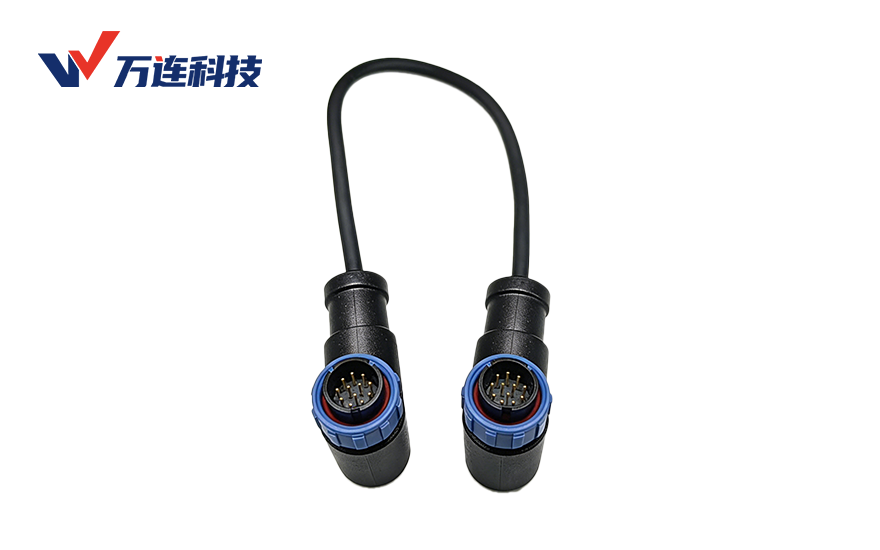

轧机传动区域(温度80-120℃):推荐金属外壳螺纹连接型(如DS系列),其特点包括:

- 全金属外壳散热优异,内部温度比环境低15-20℃

- 防油污设计,表面特殊涂层减少油渍附着

- 抗振动性能强,适合传动系统应用

熔炉周边区域(温度120-200℃):适合高温专用连接器(如GX系列),采用特殊耐温材料:

- 陶瓷绝缘体确保高温绝缘性能

- 不锈钢外壳耐氧化性能优异

- 红色高温警示标识,提升安全管理

高温管线检测(温度80-150℃):采用高温塑胶连接器(如DP高温版):

- 轻量化设计,安装便捷

- 可视化工况指示,便于快速诊断

- 成本效益高,适合多点监测应用

安装与维护专业指南

安装阶段关键控制点:

- 预留热膨胀间隙,避免温度变化导致结构应力

- 使用高温专用密封胶,在螺纹接口处形成辅助密封

- 线缆选择耐高温规格(如硅橡胶电缆),避免成为系统薄弱环节

运行维护核心要点:

- 每月进行红外热成像检测,建立温度变化趋势图谱

- 每季度检查密封圈弹性,高温环境下密封圈老化速度加快

- 定期清洁连接器表面油污,使用专用高温清洁剂

异常情况应急处理:

- 发现连接器颜色变深(氧化迹象)应立即安排更换

- 温度较同类点位升高20%以上需进行预防性维护

- 突发停机后需全面检查连接器状态,避免热冲击损伤

高温连接技术保障冶金生产连续性

高温耐受航空插头作为冶金车间设备连接的关键组件,其可靠性直接影响到生产系统的连续运行。随着冶金行业向智能化、高效化方向发展,对连接器耐温等级的要求将不断提高。未来,随着新材料技术的突破,耐温300℃以上的连接器有望成为现实,为极端工业环境提供更加可靠的连接解决方案。

1.png)