航空插连接器的国产化进程,正由政策支持、技术迭代与成本优势三大核心因素共同驱动——政策层面,《航空航天基础元器件创新发展行动计划》明确2025年关键连接器国产化率需突破90%,工信部牵头的创新联合体加速产学研协同;技术端,国产企业在材料、工艺上实现从跟跑到并跑的跨越;成本上,国产产品采购价仅为进口的60%-70%,全生命周期成本降低40%,三重动力彻底打破进口高可靠的固有认知,推动国产化进入爆发期。2026年随着C919量产、新能源储能规模化,国产航空插的应用场景与市场空间进一步拓宽。

一、国产化技术突破:从材料到性能全面对标

1.材料创新:打破进口依赖,性能升级

国产航空插已实现核心材料自主可控,且部分指标超越传统进口材料:

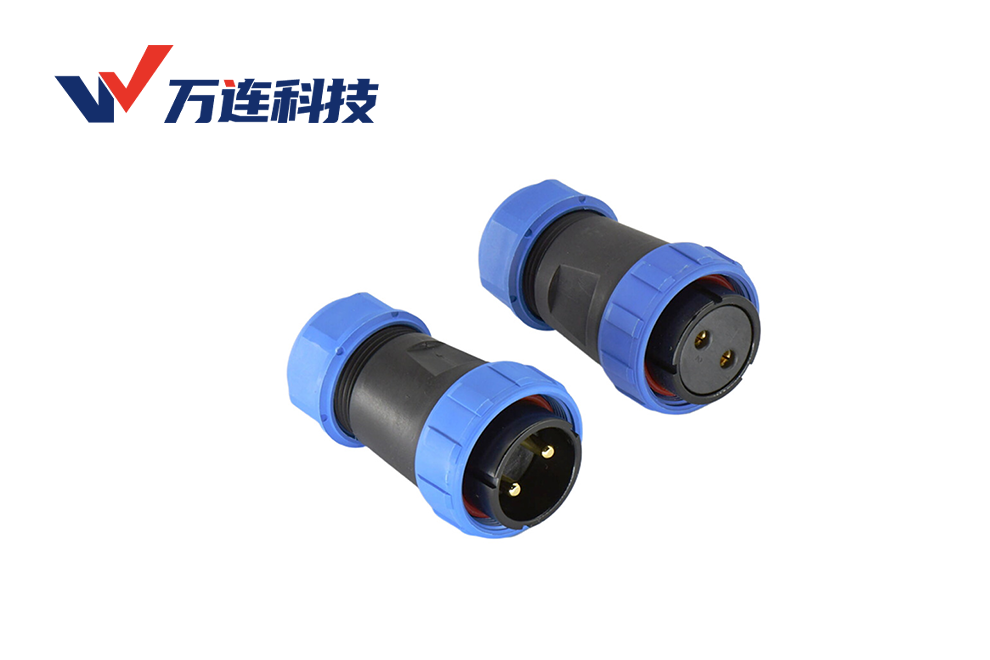

绝缘材料:万连科技DP系列采用V0级阻燃PA66+30%玻纤,热变形温度≥210℃,较普通PA66耐温提升50℃;高端场景如航空航天领域,GX系列使用胶木(热固性塑料)绝缘体,介电强度达18kV/mm,与进口的LCP材料性能持平,成本却降低30%。更前沿的CF/PEEK复合材料已应用于无人机连接器,壳体减重38%,满足轻量化需求。

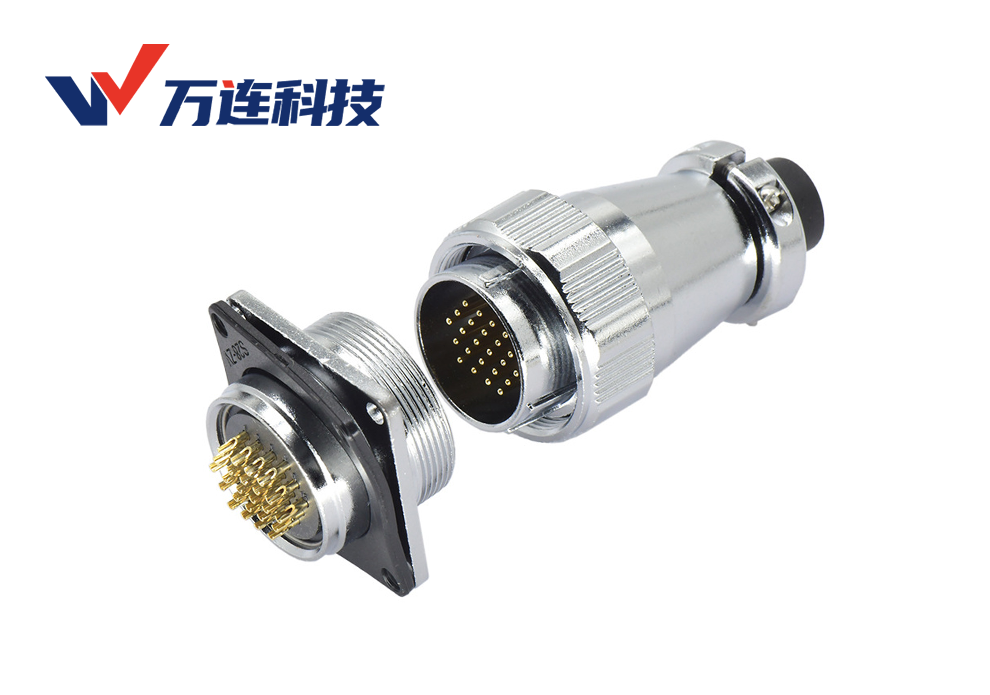

金属材料:接触件普遍采用高弹性黄铜镀金(纯度99.9%),导电率≥56%IACS,接触电阻≤5mΩ,万连科技16芯产品经测试,1000次插拔后接触电阻变化仅+0.8mΩ,优于国产同类均值(+2.1mΩ);外壳方面,DS系列镀铬铜耐盐雾蚀,GX系列锌合金镀镍抗冲击性能较纯铜提升40%。

2.结构优化:适配极端场景,可靠性跃升

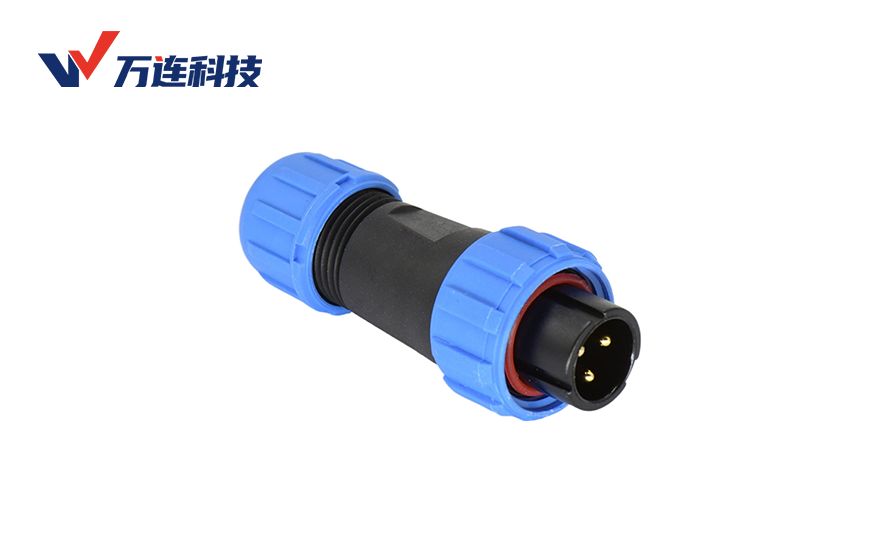

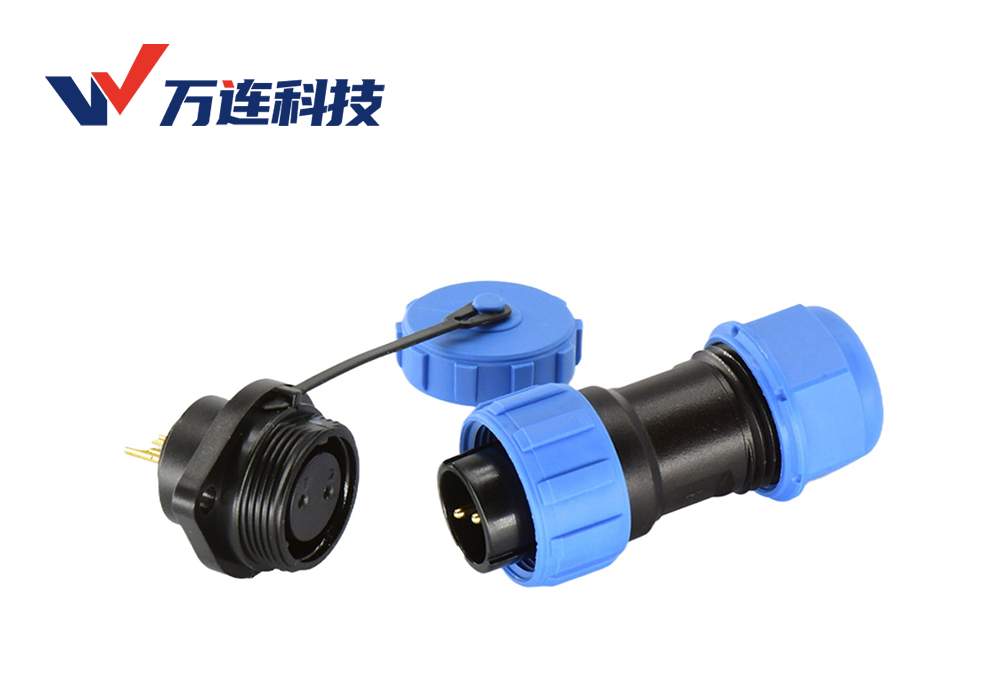

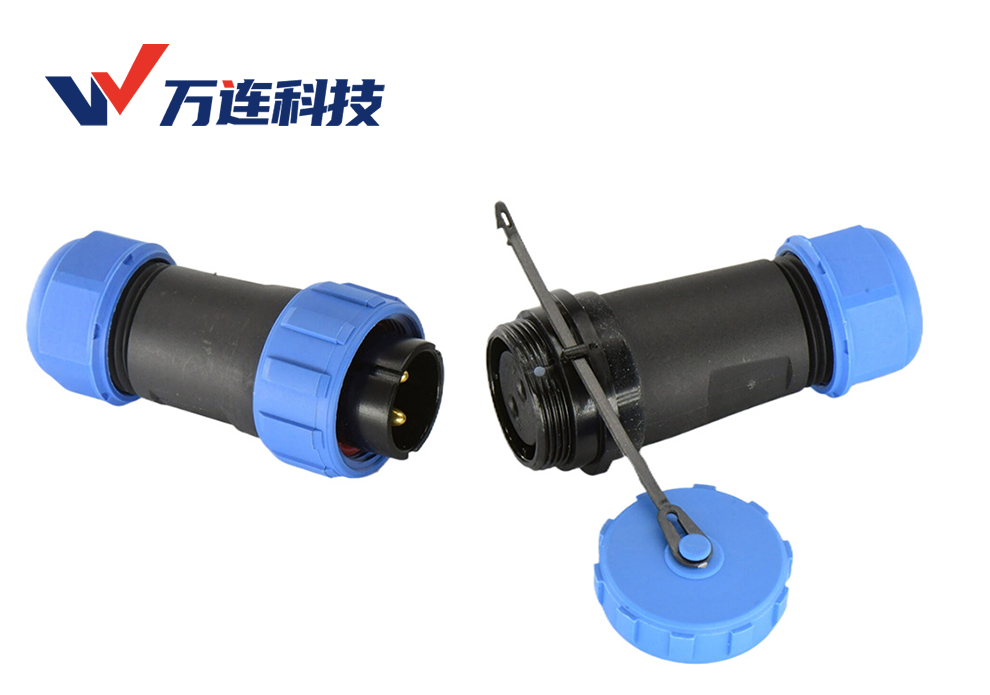

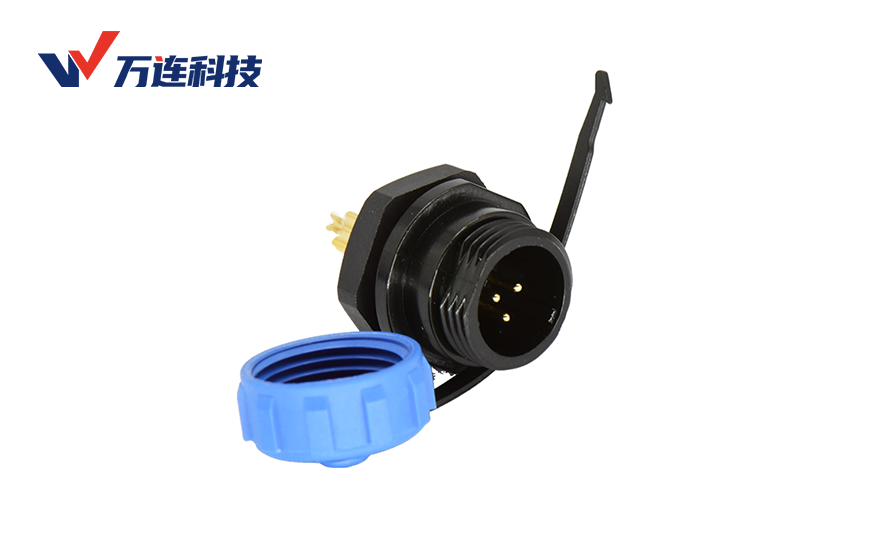

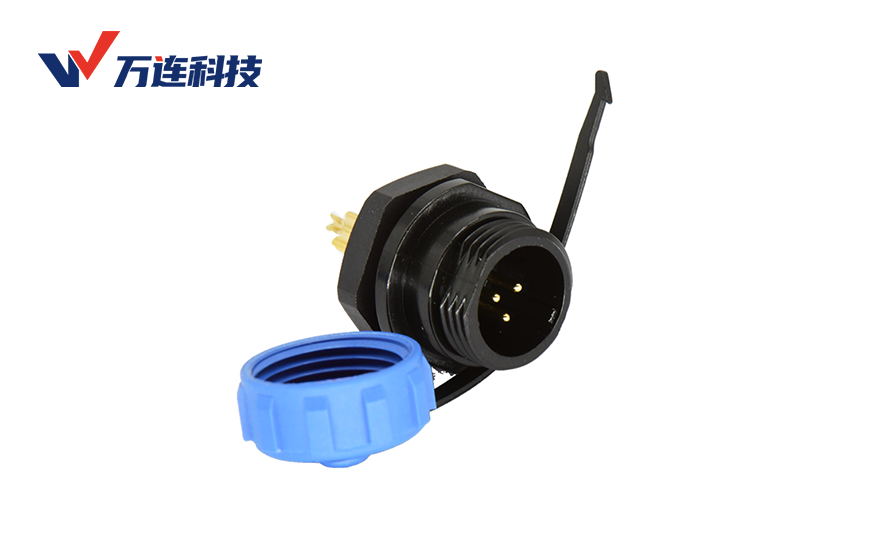

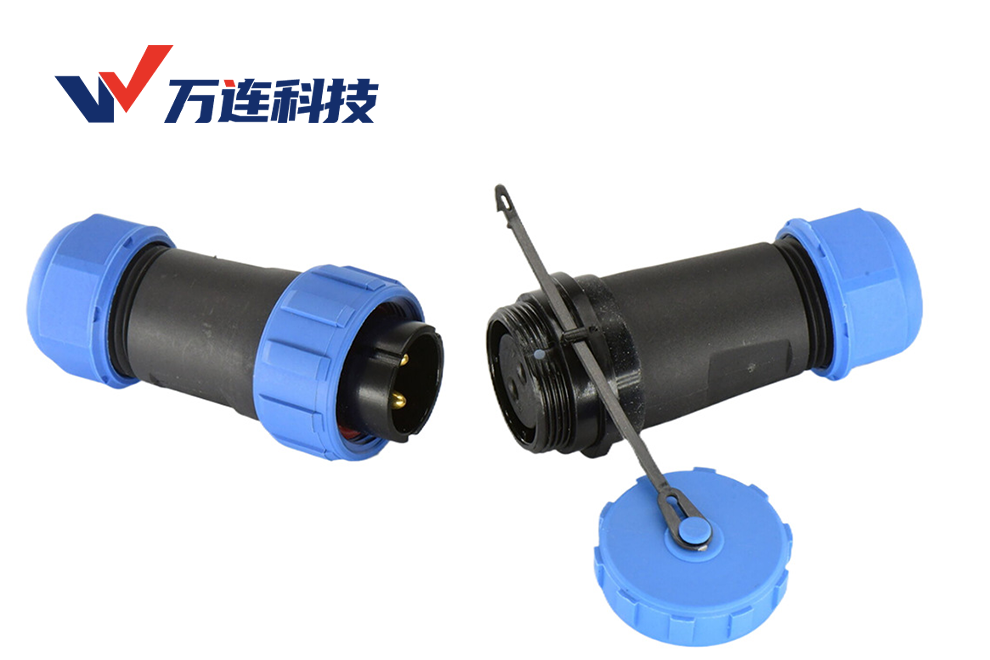

DP系列采用螺纹锁紧+双重氟橡胶密封圈,IP68防护可抵御2米水深24小时浸泡,配合多触点弹性结构,10-2000Hz振动后接触电阻波动≤3%;DS系列金属外壳集成加强筋,通过有限元分析优化布局,抗振加速度达15g,适配工业机器人关节、风电设备等高频振动场景。

3.性能达标:关键指标与进口持平

经第三方检测,国产头部品牌性能已实现进口替代:

可靠性:万连科技16芯工业级产品MTBF(平均无故障时间)达10万小时,在-40℃~125℃温度循环(50次)、5%NaCl盐雾测试后,绝缘电阻仍≥1000MΩ,性能衰减率≤5%。

极端环境适配:万连科技DP系列远超普通工业级1500V标准,在新能源高压汇流端应用中,14个月运行无信号异常;耐温范围-40℃~125℃,覆盖冶金车间、极地观测站等极端场景。

二、应用场景拓展

国产航空插已在四大领域实现规模化应用:

新能源储能:DP系列因IP68防护、大电流传输(单芯载流15A),成为户外储能柜BMS与电池模组连接的主流选择,2025年市场渗透率较2023年提升30个百分点。

工业自动化:DS系列金属款适配工业机器人第七轴,DP轻量化款用于数控机床,2025年工业场景国产替代率达62%,降低设备厂商采购成本24%-44%。

新兴场景:eVTOL(电动垂直起降飞行器)、低空经济设备偏好轻量化国产连接器,DP塑胶款因重量仅35g(8芯),成为主流科技产业的供应商,2026年该场景需求预计增长120%。

三、国产化产品选型建议

1.按场景匹配核心需求:极端环境优先选DS金属款;新能源储能、户外场景选DP系列(IP68+大电流);轻量化需求(无人机、机器人)选DP塑胶款,平衡重量与成本。

2.核查关键性能参数:重点关注MTBF(≥8万小时)、防护等级(IP67/IP68)、接触电阻(≤5mΩ),避免仅看价格忽略可靠性;高压场景(如储能主回路)需确认耐压值(≥1500V)。

3.优先选择认证齐全的头部品牌:认准通过CE、RoHS认证的产品(如万连科技、万连科技),企业具备完善的售后体系,48小时内可上门服务,远优于进口品牌7-10天的响应周期。

4.关注智能化趋势:对需要预测性维护的场景(如风电、高铁),可尝试集成传感器的国产智能连接器,虽成本比普通款高15%,但能降低30%维护成本,长期性价比更优。

航空插连接器的国产化,已从成本替代迈向技术赶超。随着材料、智能技术的进一步迭代,国产产品将在更多高端场景实现突破。选型时无需再迷信进口,只需紧扣场景需求、核查核心参数,即可在降本的同时保障系统可靠性,把握国产化带来的市场红利。

1.png)