电镀,这种看似简单的表面处理,却为端子披上防护外衣,甚至决定了连接器在极端环境中的使用寿命。从汽车发动机舱的高温油污到半导体洁净车间的无尘要求,从冷链物流的极寒潮湿到工业以太网的高速信号传输,M12连接器的电镀工艺始终围绕性能适配展开,成为支撑工业连接可靠性的隐形基石。

我们知道,未电镀的黄铜端子(H62)在空气中易形成氧化层,接触电阻可飙升至50mΩ以上,导致信号衰减率超过30%,而镀金端子(纯度≥99.9%)能将接触电阻稳定在5mΩ以内,即使在长期使用后,电阻波动也不超过2mΩ。这种低阻特性对工业以太网场景尤为关键:适配Profinet协议的M12D编码连接器,需传输100Mbps以上的高速信号,镀金层通过减少信号反射与损耗,可将100米传输距离内的信号衰减控制在0.3dB以下,远优于无镀层端子的1.5dB衰减值。

(图1 M12D编码连接器系列)

从电化学原理来看,金的化学惰性使其表面难以形成氧化层,而均匀的镀层厚度(0.5μm~1μm)则确保了电流传输路径的一致性,这是电镀工艺对电气性能的本质贡献。

环境耐受性的提升,是电镀赋予M12连接器的一重核心能力。工业场景中的油污、潮湿、盐雾等侵蚀,会直接导致端子腐蚀、接触失效,而电镀之后就大不一样了。镀镍层(厚度5μm~10μm)能在空气中形成致密的氧化镍钝化膜,根据GB/T2423.17中性盐雾测试标准,其耐盐雾时间可达500h以上,适用于汽车焊装车间等油污较多的场景;镀金层则凭借极强的化学惰性,可抵御硝酸、硫酸等弱腐蚀性介质,在海洋平台等盐雾浓度高的环境中,镀金M12连接器的腐蚀速率仅为无镀层端子的1/100。

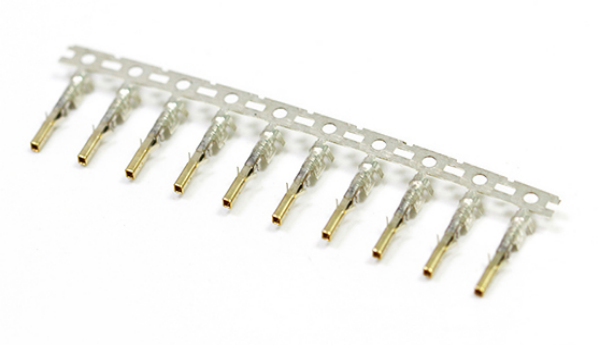

(图2)

机械寿命的延长,同样依赖电镀工艺的精密设计。M12连接器的插拔寿命通常要求≥500次,而端子插拔过程中的摩擦磨损是导致寿命缩短的主要原因。镀硬金(硬度HV≥200)端子的摩擦系数仅为0.15,远低于无镀层黄铜的0.4,可显著降低插拔时的机械损耗;镀镍层的硬度更高(HV≥300),单独使用时插拔寿命可达1000次以上,常作为高频插拔场景的首选方案。从摩擦学角度分析,镀层通过两种方式提升寿命:一是减少金属间的直接接触,避免黄铜端子因摩擦产生的金属粘连;二是通过镀层的塑性变形吸收插拔冲击力,防止端子出现微观裂纹。

镀层材料的选择,始终遵循场景需求决定性能优先级的逻辑。

镀金虽在低阻、防腐蚀上表现优异,但成本较高(约为镀银的5~10倍),因此多用于高频信号传输(如工业以太网X编码连接器)、医疗设备(无腐蚀风险)等对性能要求严苛的场景。万连科技M12-8D-GN采用0.8μm厚的镀金层,适配8K工业相机的12Gbps高速信号传输,误码率可控制在10⁻⁹以下;

镀银则以高导电率(≥98%IACS,优于金的76%)和低成本优势,成为大电流传输场景的优选,如M12电源型A编码连接器,但其短板在于耐腐蚀性差(中性盐雾≤24h),需配合有机硅封闭处理防止硫化银生成,适用于汽车电池包等低腐蚀环境;

镀镍则是基础型镀层,既可单独用于高温、耐磨场景(如工业炉区M12金属外壳镀镍),也可作为镀金、镀银的打底层,增强镀层与基材的结合力——根据ISO2819划格法测试,带镍底层的镀金端子结合力可达0级(无镀层脱落),而无镍底层的端子结合力仅为3级(局部脱落)。

复合镀层则是应对复杂场景的定制化方案。镍-金复合兼顾耐磨与低阻,适用于汽车发动机舱等高温、振动场景;镍-锡复合则通过锡的可焊性与镍的防腐蚀,满足M12焊接型端子的需求,符合UL1977焊接温度标准(260℃×10s无镀层脱落);镍-锌复合的耐盐雾时间可达1000h以上,是户外光伏逆变器M12连接器的理想选择。这些复合镀层的设计,本质是通过不同材料的性能互补,实现1+1>2的防护效果,避免单一镀层在复杂场景中的性能短板。

要实现镀层的预期性能,精密的工艺控制不可或缺。

前处理阶段是镀层质量的前提:首先用碱性脱脂剂(如5%氢氧化钠溶液)去除端子表面的油污,确保镀层附着力——若脱脂不彻底,镀层易出现气泡、脱落;随后用10%稀硫酸酸洗,去除黄铜表面的氧化层,避免氧化点导致漏镀;最后通过弱盐酸活化,提升端子表面的亲水性,确保镀层均匀覆盖,尤其针对M12端子的针孔、凹槽等异形结构。

(图3)

参数控制阶段则直接决定镀层性能:镀金需采用低电流密度(0.5~1A/dm²),温度控制在40℃±2℃,防止镀层粗糙;镀镍则需高电流密度(2~5A/dm²)、55℃±5℃温度,以增强镀层硬度;电镀时间需根据厚度精准计算,如0.8μm镀金需15~20分钟,误差控制在1分钟以内,避免厚度不足或过厚导致性能异常。

后处理阶段同样关键:多级纯水清洗(电导率≤10μS/cm)去除残留镀液,80℃~100℃热风烘干防止水分残留氧化,镀银端子还需浸涂苯并三氮唑溶液进行封闭处理,延长防硫化寿命。

质量检测是确保镀层一致性的最后防线。厚度检测采用X射线荧光光谱法(XRF),精度可达±0.05μm,每批次抽样≥5%,确保镀层厚度符合设计要求;耐蚀性通过中性盐雾测试验证,镀金端子需≥96h无腐蚀,镀镍端子≥500h无腐蚀;接触电阻采用四点探针法测量,常温下≤10mΩ,高温(125℃)下≤15mΩ。

这些严格的检测标准,让每一个M12连接器的镀层性能都能稳定可控,避免因个体差异导致的系统故障。

不同行业的场景需求,进一步推动了电镀工艺的场景化适配。

汽车发动机舱的M12连接器需耐受-40℃~125℃温度循环、机油侵蚀与高频振动,因此采用镍底镀金(1μm)+外壳镀镍(5μm)方案,万连科技M12-5B-HT通过125℃×1000h高温老化后,接触电阻增加值≤10mΩ,完全满足发动机舱的可靠性要求;

冷链物流的冷冻库场景(-55℃~50℃、95%RH)需避免镀层低温脆裂,选用软金(硬度HV≤100)镀层,配合硅橡胶密封圈,-40℃下接触电阻波动≤5mΩ;

半导体洁净车间(Class10标准)对污染物极为敏感,采用无氰高纯度镀金(纯度99.99%),通过SEM测试,颗粒释放量≤1个/㎡(≥0.5μm颗粒),避免硅酮、氰化物残留污染晶圆;

工业以太网的10Gbps高速传输场景,需降低信号衰减,采用1.2μm厚金+镍底的镀层方案,配合屏蔽层,1GHz频段电磁干扰衰减率≥90dB,适配M12X编码连接器的高频需求。

随着工业技术的演进,连接器的电镀工艺也在向环保化、纳米化、功能化方向发展。M12圆形连接器的电镀工艺,从来不是表面文章,而是在微观尺度上构建的功能体系。它以电化学原理为基础,本质使材料选择的精准匹配、工艺参数的精密控制、场景需求的深度适配。

从0.5μm的镀金层到500h的盐雾防护,从1A/dm²的电流密度到10⁻⁹的误码率,每一个微观参数的背后,都是工业可靠性的严谨表达。这种于细微处见真章的工艺,正是M12连接器能在工业自动化中承担神经末梢角色的关键——这就是电镀的艺术。

(声明:部分图片来源于网络,如有侵权,联系即删)

.png)