如何解决高密度PCB布局的空间优化问题?

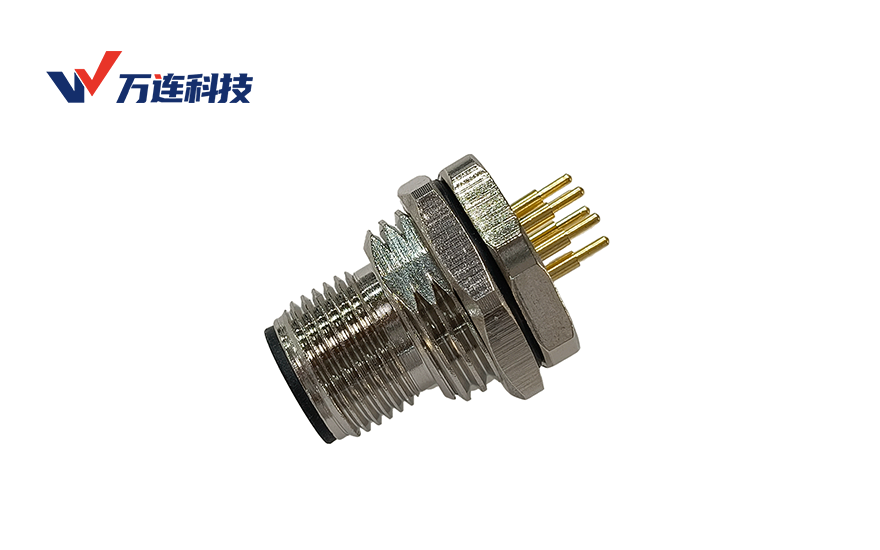

在工业自动化、机器人、精密仪器等领域,高密度PCB布局已成为常态,但空间紧张、布线拥挤、器件干涉等问题频繁导致布局失败,不仅影响设备小型化设计,还可能引发信号干扰、散热不良等隐患。万连科技推出的M12面板式板端焊板式连接器,凭借紧凑化设计与精准性能参数,成为高密度PCB布局空间优化的关键解决方案,从物理结构到安装逻辑全方位释放PCB布局空间。

高密度PCB布局的空间痛点主要集中在三方面:一是传统连接器体积大、引脚间距宽,占用过多PCB表面面积;二是连接器与线缆衔接需预留较大弯曲空间,进一步压缩布局区域;三是多器件堆叠导致干涉,需额外预留安全间距,造成空间浪费。针对这些痛点,M12面板式板端焊板式连接器通过结构革新与参数优化,实现空间利用效率的大幅提升。

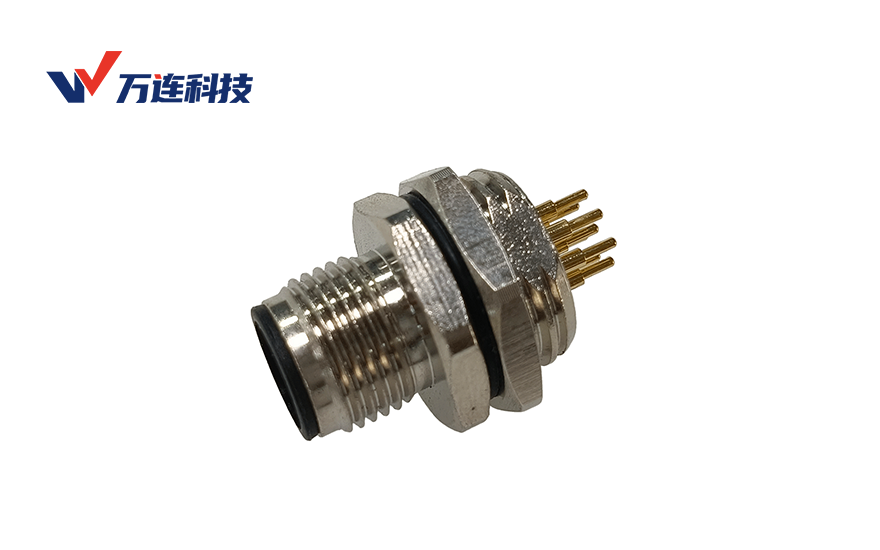

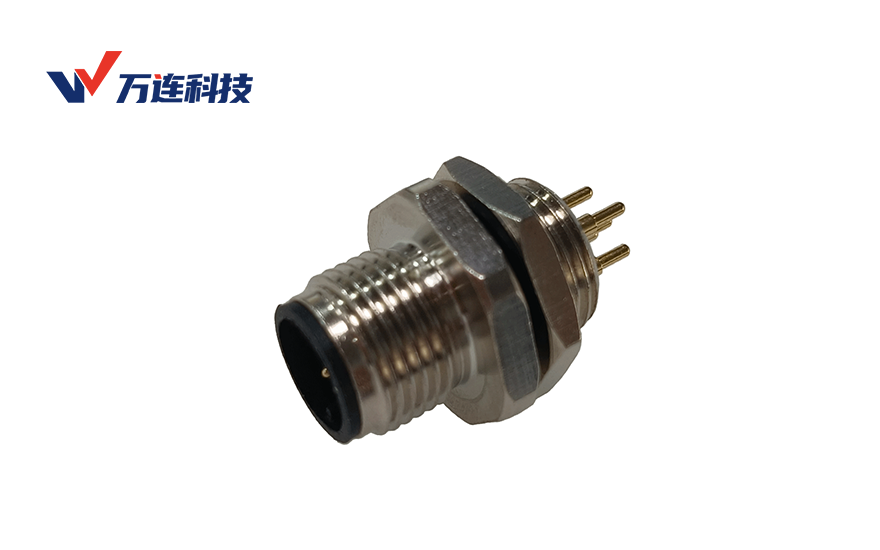

该连接器采用极致紧凑的设计理念,核心参数精准适配高密度布局需求。其主体高度仅18mm,较传统直插式连接器降低40%占用高度,搭配标准M12面板开孔,通过后部锁紧螺母牢固固定于设备面板,插针直接焊接于PCB边缘或表面,形成“面板-连接器-PCB”的一体化刚性结构,彻底省去传统连接器所需的内部线缆与过渡连接空间,单台设备可节省至少30%的PCB布局面积。在引脚配置上,产品支持标准2-6Pin、定制2-24Pin设计,4.20mm精准间距既保障焊接可靠性,又避免引脚过度分散导致的空间浪费,可在10cm²的PCB区域内实现多路信号集成传输。

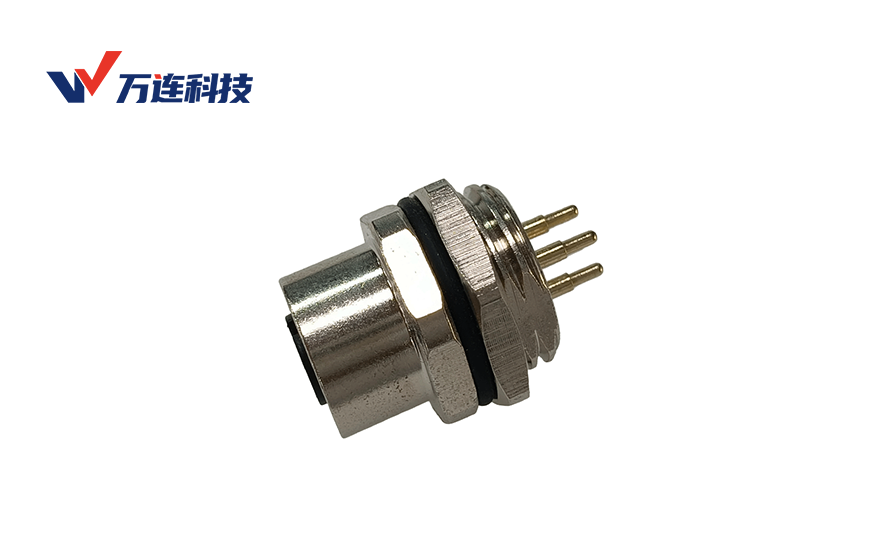

在安装空间优化上,连接器提供直插与直角两种焊接方式,直角款可贴合PCB表面安装,引脚焊接后垂直高度≤8mm,完美适配PCB正反面布局,有效利用立体空间;直插款则适配PCB边缘布局,不占用核心布线区域,配合90°弯头线缆衔接设计,使线缆弯曲半径轻松满足≥5倍线径的安全要求,避免传统直头连接器因线缆弯折占用过多周边空间。此外,产品采用无外壳冗余设计,金属外壳厚度仅1.2mm,在保障IP67防护等级的同时,最大限度减少对周边器件的干涉,相邻连接器安装间距可缩小至5mm,较行业常规标准节省50%横向空间。

性能参数的精准匹配进一步强化空间优化效果。连接器铜针采用镀金工艺(镀层厚度≥0.76μm),接触电阻≤8mΩ,信号传输损耗极低,无需额外增加信号放大器件,减少PCB器件数量;支持A/B/D/X多编码选项,单连接器可实现动力、信号、高速数据(最高10Gbps)的集成传输,替代多组传统连接器的功能,大幅简化PCB布局复杂度。其宽温工作范围(-40℃~85℃)与抗振动设计(15g加速度下轴向位移≤0.1mm),无需额外增加防护结构与固定支架,进一步释放PCB空间。

在实际应用场景中,该连接器的空间优化优势尤为显著。在工业机器人控制器PCB布局中,通过双排24Pin型号集成伺服控制、传感器信号、电源传输等功能,替代传统4组独立连接器,使PCB面积从120cm²缩减至80cm²;在电梯控制柜高密度PCB设计中,直角焊接款贴合PCB背面安装,配合轻量化设计(单只重量≤20g),有效规避与其他电气部件的空间冲突,同时保障安防光幕、称重传感器等设备的稳定连接。

更多产品详细参数与布局方案,可通过官网查询或直接咨询客服,为高密度PCB布局提供精准的空间优化解决方案,助力设备实现小型化、高集成化设计目标。

.png)