在工业场景中,M12连接器的电缆连接质量直接决定信号传输稳定性与设备可靠性——无论是传感器与PLC的模拟量传输,还是人形机器人关节的动力供给,都需通过适配的电缆连接方式实现“低损耗、高耐久”的连接效果。结合连接器行业通用技术逻辑与M12产品特性,其电缆连接主要分为焊接、压着、压接三种方式,每种方式各有适配场景与操作要点,需根据批量需求、场景可靠性要求灵活选择。

焊接——小批量场景的可靠连接

焊接是通过熔化焊锡使电缆芯线与M12连接器端子金属结合的传统方式,核心优势在于连接紧密、信号衰减低,适合小批量定制或实验室调试场景。

M12连接器中,前锁面板PCB式、后锁PCB式等需与设备内部PCB板对接的型号,常采用焊接方式。操作时需注意两点:一是焊锡温度控制在320-350℃,避免高温损坏M12连接器的PA66塑胶外壳(耐温上限125℃),焊接时间单次不超过3秒;二是电缆芯线剥线长度需匹配端子焊接点(约3-4mm),过长易导致芯线交叉短路,过短则焊接不牢固。

这种方式的可靠性高度依赖操作人员技术,需通过“无虚焊、无连焊”的外观检验与万用表通断测试(接触电阻≤5mΩ)确保质量。其优点是适配多规格电缆(如24-16AWG),缺点是效率低(单端子焊接需1-2分钟),适合单台设备维修、小批量传感器组装等场景,例如某高校实验室用焊接方式连接M12与水质检测传感器,实现稳定的数据采集。

压着——中批量场景的高效适配

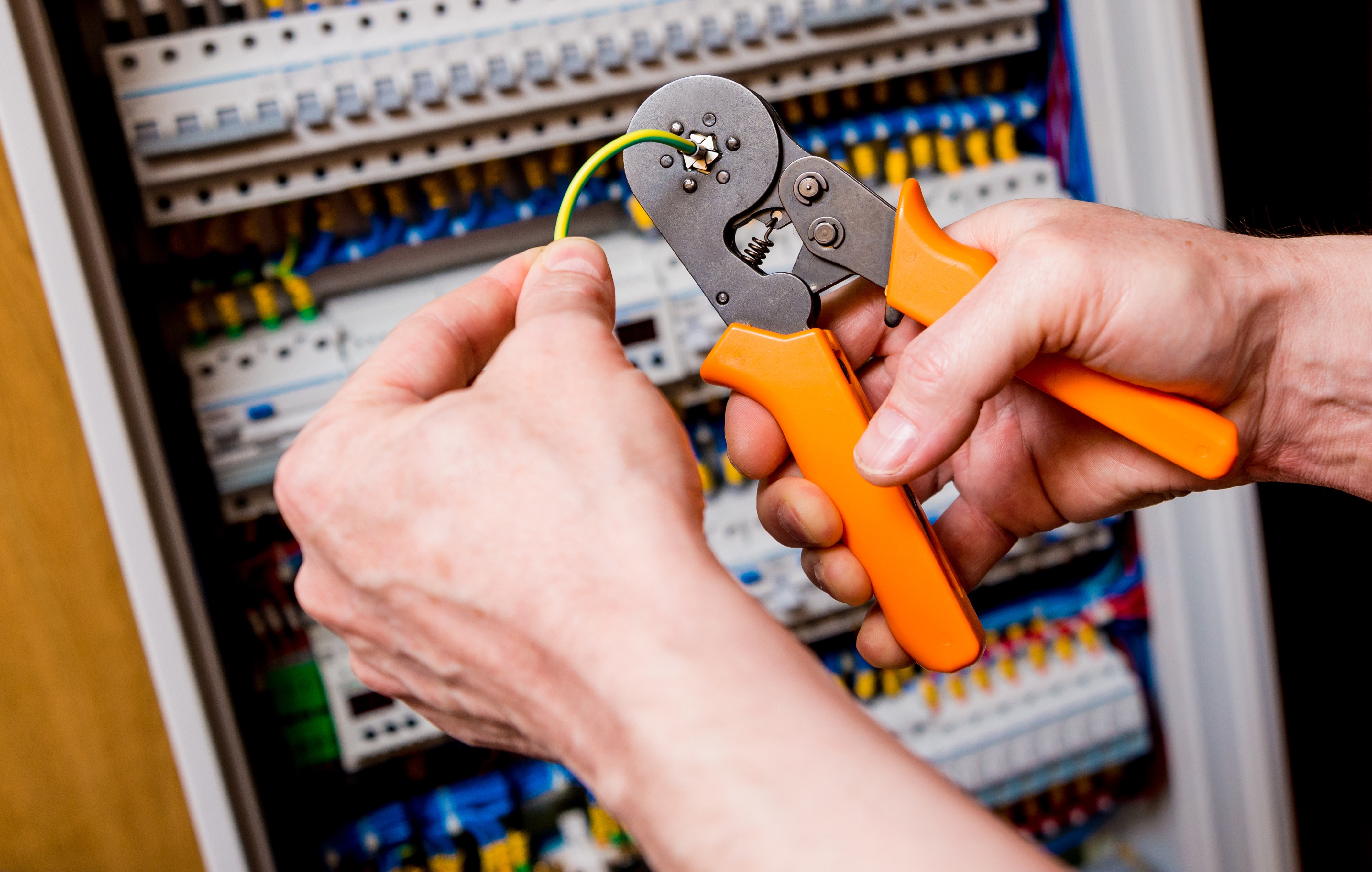

压着是通过外力挤压M12连接器端子,使其与电缆芯线塑性变形后紧密结合的方式,核心优势在于质量易检测、可混配不同线径电缆,适合中批量工业产线应用。

M12的组装式系列(如组装式金属款、组装式半金属塑胶款)均支持压着连接,端子设计有螺钉压接槽——将电缆芯线插入槽内后,用PH2十字螺丝刀拧紧螺钉(扭矩0.8-1.2N·m),使端子金属片紧密包裹芯线。关键质量判断标准是“加固高度(C/H)”:压着后端子紧固高度需符合M12产品规范(通常为0.8-1.0mm),过松会导致接触电阻波动,过紧则可能压断芯线。

压着工具可根据批量选择:试产或小批量用手动压着钳,中批量用电动压着机。其优点是可在同一M12外壳内混入不同线径电缆(如2芯电源用16AWG、4芯模拟量用24AWG),适配多信号混合传输场景,例如某汽车焊装线用M12XXX-01-012-PG7压着连接,同步传输视觉传感器数字量与气缸压力模拟量,故障率从焊接方式的5%降至0.5%。

压接——大批量场景的自动化选择

压接是将M12连接器端子的U型槽与电缆芯线对齐后,通过冲压使端子包裹芯线的连接方式,核心优势在于自动化程度高、一致性好,适合万台级量产场景(如人形机器人、自动化产线传感器批量组装)。

M12的成型式线束系列(如成型式屏蔽款M12,线端公头、焊线型屏蔽;M12直头针式成型电缆插头线束)均采用压接方式生产。其关键特点是“端子-电缆”的匹配性:M12端子U型槽尺寸需与电缆芯线截面积对应(如0.34mm²芯线对应0.8mm宽U型槽),需使用厂商指定的压接模具(如万连定制的M12专用压接模具),避免非适配工具导致的端子变形或芯线接触不良。

全自动压接机可实现“电缆测长-剥线-压接-线束成型”一体化,每小时可处理1000-2000个端子,压接后接触电阻波动≤3mΩ,满足工业级可靠性要求。这种方式适合扁平电缆(带状电缆)或多芯线束的批量加工,例如某人形机器人厂商用全自动压接生产线束,连接关节力觉传感器与控制器,实现10万次插拔后仍稳定传输信号。

M12连接器电缆连接方式的选择,需围绕“批量-场景-可靠性”三要素:小批量定制或实验室场景优先焊接,中批量产线适配压着,大批量量产选择压接。无论哪种方式,连接后都需进行两项基础检测:一是绝缘电阻测试(芯线间、芯线与外壳间≥1000MΩ),确保无漏电风险;二是环境适应性抽检(如IP67防护测试,1米水深浸泡30分钟无进水),验证M12连接器的整体密封性能。

这三种方式共同覆盖了M12连接器从研发到量产的全生命周期需求,既保障了小场景的灵活性,也满足了大产线的效率要求,成为其在工业自动化、人形机器人等领域广泛应用的重要支撑。

.png)