连接器端子的镀金与镀银工艺,虽均为提升导电与防护性能,却因材质特性差异,在导电性、耐腐蚀性、成本及适配场景上区别显著。选错镀层易增加故障风险或浪费成本,作为专业连接解决方案提供商,万连科技结合端子工艺标准与场景经验,从三方面详解二者核心区别。

一、核心性能对比:导电性、耐腐蚀性与稳定性差异

导电性:镀银更优,镀金稳定

镀银端子:银导电性金属中最优(电阻率1.59×10⁻⁸Ω・m),接触电阻≤2mΩ,万连镀银端子(≥3μm厚)在动力传输中电流损耗比镀金低10%-15%,适配大电流场景(如储能柜电池连接)。

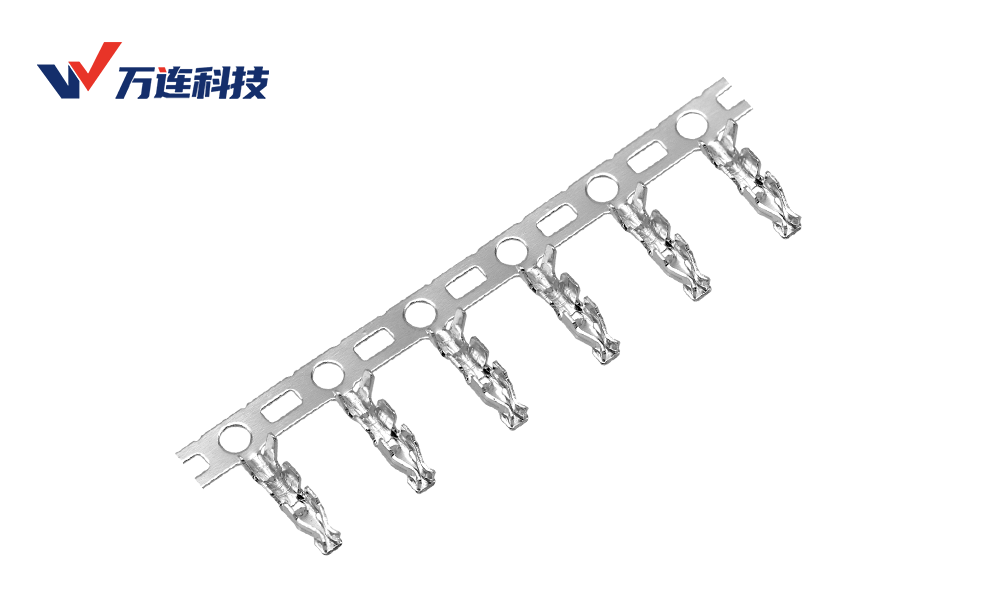

镀金端子:金导电性略逊(电阻率2.44×10⁻⁸Ω・m),但无氧化风险,接触电阻长期稳定≤5mΩ。万连镀金端子(≥0.76μm厚)1000小时常温暴露测试中,电阻变化≤1mΩ,远优于镀银(氧化后电阻可能超10mΩ)。

耐腐蚀性:镀金碾压,镀银易氧化

镀金端子:化学性质稳定,耐酸碱盐雾,万连镀金端子通过1000小时盐雾测试无腐蚀,适配沿海、化工等恶劣环境(如海洋探测设备传感器)。

镀银端子:易与硫化物、氧气反应生成绝缘层,万连虽加1μm镍底延缓氧化,但潮湿环境中寿命仅为镀金的1/3,干燥环境中长期使用也可能发黑。

耐磨性与插拔寿命:镀金更耐用

镀金端子:延展性好,插拔不易掉层,万连镀金端子插拔寿命≥5000次,适合医疗设备高频对接场景。

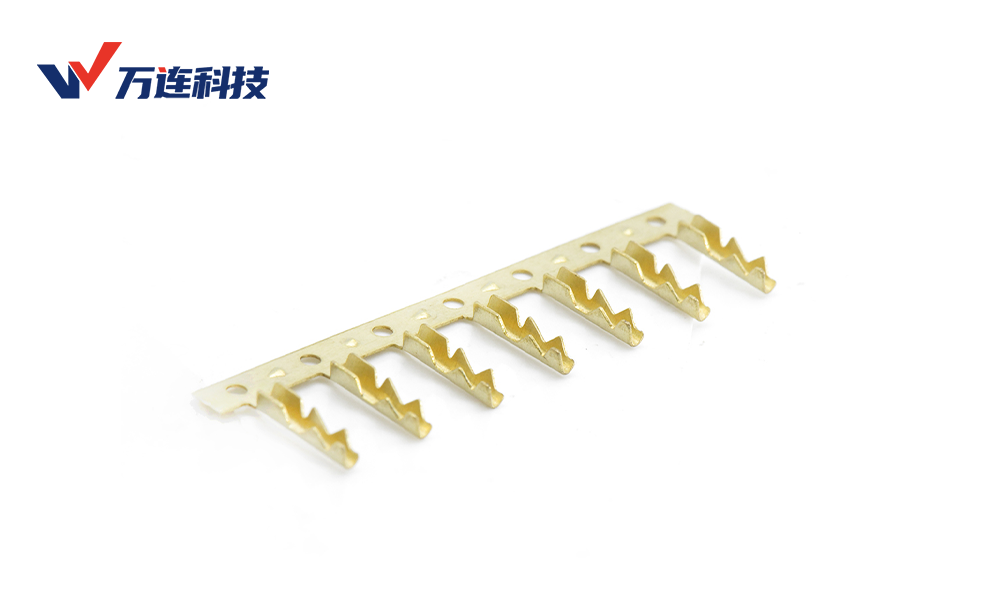

镀银端子:硬度更低,插拔易掉银粉,万连镀银端子寿命≤3000次,更适合固定连接(如机床内部动力端子)。

二、工艺特点对比:厚度、成本与加工难度差异

镀层厚度:镀金薄精,镀银可加厚

镀金端子:金成本高(约为银的50倍),镀层多0.5-2μm,万连信号场景用1-2μm、普通场景用0.76μm,平衡性能与成本。

镀银端子:银成本低,镀层多2-5μm,万连新能源动力端子达5μm,增强导电性与耐磨性,防大电流烧端子。

加工工艺:镀金复杂,镀银易量产

镀金端子:需预镀镍+镀金(镍底≥0.5μm),万连用酸性镀金液控均匀度,公差≤±0.1μm,工艺复杂。

镀银端子:可选环保无氰工艺(符合RoHS),预镀薄镍后加工,周期比镀金短30%,适合10万+批量订单(如车企动力端子)。

成本差异:镀金是镀银的4-8倍

材料成本:1mm²端子0.76μm镀金约0.3元/个,5μm镀银约0.05元/个;

综合成本:含加工费,万连镀金端子成本为镀银的4-8倍。

三、适配场景对比:按需选择不盲目

Ⅰ.选镀金端子的场景

信号敏感:机器视觉、工业以太网,万连镀金端子控信号衰减≤0.5dB/m;

恶劣环境:沿海风电、化工设备,防腐蚀降故障;

高频插拔:医疗监护仪、测试仪器探头,耐频繁对接。

Ⅱ.选镀银端子的场景

大电流传输:储能柜电池、AGV驱动电机,万连镀银端子承载30A电流温升≤30℃;

干燥固定连接:机床控制柜、智能家电,满足5年以上寿命;

成本敏感:消费电子充电器、低压照明,降终端成本。

万连端子质量保障

检测:X射线测厚仪控厚度,镀金做1000小时盐雾+5000次插拔测试,镀银做500小时盐雾+3000次插拔测试;

环保:符合RoHS、REACH,无铅无镉,适配新能源、医疗行业。

总结:适配是关键

镀金与镀银非高端低端之分,而是场景匹配——信号敏感、恶环境选镀金,大电流、成本敏感选镀银。企业需结合导电性、耐腐蚀性、插拔频率及预算选择,或借万连选型支持,避成本浪费与故障风险,让镀层发挥核心价值。

.png)