焊接设备作业时,电弧温度可达3000℃以上,熔渣飞溅、高温辐射等工况,对周边部件的阻燃性能提出极高要求。作为焊接设备动力传输与信号反馈的关键接口,工业级连接器若阻燃性能不足,遇高温熔渣或火花易引发燃烧,不仅会导致设备停机,还可能引发安全事故。

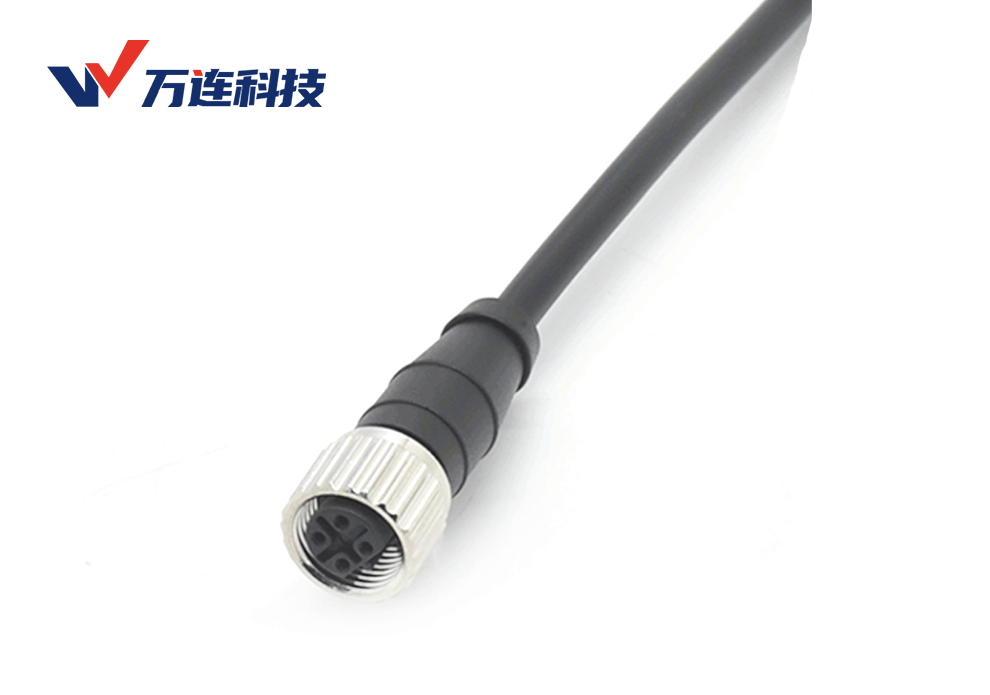

焊接设备用连接器的阻燃性能需围绕材质阻燃等级、结构防火设计、高温环境适配三大核心维度设计,万连科技的M12圆形防水连接器,凭借针对性的阻燃设计与安全认证,成为焊接设备的可靠选择,下面结合技术细节与应用场景展开解析。

焊接设备对连接器阻燃性能的特殊要求

焊接设备的工况特殊性,决定了连接器阻燃性能需突破常规工业场景标准,重点应对三大风险:

熔渣飞溅风险:焊接过程中产生的高温熔渣(温度超800℃)若溅落至连接器表面,需避免外壳燃烧或熔融;

高温辐射风险:焊接电弧的高温辐射会使周边部件温度升至150℃以上,连接器需在该温度下保持阻燃性能稳定;

短路起火风险:若连接器因高温出现绝缘失效,可能引发短路起火,需通过阻燃设计阻止火焰蔓延。

因此,焊接设备用连接器的阻燃性能,不能仅满足遇火自熄,更需实现高温不燃、熔渣不熔、起火不蔓延的三重防护。

连接器阻燃性能的核心实现路径:材质与结构双管齐下

万连M12连接器针对焊接设备工况,通过材质选型与结构设计的协同优化,构建完善的阻燃防护体系:

1.材质阻燃:选对阻燃等级,高温下保持稳定

外壳材质:采用UL94V-0级阻燃PA66+30%玻纤增强材质,该材质在垂直燃烧测试中,火焰燃烧时间≤10秒,且无滴落物引燃下方棉絮,完全满足焊接设备的阻燃要求。对比普通V-2级材质,万连V-0级材质在800℃熔渣溅落测试中,外壳仅出现局部碳化,无燃烧或熔融现象,有效抵御熔渣冲击;

绝缘材质:端子绝缘部件选用阻燃改性PBT材质,同样符合UL94V-0级标准,在150℃高温辐射下,绝缘电阻仍≥1000MΩ,避免因高温绝缘失效引发短路起火;

线缆配套:为焊接设备定制的连接器线缆,采用阻燃PUR护套(UL94V-0级),即使线缆外皮接触高温熔渣,也能快速自熄,阻止火焰沿线缆蔓延至设备内部。

2.结构防火:阻断火焰路径,强化高温防护

密封防溅设计:万连M12连接器采用注塑一体成型的IP67密封结构,氟橡胶密封圈不仅能隔绝焊接烟尘与飞溅物,还能在高温下保持弹性(耐温达200℃),避免熔渣通过缝隙进入连接器内部引燃端子;

壳体加厚与隔离设计:外壳壁厚增至2.5mm(普通连接器为1.5mm),增强高温耐受能力;同时在端子与外壳间加设阻燃隔离筋,即使端子因异常出现局部高温,也能通过隔离筋阻断火焰向外壳蔓延;

防松脱结构:采用直纹螺丝+防松弹片的锁紧设计,避免焊接设备振动导致连接器松动,减少因接触不良产生的电弧高温(电弧温度可达1000℃以上),从源头降低起火风险。

万连M12连接器:不止阻燃,更兼顾全场景可靠性

焊接设备对连接器的需求,除阻燃外,还需适配高温、振动、油污等复合工况,万连M12连接器通过多性能协同,实现全场景适配:

1.高温耐受性:适配焊接环境长期高温

万连M12连接器的耐温范围达-40℃~125℃,在焊接设备周边150℃的高温辐射环境下,外壳无变形、端子接触电阻变化量≤3mΩ,远超普通连接器(耐温≤85℃)的性能极限,可长期稳定工作。

2.抗振防松:应对焊接设备振动

焊接设备作业时会产生高频振动(频率10-500Hz),万连M12连接器的螺丝结构带防振松设计,在15g加速度振动测试中,螺丝松动量≤0.05mm,确保连接器在振动工况下不脱落,避免因接触不良产生高温电弧。

3.耐油耐腐蚀:适配焊接车间油污环境

焊接设备常接触切削油、防锈油等油污,万连M12连接器外壳通过ISO1817耐油测试,油污浸泡72小时后,外壳无开裂或溶胀,阻燃性能与密封性能无衰减,同时端子采用镀金工艺(镀层≥0.76μm),耐盐雾性能达1000小时,避免焊接车间潮湿环境导致的端子腐蚀。.png)

在实际选型中,除关注阻燃等级(需明确标注UL94V-0级),还需结合焊接设备特点核查以下要点:

高温耐受性:确认连接器的长期耐温是否≥125℃,短期耐温是否能承受熔渣溅落的瞬时高温;

防护等级:优先选择IP67及以上防护等级,避免焊接烟尘与飞溅物影响连接器性能;

安全认证:需通过UL、TUV等权威认证,确保阻燃性能符合国际标准,如万连M12连接器同时通过UL94阻燃认证与IEC60529IP67防护认证,完全适配焊接设备安全要求。

在焊接设备的严苛工况中,连接器的阻燃性能是保障设备安全与生产连续性的关键。万连M12圆形防水连接器通过UL94V-0级阻燃材质、IP67密封结构与高温耐受设计,不仅能抵御熔渣飞溅、高温辐射等风险,还能兼顾抗振、耐油等复合性能,为焊接设备提供可靠的连接解决方案。对焊接设备厂商而言,选择具备专业阻燃设计与全场景适配能力的连接器,才能从根本上规避火灾风险,确保设备稳定运行。

.png)