在工业连接场景中,圆形与矩形连接器是两大主流品类,二者并非替代关系,而是基于结构特性适配不同需求——圆形连接器强在抗振防护,矩形连接器胜在空间利用率。选型需围绕结构可靠性、空间适配性、性能兼容性三大核心维度,结合具体场景需求判断,下面将详细解析二者差异与选型逻辑。

一、核心差异:从结构到性能的全面对比

1.结构与空间利用:圆形抗振优,矩形密度高

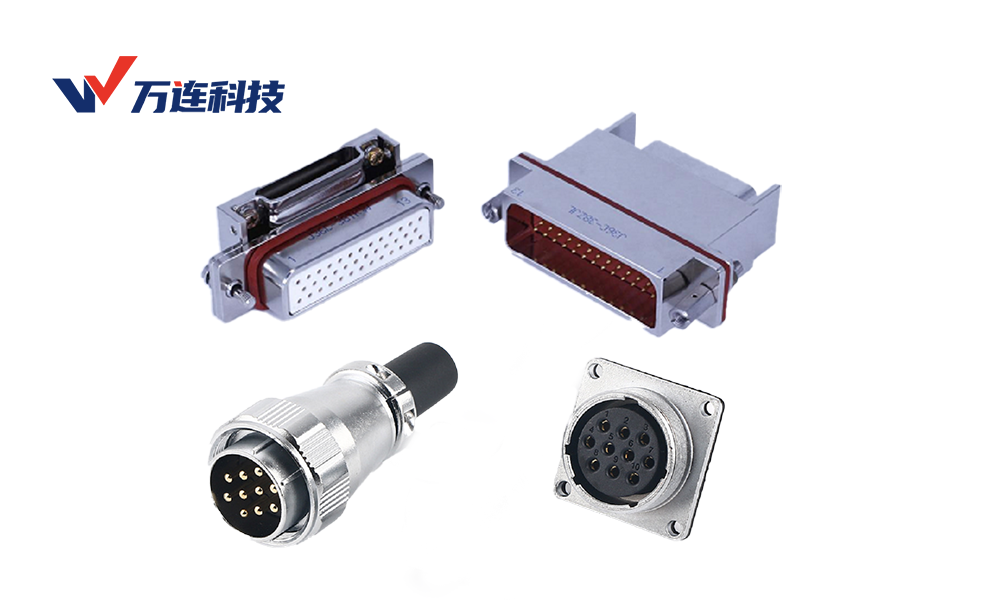

圆形连接器:

外壳呈圆柱形,受力均匀,抗振抗冲击性更强。以万连M12为例,采用一体化注塑外壳,配合螺纹/卡扣耦合结构,在10-2000Hz、15g加速度振动测试中,端子位移≤0.1mm,远优于矩形连接器(通常≤0.3mm)。但圆形结构占用空间为圆形面积,多芯集成时空间利用率低(如12芯M12直径约12mm,相同芯数矩形连接器宽度仅8mm)。

矩形连接器:

外壳为矩形,可紧密排列实现高密度集成,适合设备内部密集布线(如控制柜内模块连接)。但矩形结构存在直角应力集中点,抗振性较弱,剧烈振动下易出现外壳开裂、端子松动,需额外加固定支架。

2.防护性能:圆形密封佳,矩形需额外设计

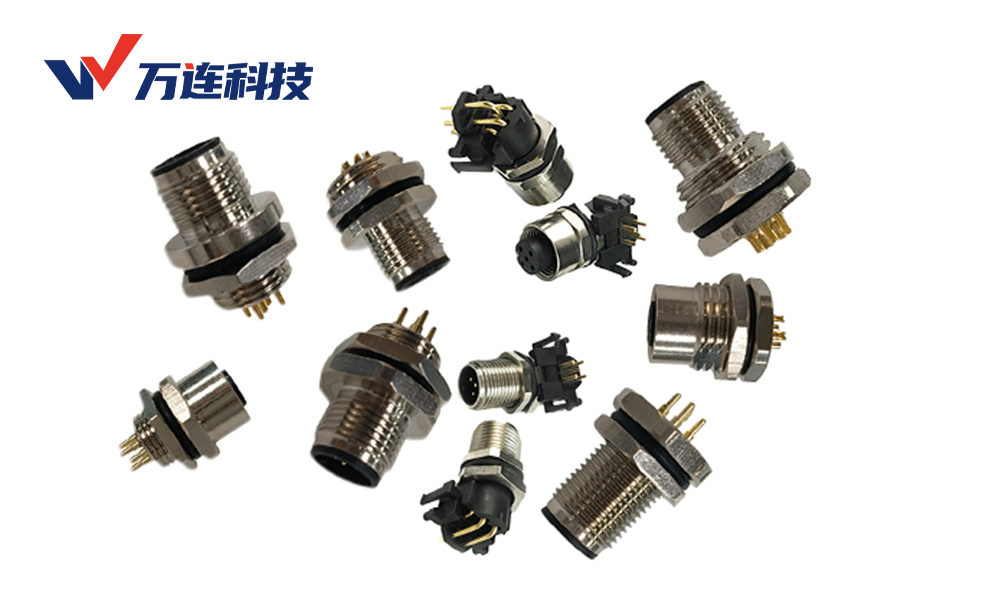

圆形连接器:

圆柱形结构易实现全周密封,万连M12采用氟橡胶密封圈+螺纹锁紧,防护等级达IP67(部分款型IP68),1米水深浸泡30分钟无渗漏,适配潮湿、多尘、油污等恶劣场景(如机床、户外设备)。

矩形连接器:

矩形接缝多(四边+插合面),密封难度大,常规款防护等级多为IP54(防尘防溅),需通过多密封圈+胶封设计才能达IP67,成本比圆形连接器高20%-30%,且维护时拆卸更复杂。

3.芯数与传输兼容性:矩形多芯优,圆形单芯稳

圆形连接器:

芯数多为2-24芯,适合动力(如万连M12S编码3芯款,额定电流15A)或小批量信号传输,单芯载流能力强(端子截面积可达2.5mm²),接触电阻≤3mΩ(万连实测值),适合大电流、低损耗场景。

矩形连接器:

芯数可扩展至100+芯(如20×5排列),适合多通道信号传输(如工业相机的图像+控制信号同步传输),但单芯载流能力弱(多为1-5A),接触电阻易受密集排布影响(可能升至5-10mΩ)。

4.安装与维护:圆形便捷,矩形复杂

圆形连接器:

多为面板式或线缆式安装,万连M12后锁面板款仅需1个安装孔,工具操作空间小(直径≥15mm即可),维护时单手可插拔(卡扣/推拉耦合款),效率比矩形高50%。

矩形连接器:

需多颗螺丝固定(如4角固定),安装空间需求大(需预留螺丝拆卸空间),密集排布时维护易碰伤相邻连接器,且插合时需精准对齐(无圆形自动定心设计),误插风险更高。

二、选型逻辑:按场景需求匹配核心优势

1.优先看环境与防护需求

恶劣环境(潮湿、多尘、振动):选圆形连接器,如万连M12IP67款,适配机床切削、户外储能、港口AGV等场景,避免防护失效导致的故障;

洁净干燥环境(控制柜内、办公设备):选矩形连接器,利用高密度优势节省空间,如自动化控制柜内的模块间连接。

2.再看传输类型与芯数

动力传输(≥10A)或小芯数信号(≤12芯):选圆形连接器,如万连M12S编码款(3芯15A)适配电机动力连接,A编码款(4芯)适配传感器信号传输;

多芯信号(≥24芯)或混合传输(信号+低压):选矩形连接器,如工业相机的16芯图像信号+4芯控制信号同步传输。

3.最后看安装空间与维护频率

狭小空间或高频维护(如机器人关节、设备端口):选圆形连接器,万连M12直径仅12mm,卡扣款插拔寿命超5000次,适合频繁维护场景;

固定安装且空间充裕(如机柜背部、设备内部):选万连矩形连接器,利用多芯优势减少连接器数量,降低布线复杂度。

三、万连M12圆形连接器的选型适配案例

机床主轴动力连接:选万连M12S编码3芯款(IP67、15A),抗振性强,耐受切削油污,避免动力中断导致的加工误差;

户外传感器信号传输:选万连M12A编码4芯屏蔽款(双重屏蔽、IP67),抗电磁干扰,适应高低温(-40℃~125℃),确保信号稳定;

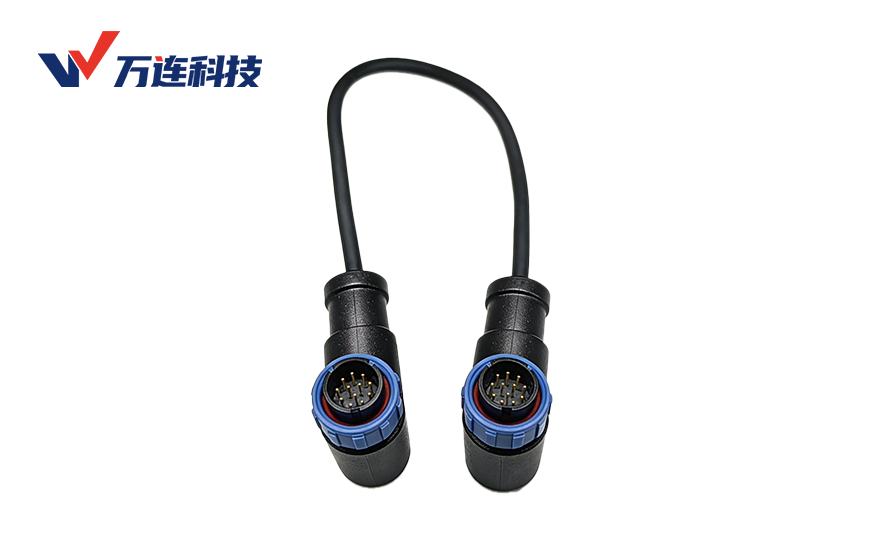

AGV充电连接:选万连M12金属款(IP68、耐盐雾),防水防腐蚀,盲插成功率100%,适配AGV自动充电场景。

圆形与矩形连接器的选择,核心是场景需求匹配结构优势——恶劣环境、动力传输、高频维护选圆形(如万连M12),洁净环境、多芯信号、固定安装选矩形。无需盲目追求高参数,而是结合防护、传输、空间三大要素综合判断,才能选出性能达标、成本适配的连接器,为设备稳定运行筑牢连接基础。

.png)