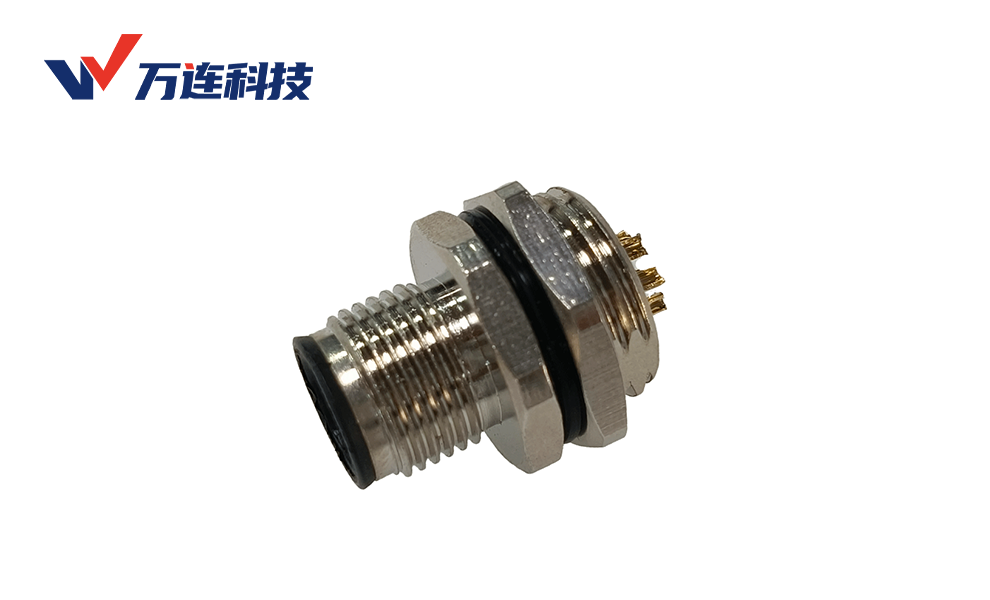

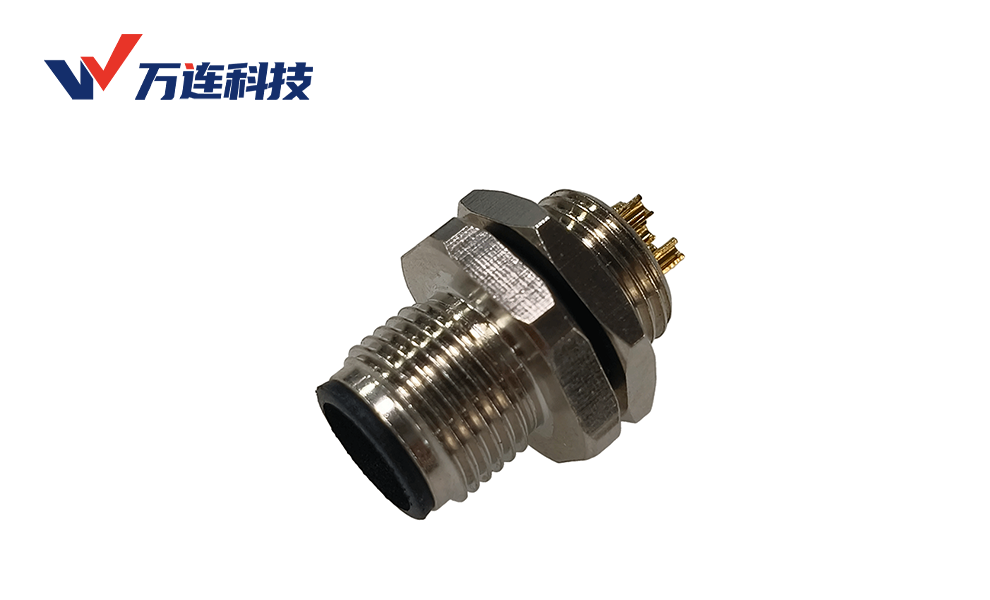

在智能制造的设备互联网络中,万连科技M12前锁面板式连接器成为场景需求与防护技术深度耦合的关键节点。其前锁结构的力学设计、差异化的场景适配方案,以及多维度的防护体系,共同构建了工业环境下可靠连接的技术屏障。

场景适配:

工业自动化产线的振动冲击环境,要求连接器具备稳定的机械锁定能力。前锁结构采用的M12×1螺纹(符合IEC61076-2-101标准),将锁紧扭矩控制在0.8-1.2N·m区间,这个范围经过无数次振动测试验证:低于0.8N·m,在10-500Hz、10g加速度的切削振动中,螺纹啮合应力不足易导致渐进式松脱;高于1.2N·m,则可能超过PA66+玻纤外壳的屈服强度引发滑牙。

机器人应用的多介质复杂环境,则对连接器的耐候性提出更高要求。IP67防护等级搭配-40℃~85℃的工作温度范围,可应对机器人手臂在高低温交替、油污飞溅场景下的长期运行需求。

防护技术:

螺纹配合面的镀镍防护,是应对腐蚀环境的第一道防线。≥8μm的镀镍层厚度,在5%NaCl盐雾环境中可实现≥480小时的耐盐雾性能,远超化工、海洋平台等场景300小时的基础需求。更关键的是,镀镍层还能将螺纹配合面的静摩擦系数控制在0.15以下,使装配时的扭矩波动减少30%,避免因人工操作差异导致的锁紧密封失效——这种抗腐+减摩的双重价值,让M12前锁连接器在沿海地区的风电塔筒、化工反应釜等设备上,实现3年以上的无维护稳定运行。

EPDM密封件的压缩量控制,是防水防尘的核心技术。30%的压缩比例经过流体力学模拟优化,可使密封件与面板、电缆间形成0.6MPa的密封压力,贴合度≥95%,即使在食品加工车间80℃、0.8MPa的CIP高压冲洗下,水尘也无法侵入。水下1m的浸泡测试显示,该密封设计可使连接器连续工作30分钟无进水,远优于IP67标准要求的10分钟,彻底解决了潮湿环境下的绝缘失效难题。

接触件的镀金防护,则是保障电气性能长期稳定的关键。≥0.8μm的镀金层厚度,不仅能抵御工业大气中的硫化物、氧化物腐蚀,还能将接触电阻稳定控制在20mΩ以内。

工艺协同:

安装过程中对镀金层的保护至关重要。镀金层虽耐腐蚀,但硬度较低(维氏硬度约80HV),若安装工具划伤镀层,会使局部接触电阻在1个月内上升20%,甚至引发信号传输误码。因此,安装时需使用专用扭矩扳手控制力度,避免工具与接触件直接接触。

锁紧后的防护验证是最后一道质量关卡。IP67防护验证需严格遵循标准流程:水压0.1MPa、喷水角度180°、持续5分钟,测试后需检查连接器内部无进水,同时进行导通测试与绝缘测试(绝缘电阻≥100MΩ)。

从场景适配的定制化设计,到防护技术的体系化构建,再到工艺协同的落地保障,万连科技M12前锁面板式连接器的技术逻辑,本质是对工业环境复杂性的深度回应。它证明,优秀的连接器产品从不只是参数的堆砌,而是通过技术与场景的精准匹配,为智能制造的设备互联提供稳定、可靠的核心支撑。

.png)