M12圆形连接器及航插在工业场景中广泛应用,接线端子作为核心接触部件,易受安装操作、环境侵蚀、材质疲劳等因素影响,引发各类故障。了解常见问题及成因,是保障连接稳定性的关键,结合万连M12连接器的技术设计,可有效规避相关痛点。

一、接触不良:传输中断的核心隐患

接触不良是端子最频发问题,表现为信号时断时续、接触电阻异常升高(超过10mΩ)。主要成因包括芯线与端子压接不实,剥线长度过短(不足3mm)导致导体未充分接触,或压接压力不足(低于8kN)造成虚接;端子镀层磨损或氧化,普通镀镍端子在潮湿环境中易形成氧化层,增大接触电阻;插合不到位,编码错位导致端子未完全对接,振动环境下进一步加剧接触间隙。

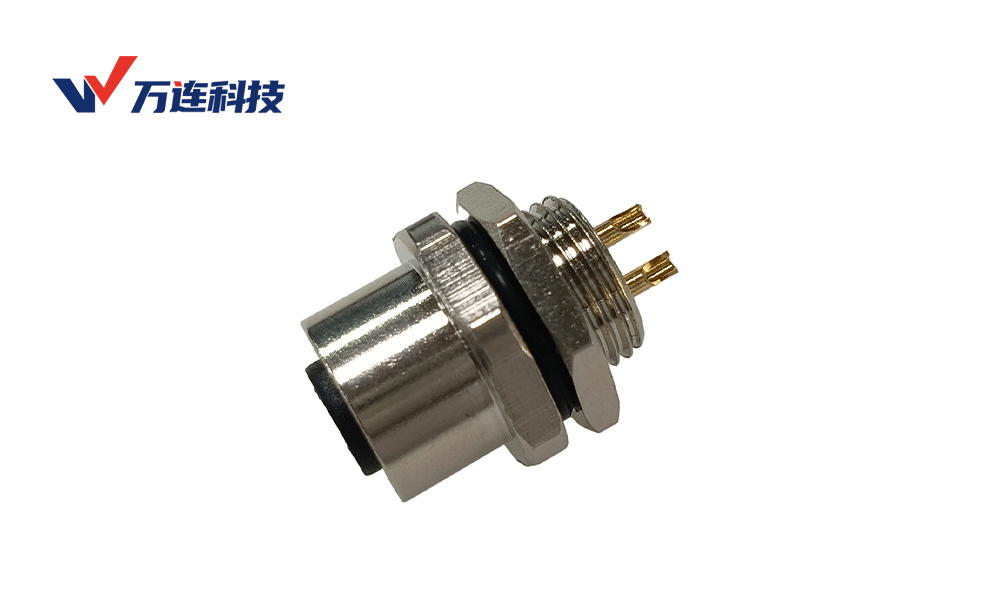

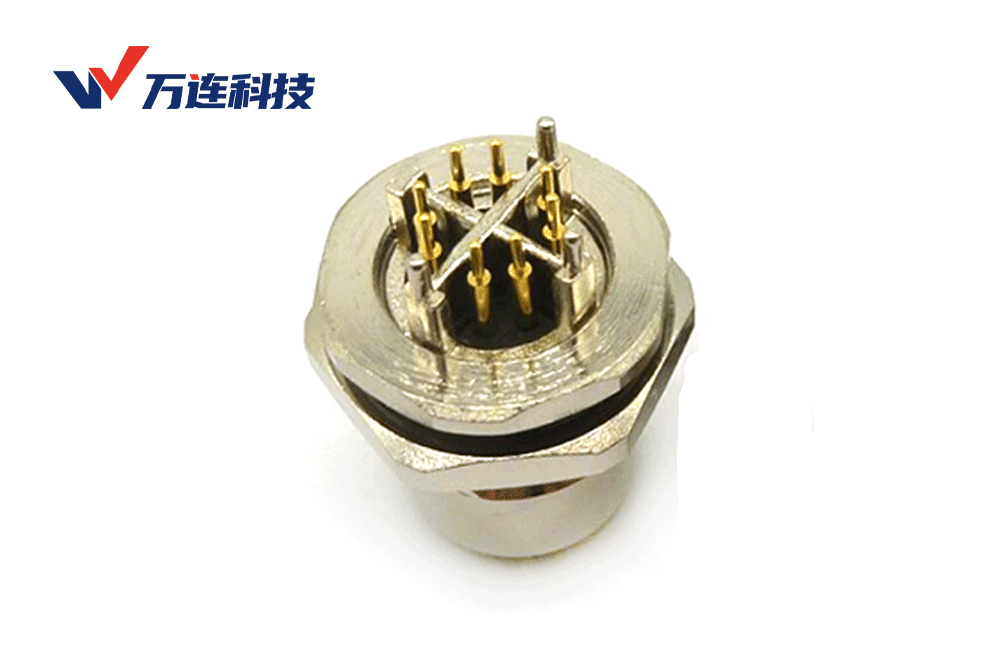

万连M12连接器端子采用黄铜镀金工艺,镀层厚度≥0.76μm,抗氧化与耐磨性显著提升,配合线接触结构设计,接触压力稳定在0.8-1.2N,即使在15g加速度振动下仍能保持接触可靠。配套专用压接工具预设压力标准,确保压接后导体与端子紧密贴合,接触电阻≤8mΩ,从材质与工艺上降低接触不良风险。

二、端子变形与断裂:机械损伤引发失效

端子变形多源于暴力插拔,插拔力超过50N时,针脚易弯曲、变形,导致插合错位;安装时线缆拉扯力过大,或布线弯曲半径小于5倍线缆直径,会使端子根部受力不均,长期使用后出现断裂。此外,低温环境下材质脆性增加,强行插合易造成端子塑性变形,无法恢复原有接触状态。

万连M12端子采用高弹性黄铜材质,抗拉强度≥500N,通过有限元分析优化结构设计,提升抗弯曲与抗冲击能力。产品配备清晰导向编码与防呆结构,避免错插导致的机械损伤,同时端子与插芯过盈配合,增强根部固定强度,减少线缆拉扯带来的应力传递。

三、腐蚀失效:恶劣环境下的性能衰减

工业潮湿、酸碱、沿海盐雾环境中,端子易发生腐蚀,表现为镀层脱落、针脚锈蚀,最终导致接触电阻剧增或短路。普通端子镀层厚度不足(低于0.5μm),耐盐雾时间短于300小时,无法抵御长期侵蚀;密封防护不到位时,水尘侵入端子间隙,加速电化学腐蚀。

万连M12连接器端子采用加厚镀金/镀镍处理,耐盐雾测试≥500小时,外壳搭配氟胶密封圈,整体防护等级达IP67,有效隔绝水尘与腐蚀性介质。针对极端腐蚀场景,可定制强化镀层方案,进一步延长端子使用寿命,适配化工、户外能源等恶劣环境。

四、过热烧毁:电流过载与散热不足

端子过热多因选型不当,载流能力未匹配实际需求,如将4A额定电流的端子用于6A场景,长期过载导致接触部位发热;端子与线缆匹配不符,线规过细或压接不良造成局部电阻过大,热量积聚后烧毁端子塑料基座,甚至引发短路风险。

万连M12连接器按场景细分端子规格,2-5PIN型号载流≥4A,6-8PIN≥2A,大电流场景可定制高载流端子(单芯载流达10A),配合高效散热结构设计,避免过载发热。产品标注清晰的载流参数与线规适配范围,引导用户精准选型,同时通过严苛的温升测试(载流状态下温度≤30℃),确保使用安全。

五、防范与解决关键要点

选型时需匹配端子载流、镀层、防护等级与场景需求,优先选择万连等符合IEC61076标准的产品;安装时使用专业压接工具,控制剥线长度3-5mm,确保插合到位并按规定扭矩锁紧;定期检查端子状态,恶劣环境下每6-12个月检测接触电阻与腐蚀情况,及时更换老化端子。

M12圆形连接器及航插端子问题多源于选型不当、操作不规范与环境侵蚀,通过选用高品质产品、规范安装流程与定期维护,可大幅降低故障发生率。万连M12连接器从材质、结构、工艺多维度优化端子性能,为工业场景提供稳定可靠的连接保障。

.png)