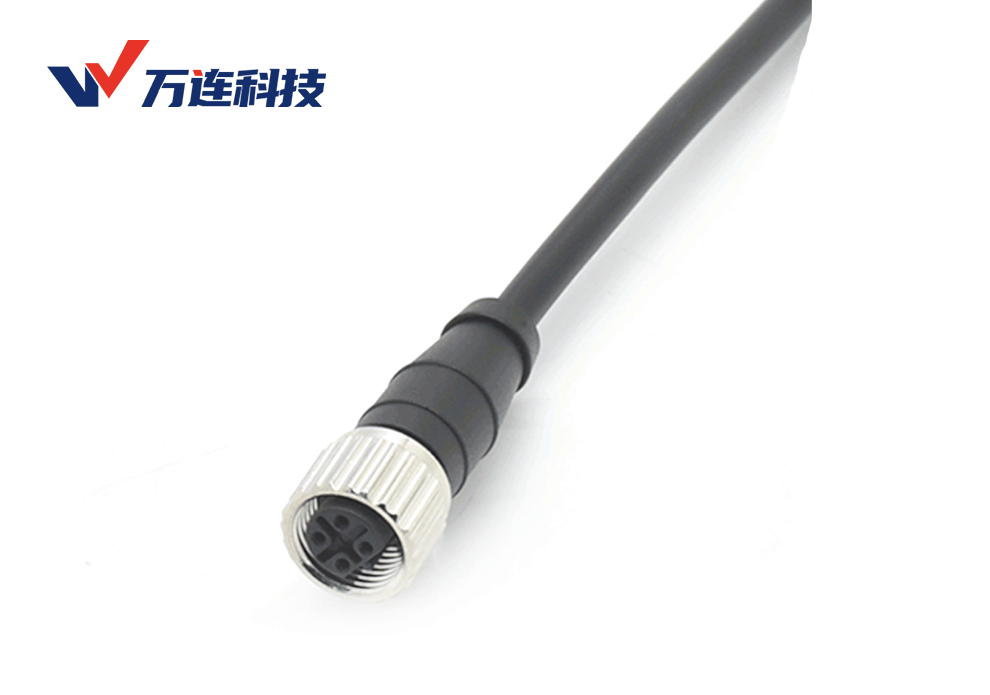

在新能源储能、人形机器人关节驱动、重型机床供电等工业高功率场景中,大电流防水圆形连接器的密封防漏与大电流承载双特性,是设备连续运行的核心保障。当前工业自动化向高压、高频、严苛环境升级,M12高密封连接器凭借紧凑结构与可靠工艺,成为高功率场景的首选。下面拆解其双核心工艺与耐压防漏测试标准,带你看懂工业级连接器的硬核实力。

一、双核心工艺:密封与大电流的协同设计

M12高密封连接器能兼顾防水与大电流,关键在于两大工艺的深度协同,每一处细节都围绕隔绝环境+稳定传电展开。

1.高密封工艺:三重防护筑牢防水屏障

密封性能的核心是全链路无间隙,万连科技采用注塑一体化+多重密封结构工艺,从源头杜绝渗漏。

外壳成型工艺:采用精密注塑技术,将PA66+30%玻纤复合材料一次注塑成型,外壳与针脚座无缝衔接,避免拼接缝隙导致的水汽侵入。这种工艺能让外壳公差控制在±0.02mm内,确保与密封件完美贴合。

多重密封结构:在插头头部、尾部线缆接口、针脚根部设置三重密封:头部采用HNBR(氢化丁腈橡胶)防水圈,耐高温、抗老化,压缩形变率≤15%;尾部通过热缩管与注塑密封套双重固定,消除线缆与外壳的间隙;针脚根部用硅胶密封圈单独封装,防止水汽沿针脚渗透。

锁紧工艺升级:采用直插式螺纹锁紧技术,搭配防振松齿纹设计,锁紧扭矩达1.2N·m,在高频振动场景中仍能保持密封压力,避免螺纹松动破坏防水效果。

2.大电流承载工艺:低损耗传电的关键

大电流传输需解决发热与接触稳定两大问题,工艺设计聚焦导体与接触件:

导体与针脚工艺:针脚采用高纯度无氧铜(导电率≥99.9%IACS),经冷镦成型后镀金处理,镀层厚度≥3μm,接触电阻≤0.35mΩ,有效降低电流传输损耗。针对高功率需求,针脚截面积设计为1.5-2.5mm²,单芯额定载流可达9A,满足工业大电流线束的传输需求。

散热与抗老化工艺:外壳可选阳极氧化铝合金材质,通过电化学处理形成致密氧化层,散热效率比塑料外壳提升40%,避免大电流传输时热量积聚。同时,外壳与密封件均经过抗紫外线、耐油、抗水解处理,适配-40℃~125℃的极端温湿度环境。

二、耐压防漏测试标准:工业级可靠性的试金石

合格的大电流防水圆形连接器,必须通过严苛的标准化测试,万连科技的M12高密封连接器全面符合ISO、IEC等国际标准,核心测试项目如下:

1.IP防护等级测试

IP67测试:将连接器浸入1米水深,持续30分钟,测试后内部无任何水汽侵入,绝缘电阻≥1000MΩ。

IP68测试(万连DP系列移植工艺):在1.5米水深中浸泡24小时,同时施加10bar水压冲击,取出后通电测试,信号与电流传输无异常,满足长期浸水或高压冲洗场景需求。

2.电气性能与耐压测试

大电流承载测试:在额定载流9A的工况下,连续通电1000小时,连接器温升≤45K,无过热、熔损现象。

耐压测试:施加AC1500V电压,持续1分钟,泄漏电流≤0.5mA,无击穿、闪络现象,适配工业高压供电场景。

3.环境可靠性测试

盐雾测试:在5%NaCl盐雾环境中连续测试500小时,外壳与针脚无锈蚀,密封件无开裂、变形。

振动与冲击测试:在10-2000Hz、加速度10g的振动环境中测试2小时,在50g冲击加速度下测试10次,连接器锁紧状态不变,接触电阻波动≤10%。

冷热循环测试:在-40℃~125℃之间循环100次,每次循环1小时,测试后密封性能与电气性能无衰减。

三、适配场景:工艺落地的工业价值

这些硬核工艺让M12高密封连接器能精准适配高功率场景:

新能源储能场景:IP68密封工艺抵御户外雨雪、凝露,大电流工艺满足储能柜120A并联供电需求,万连该方案已应用于多个户外储能项目,设备故障率降低60%。

人形机器人场景:轻量化注塑外壳+抗振动锁紧工艺,适配关节高频运动,9A单芯载流满足关节驱动电机供电,同时密封结构防止内部电路受粉尘、油污影响。

重型机床场景:耐油、抗水解的密封件的与高散热外壳,适配机床切削液飞溅、高温环境,确保36小时连续加工无断电。

大电流防水圆形连接器的可靠,源于工艺的极致追求与测试的严格把关。M12高密封连接器的双核心工艺,既解决了严苛环境的密封难题,又保障了高功率传输的稳定性,而标准化测试则为其可靠性兜底。在工业高压化、户外化的趋势下,这类兼具工艺深度与测试保障的工业防水大电流接头,将成为驱动高功率设备升级的关键链路。

.png)