当人形机器人从实验室走向工厂、仓储等产业化场景,最后一米的落地瓶颈已从核心算法转向工程化细节——可靠性不足会导致频繁停机检修,成本过高则制约规模化部署。作为感知-执行链路的核心传输载体,线束需同时破解动态场景稳定与批量成本可控双重难题。万连科技M12线束以针对性的可靠性设计与精细化成本优化策略,精准匹配人形机器人产业化落地需求,成为打通最后一米的关键支撑。

可靠性兜底:适配落地场景,筑牢动态运行根基

机器人落地后的动态作业场景(如连续8小时仓储分拣、工厂多工序协作),对於线束的抗疲劳、抗干扰、环境耐受能力提出远超实验室的严苛要求。万连M12线束从结构、材质、防护三大维度构建可靠性屏障,精准应对落地场景挑战。

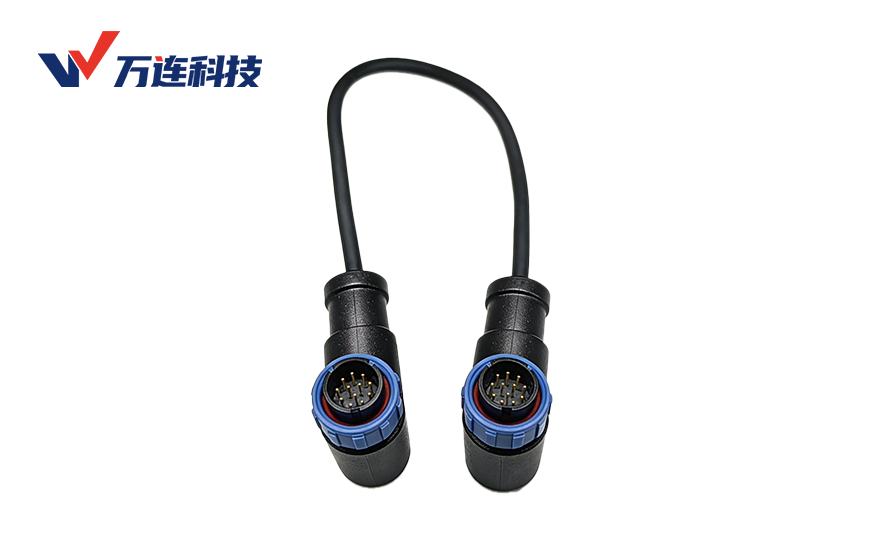

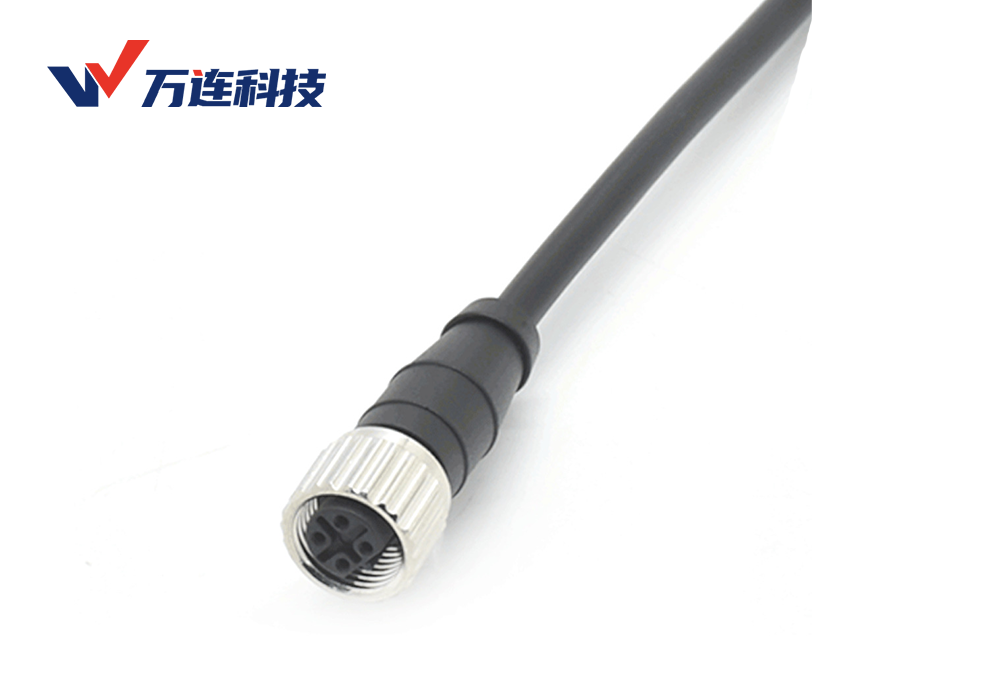

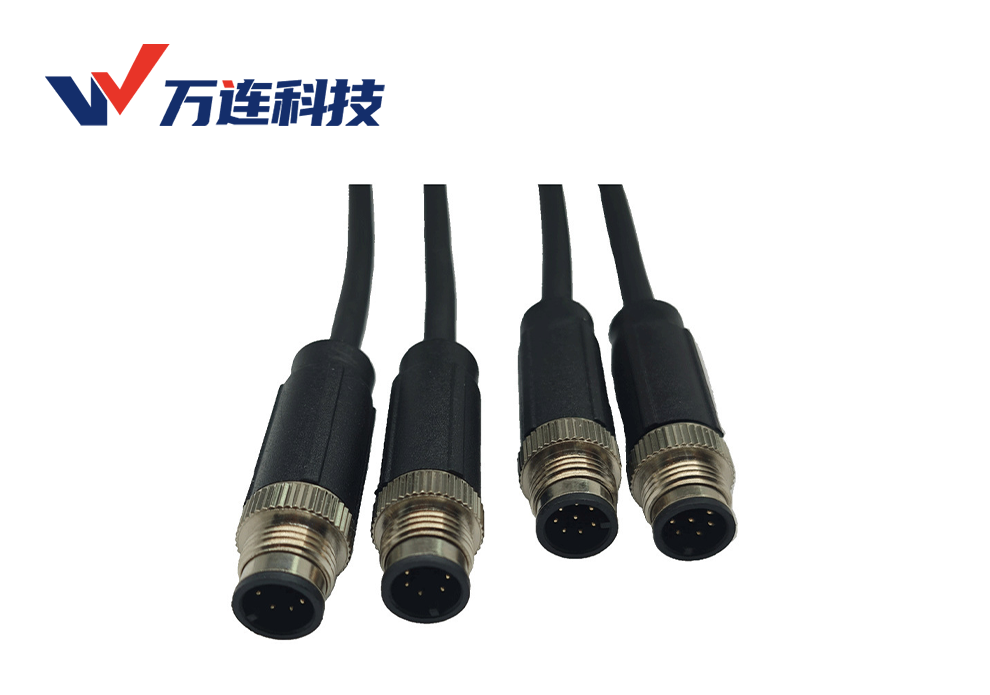

针对机器人关节高频往复运动的核心痛点,线束采用防振松锁付结构与抗疲劳布线设计:成型式线端公头配备10.8L直纹螺丝(屏蔽款)、11.8L双网纹螺丝(非屏蔽款),拧紧扭矩控制在8-12N·m时,在15g加速度振动环境下轴向位移≤0.1mm,径向跳动≤0.05mm,可牢牢锁定关节力传感器与执行器接口;90°弯头款弯曲半径≥6倍线径,经1000次往复弯曲测试后无断线、绝缘层破损现象,能跟随肘关节、膝关节的全角度运动灵活形变,避免线缆疲劳断裂。同时,线束衔接处采用注塑一体化成型工艺,消除传统组装式结构的衔接缝隙,配合氟橡胶密封圈实现IP67防护等级,可抵御仓储粉尘、工厂油污与关节润滑油侵蚀,确保连续作业无故障。

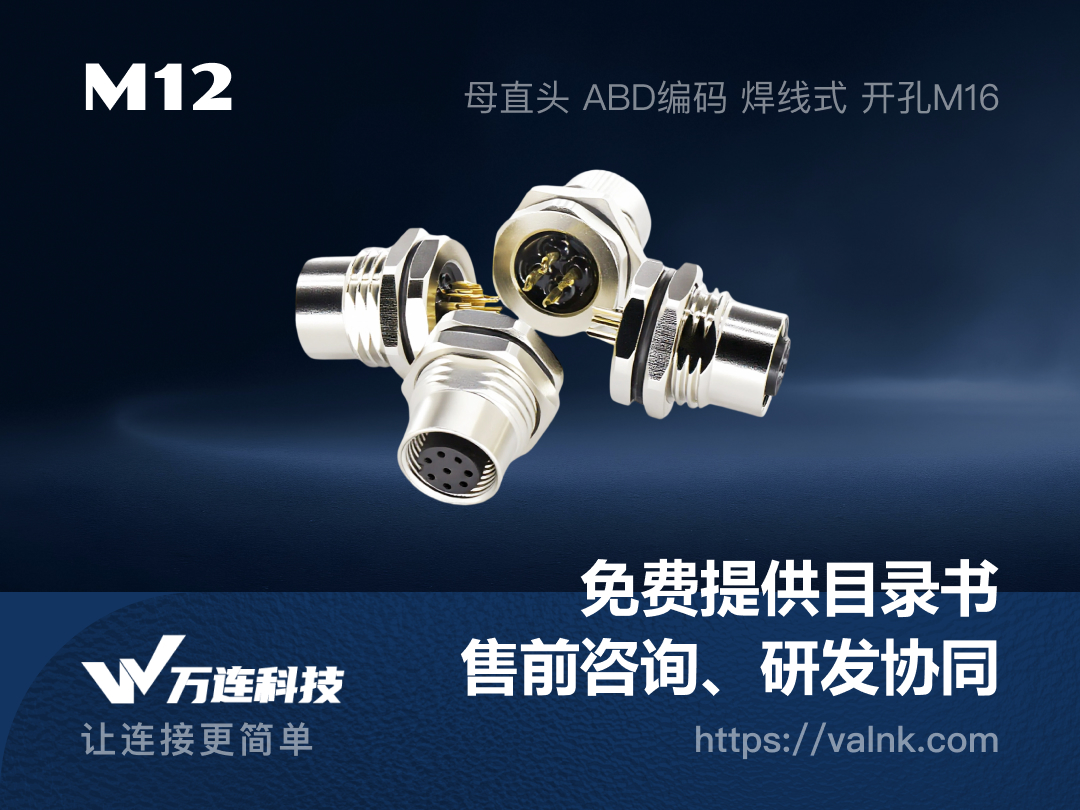

在信号传输可靠性上,线束通过ABD多编码与高屏蔽设计适配具身智能需求,特性阻抗精准控制在50Ω(公差±1%),传输速率可达100Mbps,部分高端型号支持10Gbps,可稳定传输视觉相机的高清图像与力反馈传感器的实时数据;屏蔽款采用360°全金属屏蔽层,编织密度≥95%,屏蔽效能≥60dB,能有效抵御关节电机、变频器产生的电磁干扰,信号传输误差≤0.1%,避免感知偏差导致的动作失准。导体选用高纯度镀锡铜,导电率≥56MS/m,接触电阻稳定≤8mΩ,搭配耐温105℃的AWM2464标准线材,可适应工厂设备舱高温与户外低温环境(耐温范围-40℃~85℃),覆盖绝大多数产业化落地场景。

成本优化:精细化设计,适配规模化部署

人形机器人规模化落地的核心诉求之一是成本控制,万连M12线束摒弃减配降本的粗放模式,通过规格统一、工艺优化、分级选型实现精准降本,兼顾性能与性价比。

规格统一化降低采购与库存成本:线束全系列适配PG7线径,兼容0.34mm²细导体,单芯载流能力1-3A,可同时满足传感器低功耗传输与小型执行器动力供给需求,无需为不同部件采购多规格线束,库存SKU数量可减少60%。针对批量生产场景,成型式焊线型线束采用一体化成型工艺,出厂即完成线束与连接器的固定组装,省去现场压接、插芯组装步骤,单人安装效率较组装款提升50%,大幅降低人工成本。

分级选型策略适配不同部件成本需求:针对机器人躯干等无高频运动、无强干扰的固定连接场景,推出半金属塑胶系列,以塑胶壳体+金属端子替代全金属结构,在保留螺钉压接可靠性的前提下,采购成本较全金属款降低25%,重量减轻30%;针对关节、头部等核心动态部件,则选用全金属屏蔽款保障可靠性,实现核心部位不妥协,非核心部位精准控本。此外,线束兼容主流边缘算力单元(如JetsonAGXOrin)与伺服驱动器接口,无需定制适配部件,进一步降低设备集成成本。

从实验室原型到产业产品,人形机器人的最后一米落地,考验的是每一个核心部件的可靠性与成本控制力。万连科技M12线束以动态稳定、全环境耐受的可靠性设计,破解落地场景的运行隐患;以规格统一、分级选型的成本优化策略,适配规模化部署需求,二者协同为人形机器人打通产业化落地的关键链路。这种可靠性兜底+成本可控的解决方案,不仅契合当前具身智能设备的工程化需求,更能跟随人形机器人技术迭代持续适配,为其从样品走向产品提供坚实的连接保障。