航空插头的端接质量直接决定连接可靠性——焊接虚焊导致储能柜断电,压接不实引发机器人信号中断,布线不当造成机床振动松脱。在工业自动化、人形机器人等高频动态场景中,端接规范是避免故障的关键。

一、焊接规范:精准控温,避免损伤密封

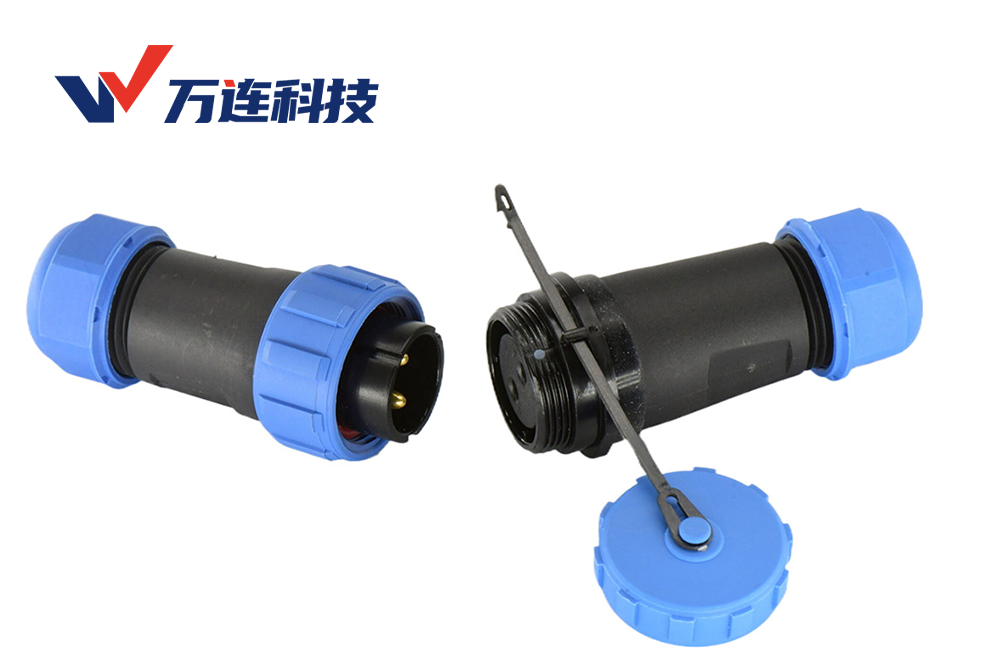

焊接是航空插头常见端接方式,但高温易破坏绝缘层与密封结构,不少用户因操作不当导致防护失效或接触不良。万连DP/DS系列航空插头接触件为铜针镀金(镀金厚度≥0.8μm),绝缘体为耐温PA66材质,焊接时需重点把控温度与操作节奏。

核心规范

1.工具选型:选用恒温烙铁(温度350-380℃),避免普通烙铁温度波动过大。针对万连小间距针脚(如24Pin型号),应选用尖头烙铁(直径≤0.5mm),防止相邻针脚短路。

2.操作流程:剥线长度控制在1.5-2mm,露出导体无散丝;先将导体插入针脚焊接孔(深度≥1mm),烙铁接触针脚焊盘3-5秒后送锡,锡量以覆盖焊盘且无虚焊瘤为准;焊接后自然冷却至室温,禁止用冷水急冷,避免针脚变形。

3.防护保障:焊接时避开密封圈区域,可先用耐高温胶带遮挡,防止高温熔化氟橡胶密封圈,影响IP68防护;焊接后检查绝缘层无焦损,密封槽内无焊锡残留,确保密封圈正常压缩(压缩量0.3-0.5mm)。

常见错误与解决方案

1.温度过高(>400℃)导致绝缘层熔化,密封失效。严格控制烙铁温度,搭配无铅焊锡(熔点217℃),缩短焊接时间至5秒内。

2.焊锡过多导致针脚短路,或过少形成虚焊。按焊锡覆盖针脚根部1/2标准操作,焊接后用万用表测接触电阻(需≤8mΩ)。

二、压接规范:工具匹配,确保机械咬合

压接凭借高效、抗振优势,广泛应用于工业机器人、AGV等动态场景,但工具不匹配、参数不当易导致压接虚接。万连航空插头接触件适配0.14-2.5mm²导体,压接需遵循工具对应型号、参数匹配导体原则。

核心规范

1.工具选型:必须选用专用压接钳,或标注适配DP/DS系列的压接工具,禁止用普通老虎钳替代。针对不同导体规格,更换对应模口(0.14-0.34mm²用小号模口,1.0-2.5mm²用大号模口)。

2.压接参数:导体完全插入压接区,绝缘层边缘与压接区入口平齐(不得进入);压接压力按导体规格调整,0.14mm²导体设15kN,2.5mm²设25kN(万连标准值);压接后拉力测试≥5N,确保机械咬合牢固。

3.质量检测:压接区需饱满无裂纹,导体无外露,用万用表测接触电阻波动≤5mΩ;针对抗振场景(如机器人关节),压接后需额外检查防松胶涂层是否完好,避免振动松脱。

常见错误与解决方案

1.工具模口与端子不匹配,导致压接区变形、虚接。核对产品手册,选用对应型号压接钳,如DS系列金属端子适配HL-02型压接钳。

2.导体插入过浅,压接后接触面积不足。剥线后用镊子轻推导体至压接区底部,参考端子上的刻度线定位,确保插入深度≥1.2mm。

三、布线规范:适配环境,避免机械损伤

布线不当易导致线缆疲劳断裂、屏蔽层脱落,尤其在人形机器人关节、机床主轴等高频运动场景中,布线规范直接影响使用寿命。万连DP/DS系列搭配耐弯PUR线束,耐弯曲次数超百万次,布线需契合其结构特性。

核心规范

1.弯曲半径控制:线缆弯曲半径≥6倍线缆外径(万连推荐值),人形机器人关节等频繁运动场景≥10倍,避免过度弯曲导致导体断裂、屏蔽层破损。禁止将线缆直接缠绕在插头根部,预留5-10mm缓冲长度。

2.固定与防护:在振动环境(如机床)中,用防振卡扣固定线缆,间距≤300mm,避免线缆随振动拉扯插头;户外或多油污场景,布线后检查插头密封圈是否就位,拧紧后确保IP68防护,搭配耐油PUR线束提升耐候性。

3.屏蔽层处理:屏蔽款航空插头(如DS系列)需确保屏蔽层360°接地,镀锡铜编织屏蔽层覆盖率≥95%,与插头金属外壳可靠连接,接地电阻≤0.1Ω;布线时避免屏蔽层与导体接触,防止短路,确保屏蔽效能≥60dB。

常见错误与解决方案

1.弯曲半径过小(<3倍线缆外径),导致机器人运动时线缆断裂。按万连推荐值预留弯曲空间,高频运动场景选用耐弯曲的高端线束。

2.户外布线未密封,雨水渗入插头破坏IP68防护。布线后检查密封圈压缩量,拧紧扭矩按8-12N·m标准操作,外露线缆套防水波纹管。

端接规范的核心是适配产品特性、契合场景需求。万连DP/DS系列航空插头的IP68防护、抗振结构、屏蔽设计,需通过规范的焊接、压接、布线才能充分发挥效能。在工业自动化向高精度、高动态升级的趋势下,严格遵循端接规范,既能避免故障停机,更能延长设备使用寿命,成为智能制造可靠运行的基础保障。

.png)