在工业4.0与智能制造的浪潮下,传感器、伺服系统等设备的信号传输精度直接决定生产效率,而接触电阻是影响信号完整性的核心因素——过高的接触电阻会导致信号衰减、传输延迟,甚至引发接头发热老化。低接触电阻M12接头与信号传输优化线束的组合,以≤5mΩ的精准控制,成为工业低阻传输的优选方案,从工艺设计到实际应用全面破解传输痛点。

一、接触电阻:工业信号传输的隐形瓶颈

工业场景中,M12接头作为传感器、仪器仪表的核心连接部件,常面临多重考验:频繁插拔导致触点磨损、工业粉尘与湿气侵蚀接触面、振动造成的微松动,这些都会让接触电阻从初始的数毫欧攀升至10mΩ以上。以汽车零部件检测线为例,当接触电阻超过8mΩ时,压力传感器的信号误差会增加15%,直接影响产品质检精度;在工业以太网传输中,电阻过大还会导致数据包丢失,拖慢自动化生产线节拍。因此,将接触电阻控制在≤5mΩ,成为高端工业线束的核心技术指标。

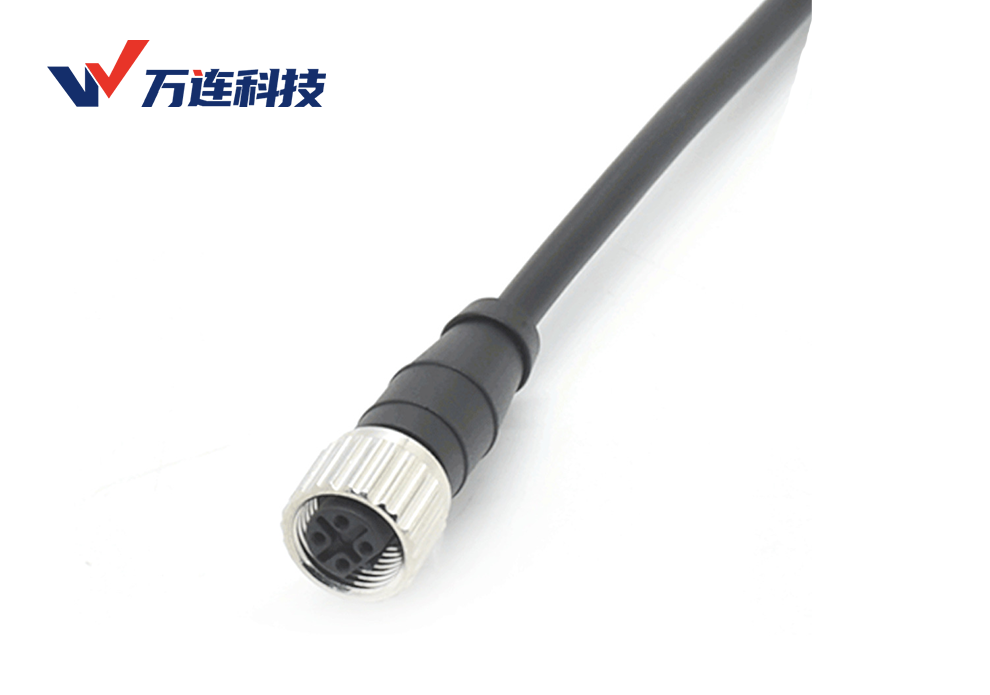

二、低阻核心:M12接头的接触电阻控制工艺

实现≤5mΩ的低接触电阻,关键在于从材质、结构到工艺的全链条优化,这也是万连科技等企业的技术核心所在:

触点材质与镀层工艺:采用铜针镀金方案,基材选用高导电率的无氧铜,确保电流传输效率;镀层厚度严格控制在30μin以上,金层具有优良的抗氧化性和耐磨性,即使经过500次插拔,触点磨损仍控制在微米级,实测接触电阻稳定在2-4mΩ。对比普通镀锡接头,金镀层的接触电阻可降低60%以上,且使用寿命延长3倍。

结构设计优化:M12接头采用精密螺纹锁紧结构,配合防振松设计,确保接头在高频振动环境下仍能紧密贴合,避免出现虚接导致的电阻突变;部分高端型号还采用双触点设计,增大导电接触面积,进一步降低接触电阻的离散性。

生产与检测标准:遵循ISO质量体系,接头装配过程采用自动化设备压接,控制压接力误差在±5%以内,避免人工操作导致的接触不良;每批次产品均通过四端子测量法检测接触电阻,确保100%符合≤5mΩ标准,且在-40℃~85℃的极端温度范围内,电阻波动不超过1mΩ。

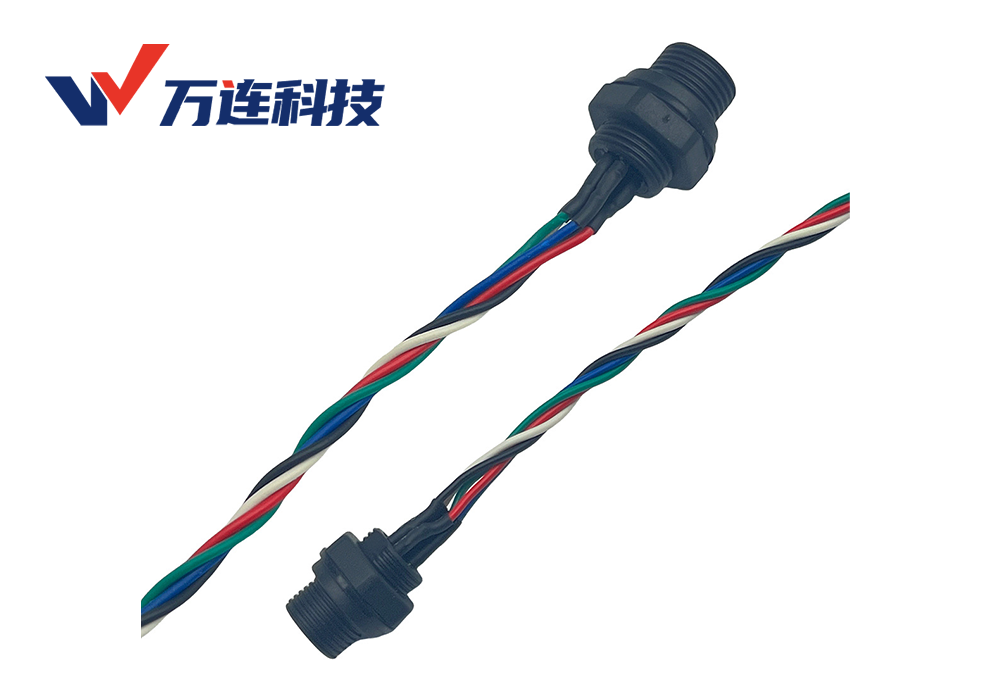

三、协同优化:信号传输优化线束的配套设计

低接触电阻的实现,离不开工业低阻线束的协同配合。信号传输优化线束在三个维度形成支撑:

导体选用高纯度镀锡铜丝,绞合密度比普通线束提升20%,降低导体本身的直流电阻;

采用屏蔽层+绝缘层的双层防护,屏蔽层覆盖率达95%,既减少电磁干扰对信号的影响,又避免绝缘层老化开裂导致的漏电风险;

-线束与接头的压接处采用一体成型工艺,消除压接间隙,防止湿气侵入造成的接触面氧化,确保整线传输电阻比传统线束降低30%。

通过第三方实验室实测,万连科技的低接触电阻M12接头表现亮眼:在常温环境下,初始接触电阻平均值低于3.2mΩ;经过1000次插拔测试后,电阻仍低于5mΩ的阈值;在85℃、85%湿度的老化试验中,持续工作1000小时后,接触电阻无明显变化。在3C产品组装线上,采用该方案后,视觉传感器的信号传输延迟从8ms降至3ms,设备响应速度提升62.5%,生产线合格率提高了8%。

工业低阻传输的核心是精准控阻,低接触电阻M12接头以≤5mΩ的稳定表现,搭配信号传输优化线束,从源头解决了信号衰减问题。在智能制造对传输精度要求日益严苛的今天,这一方案不仅适配机床设备、通信系统、自动化机器人等传统场景,更能满足人形机器人、精密检测仪器等新兴领域的低阻需求,为工业信号传输筑牢稳定防线。选择经过实测验证的低阻连接方案,就是选择生产效率与设备可靠性的双重保障。

.png)