1.00mm微间距连接器因空间紧凑、接触面积有限,接触电阻控制成为核心难点——过大的电阻会导致大电流场景下发热异常、信号传输损耗。而镀金工艺正是解决这一问题的关键,通过精准控制镀层材质、厚度与结构,可将接触电阻稳定控制在<5mΩ。今天就解析1.00mm间距连接器镀金工艺原理,科普低接触电阻实现方法,拆解精密连接器镀层技术如何适配大电流场景。

一、1.00mm间距连接器镀金工艺的核心参数

微间距场景对镀金工艺的精度要求远高于普通连接器,核心参数需围绕低阻、耐磨、抗扩散设计:

- 镀层材质:导电与耐磨的平衡

基材与镀层组合:优先采用黄铜基材+镀金层,黄铜(如C2680)本身导电率≥56%IACS,为电流传输提供基础;镀金层选用99.9%以上高纯度金,部分大电流场景会添加0.1%-0.3%钴/镍形成硬金,硬度提升至160-200HV(是软金的3-4倍),适配频繁插拔或振动场景,避免镀层磨损导致电阻升高。

避坑提醒:避免选用镀镍或镀锡替代——镍镀层在微间距接触中易形成氧化层,3个月内接触电阻可升至10mΩ以上;锡镀层则可能产生锡须,引发短路风险。

- 镀层厚度:低阻与成本的适配

核心厚度范围:1.00mm间距连接器镀金层厚度需严格控制在0.8-1.2μm(参考IPC-4552标准),过薄(<0.5μm)易因磨损或氧化暴露基材,导致电阻骤升;过厚(>1.5μm)虽能提升耐磨性,但会增加成本且可能引发金脆,影响焊接可靠性。

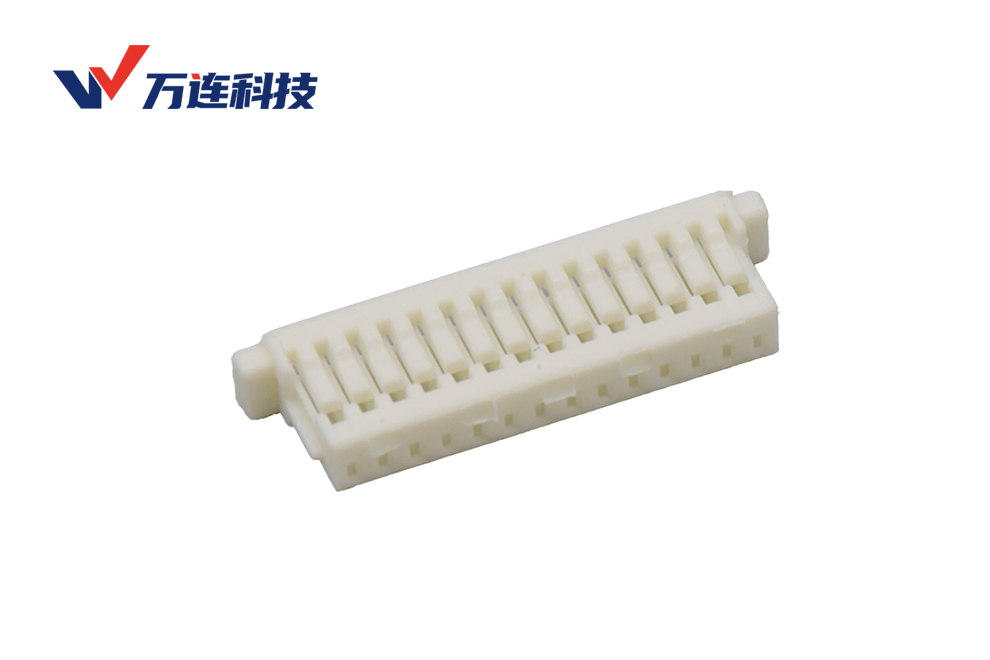

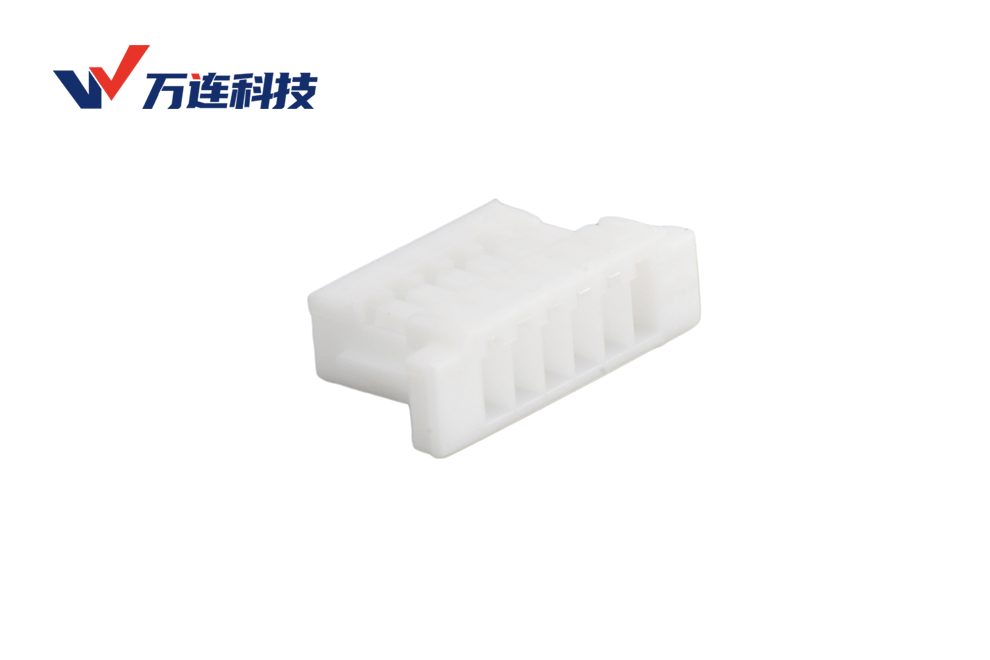

万连科技工艺实例:其1.00mm间距连接器采用电镀硬金工艺,镀金层厚度精准控制在1.0±0.1μm,经500次插拔测试后,镀层磨损量≤0.2μm,接触电阻仍稳定在3.2-4.8mΩ,完全满足<5mΩ要求。

- 中间层设计:防扩散的关键屏障

镍层不可缺失:在黄铜基材与镀金层之间,需电镀3-5μm镍层,形成铜-镍-金三层结构。镍层能阻止黄铜中的铜原子向金层扩散——若缺失镍层,铜会与金形成合金,导致金层电阻率升高,6个月内接触电阻可能翻倍。

工艺细节:镍层采用电镀工艺,孔隙率≤1个/cm²,避免水汽或杂质通过孔隙侵入,进一步保障镀层稳定性。

二、低接触电阻(<5mΩ)的实现原理

1.00mm间距连接器镀金工艺降低接触电阻,核心依赖材质特性+结构优化+界面控制三重逻辑:

- 金的固有优势:低阻与抗氧化

低电阻率基础:金的电阻率仅2.44×10⁻⁸Ω·m,是目前常用金属中最低的之一,远低于铜(1.72×10⁻⁸Ω·m虽更低,但易氧化);镀金层能直接降低接触界面的传导损耗,配合黄铜基材的高导电性,形成低阻传输通路。

抗氧化屏障作用:金的化学稳定性极强,在空气中不易形成氧化层——普通铜连接器暴露24小时后,表面氧化层会使接触电阻升至10mΩ以上,而镀金层即使在85℃/85%RH湿热环境下放置1000小时,表面仍无明显氧化,接触电阻波动≤0.5mΩ。

- 欧姆接触优化:减少界面势垒

势垒控制逻辑:根据欧姆接触原理,金属与半导体/导体接触时会形成接触势垒,势垒越高,电阻越大。镀金层与黄铜基材的功函数匹配度高(金功函数5.1eV,黄铜约4.5eV),能有效降低界面势垒;同时,硬金中微量的钴/镍可进一步调节势垒高度,使电流传输更顺畅。

表面平整性提升:电镀工艺可使镀金层表面粗糙度≤0.1μm,相比化学镀的0.3μm更平整,增大实际接触面积(1.00mm间距连接器的接触面积可从0.2mm²提升至0.3mm²),根据电阻公式R=ρL/S,接触面积增大直接降低电阻。

三、大电流场景的适配保障

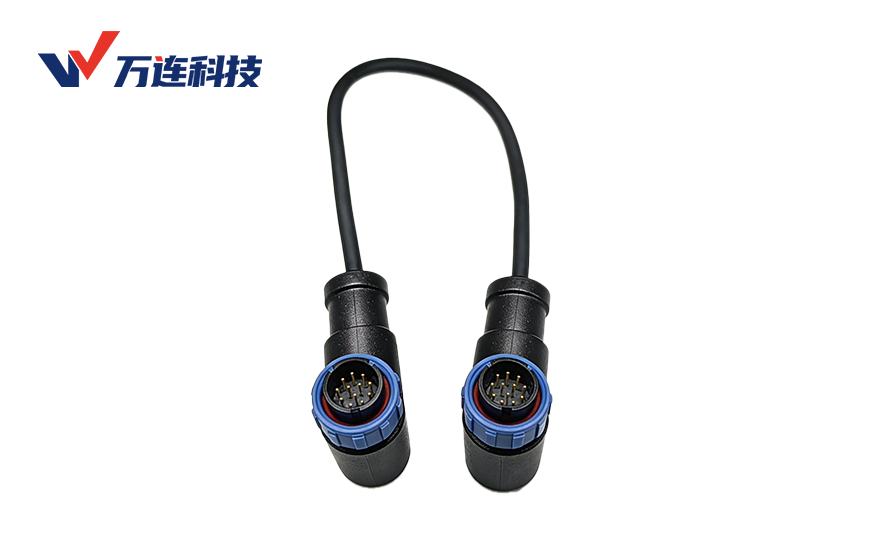

1.00mm间距连接器常需承载3-5A大电流,镀金工艺需额外满足抗发热、抗磨损需求:

发热控制:<5mΩ的接触电阻在3A电流下,功率损耗仅0.045W,温升≤25K(环境温度25℃),避免因过热导致绝缘层老化;若接触电阻升至10mΩ,功率损耗会翻倍至0.09W,温升可能超过40K,存在安全隐患。

耐磨与稳定性:硬金镀层(含钴/镍)的耐磨性能是软金的3倍以上,在大电流设备的振动场景(如伺服电机连接)中,500次插拔后镀层仍能保持完整,接触电阻无明显上升;而软金镀层在相同条件下,200次插拔后即出现磨损,电阻升至8mΩ以上。

微间距低阻的核心是镀金工艺精准度

1.00mm间距连接器的镀金工艺,并非简单的表面镀金,而是通过0.8-1.2μm硬金镀层、3-5μm镍中间层的精准控制,结合高纯度金的低阻特性,实现<5mΩ的稳定接触电阻。这一工艺不仅解决了微间距的空间限制问题,更通过抗氧化、抗磨损设计,适配大电流场景的长期使用需求。

选型时,需重点关注镀金层厚度(≥0.8μm)、是否含硬金成分及镍中间层厚度,而非仅看镀金标识。只有符合这些参数的连接器,才能在微间距、大电流场景中持续保持低阻稳定,避免设备故障。

.png)