在连接器与线缆组件中,包胶成型(Over molding)是一种常见但技术要求较高的制造工艺。它不仅影响产品外观,更直接关系到应力释放、防护等级和长期可靠性。在严苛环境应用中,包胶成型往往是决定产品能否稳定服役的关键因素之一。

什么是包胶成型

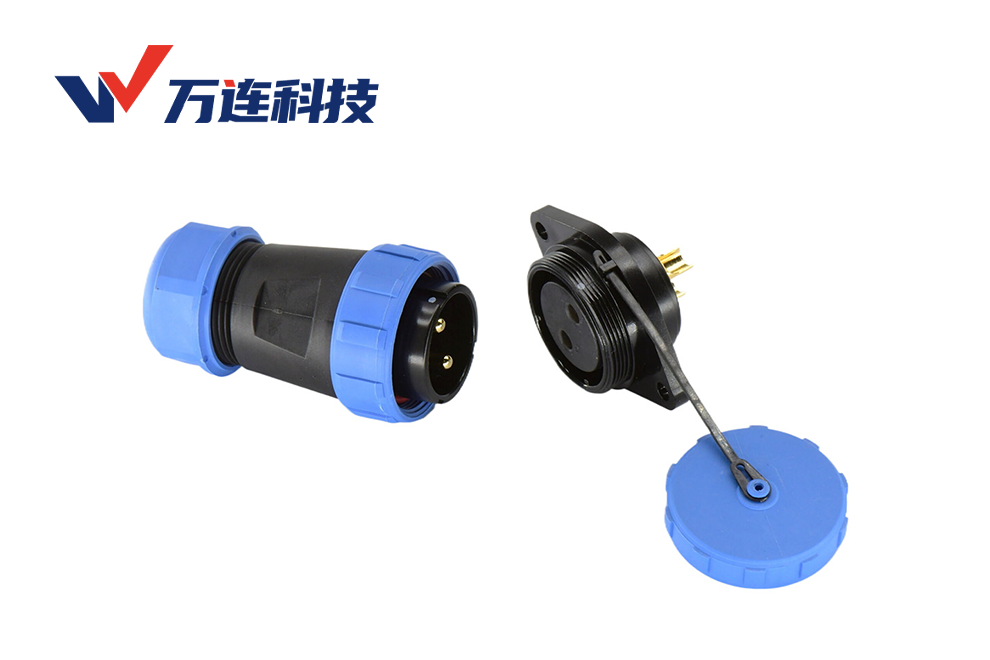

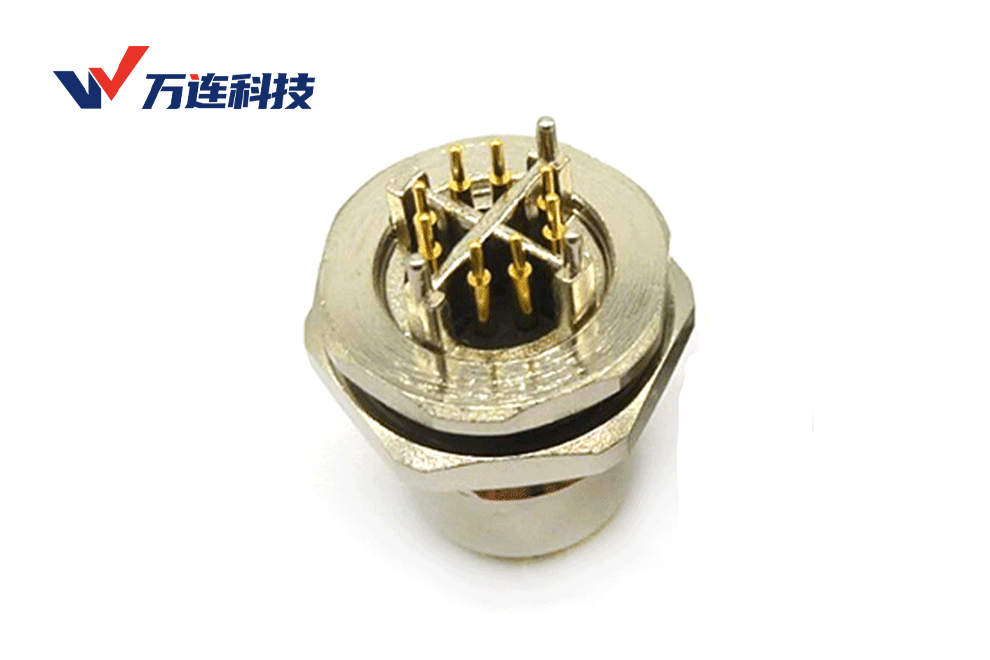

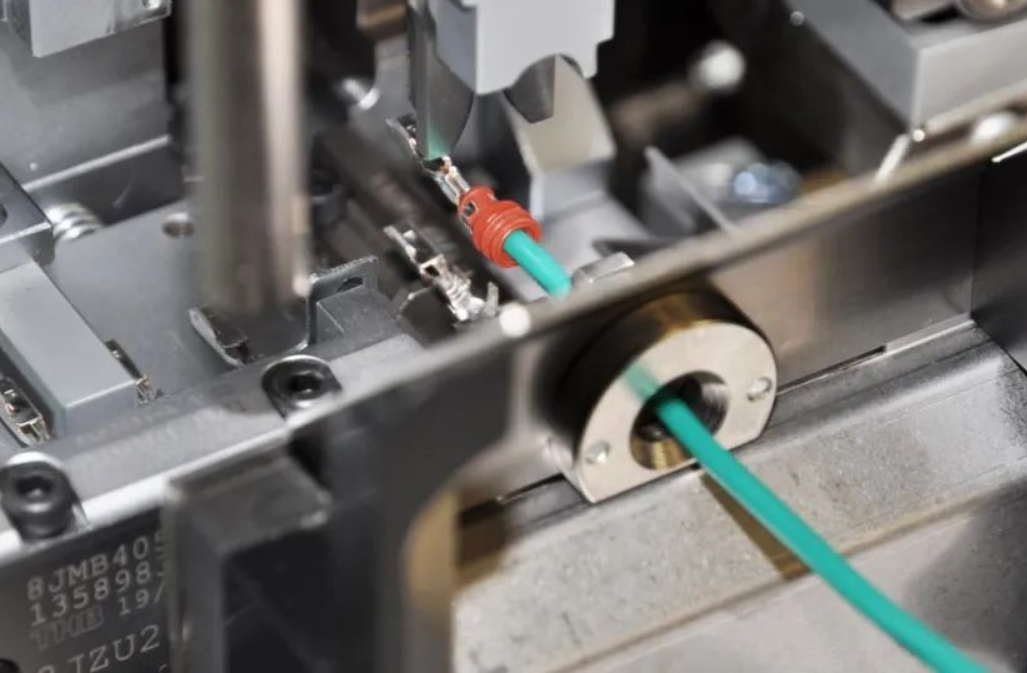

包胶成型是指在已完成压接、焊接或组装的连接器与线缆组件外部,通过注塑工艺覆盖一层塑料或弹性体材料,使其与原有结构形成一体化外壳。

该工艺通常用于:

线缆与连接器尾部

线束分支节点

应力集中或易受外力影响的区域

包胶后的结构不仅起到固定作用,还能提供环境防护和机械强化。

包胶成型的核心工程目的

1.应力释放(Strain Relief)

包胶可分散线缆弯折和拉伸产生的应力,防止导线在端子处疲劳断裂。

2.环境防护

通过合理的材料和结构设计,可提升防水、防尘和耐化学腐蚀能力。

3.结构加固与一致性

将多个零部件整合为整体,提高装配稳定性和批量一致性。

4.外观与人机工程

提供更好的手感、防滑设计和产品识别特征。

包胶材料的工程考量

常用包胶成型材料包括:

PVC:成本低、加工性好,适合一般环境

TPE/TPU:弹性好,适合动态弯折和高可靠性应用

尼龙(PA):强度高、耐温性好,适合工业环境

材料选择需综合考虑:

与内层塑料或连接器壳体的粘附性

耐温等级(是否承受回流焊或高温环境)

耐油、耐盐雾、耐化学性

结构与模具设计要点

1.机械锁合结构

通过倒扣、孔洞或粗糙表面,增强包胶与内件的结合强度。

2.胶料流动与填充

模具设计需避免气泡、短射和内部空洞。

3.壁厚与收缩控制

过厚易产生内应力,过薄则防护不足。

4.与端子和线缆的隔离

防止熔融材料进入端子接触区,影响电气性能。

包胶成型与密封性能的关系

虽然包胶成型可提升防护能力,但包胶本身并不等同于密封结构。

要实现高等级防护(如IP67、IP68),仍需结合:

密封圈(O-ring)

注胶密封

结构压紧设计

包胶更多承担的是防护和强化角色。

常见失效问题

包胶与内件剥离

弯折处疲劳开裂

材料老化导致硬化或龟裂

模具偏移导致包胶不均

这些问题通常源于材料选择不当或结构设计不足。

包胶成型(Over molding)是连接器与线缆组件中集机械强化、防护和外观于一体的重要工艺。它并非简单的外层注塑,而是一项需要在材料、结构和制造工艺之间取得平衡的工程技术。合理的包胶设计,能够显著提升连接器在复杂环境中的可靠性和使用寿命。