在机器人关节、自动化传送带、风电变桨系统等高振动场景中,传统螺纹式航空插头的失效问题屡见不鲜:持续振动会导致螺纹回松,出现0.1-0.3mm的轴向窜动,进而引发接触电阻波动达5-10mΩ,严重时直接造成信号中断或电源断开。2026年工业装备向高速化、重载化升级,高振动环境下的连接可靠性成为核心诉求,卡口式与螺纹式的性能差异也愈发凸显。

一、三大核心性能实测对比(附权威测试数据)

1.扭矩保持率:振动环境的核心可靠性指标

扭矩保持率直接决定插头在振动中的锁紧稳定性,依据MIL-STD-810G振动标准(10-2000Hz频率、5g加速度)测试:

螺纹式:初始锁紧扭矩为8N·m,经过1000小时振动测试后,扭矩衰减达20%-30%,部分产品出现螺纹滑牙现象,接触电阻瞬态变化最高达20mΩ。

卡口式:采用销钉+L型槽锁紧结构,搭配双级锁定机构与阻尼脂优化后,初始扭矩6N·m的产品,1000小时振动后扭矩衰减仅4%-8%,接触电阻波动控制在5mΩ以内,轴向窜动几乎可忽略。

关键差异:螺纹式依赖连续螺纹啮合,振动易导致螺纹牙间微小位移累积;卡口式1/4圈快速锁定后,锁扣与卡槽形成刚性咬合,抗振性提升显著。

2.耐插拔次数:长期使用的耐用性保障

依据行业标准测试(插入力20-50N、拔出力30-80N):

螺纹式:螺纹牙在反复旋合中易磨损,普通型号耐插拔次数约500-1000次,高端军工级产品可达5000次,但需搭配引导螺纹设计减少错扣损伤。

卡口式:线簧接触结构减少插拔磨损,常规型号耐插拔次数普遍达1000-3000次,国产头部品牌如中航光电的高端型号实测可达8500次,远超螺纹式平均水平。

关键影响:螺纹式的错扣风险发生率约3%,而卡口式的防呆设计使错插率降至0.2%以下,进一步延长使用寿命。

3.安装效率:自动化场景的关键适配性

在工业生产线批量装配场景中,安装效率差异显著:

螺纹式:需旋转8-10圈才能完全锁紧,单人安装单只耗时约30-60秒,在空间受限的设备内部操作更繁琐,且易因旋合不到位留下安全隐患。

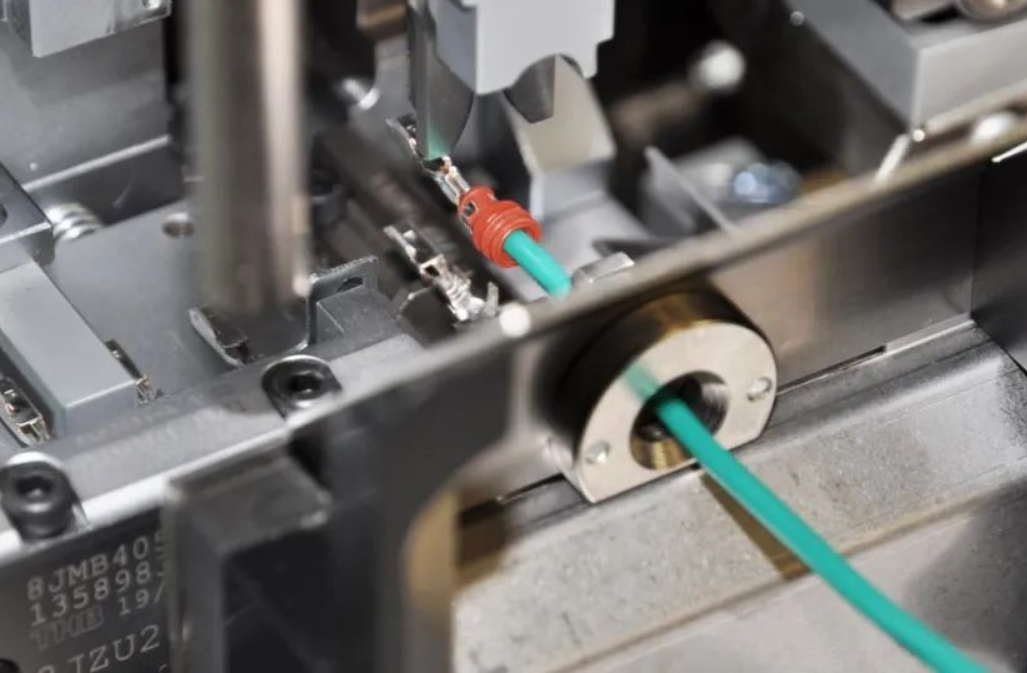

卡口式:仅需1/4圈(90°)旋转即可完成锁定,单手操作时间<3秒,安装效率是螺纹式的5-10倍,特别适合自动化产线的快速装配需求。

行业趋势:2026年自动化生产线普及率提升至78%,卡口式的高效安装特性使其在机器人、AGV等设备中的渗透率年增16.8%。

二、高振动场景选型指南

1.优先选卡口式的三大场景

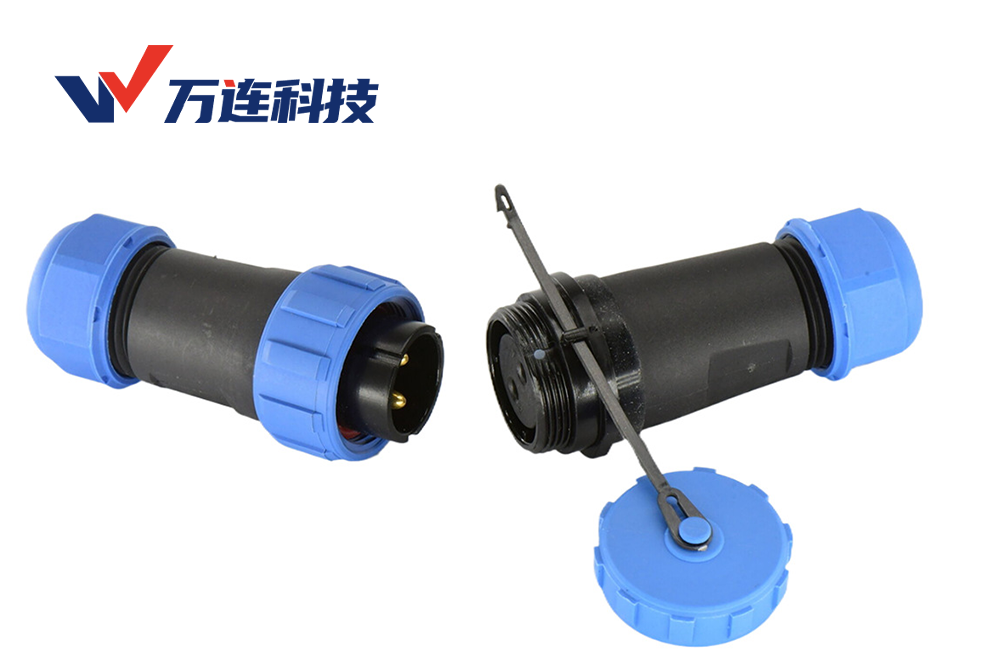

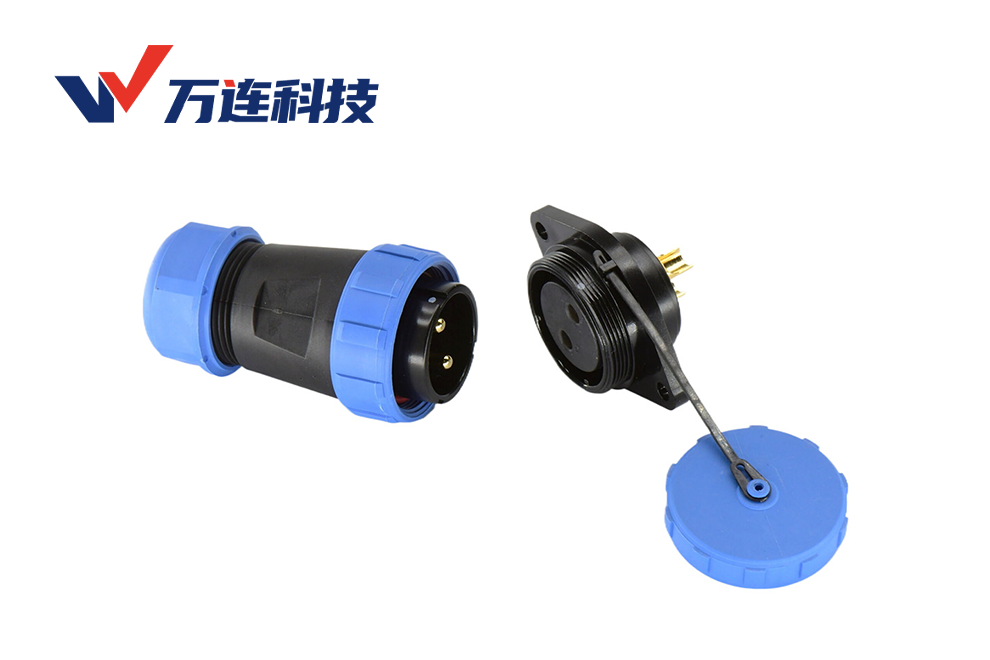

高频振动环境:机器人关节、风电变桨系统、高速传送带等,振动频率10-2000Hz、加速度≥5g的场景,卡口式的双级锁定结构能有效抵御振动松脱。

快速装配需求:自动化生产线、批量装配的设备,卡口式可缩短80%安装时间,降低人工成本。

空间受限部位:设备内部狭小空间或需盲插的场景,1/4圈锁定无需反复调整角度,操作更便捷。

2.仍选螺纹式的特殊情况

超高压场景:270V以上高压电源系统,螺纹式的连续啮合结构密封性能更优,搭配IP67防护设计可避免高压泄漏。

半永久性安装:如设备内部固定连接,无需频繁插拔,螺纹式的机械强度优势可充分发挥。

极端压力环境:深海探测、高压舱等场景,螺纹式的轴向压力承载能力更强,不易因压力变化导致密封失效。

高振动环境选型的核心逻辑是抗振优先、兼顾效率:优先评估振动频率与加速度,再结合安装频率与空间条件决策。2026年国产卡口式航空插头已实现技术突破,部分产品通过DO-160G航空标准认证,在抗振性与耐用性上比肩国际品牌,且价格仅为进口产品的60%-70%,成为高振动场景的高性价比之选。选择时需核实振动测试报告与扭矩保持率数据,避免单纯追求高参数而忽视实际场景适配性。