2026年作为中国制造业转型升级的攻坚衔接期,智能制造2025战略深化推进与全球机器人商业化元年的双重浪潮,推动装配机器人从辅助生产工具跃升为制造业柔性升级的核心支撑。在新能源汽车、3C电子、半导体等下游产业产能扩张的牵引下,以及核心零部件国产化突破的赋能下,中国装配机器人行业正告别野蛮生长,步入质量提升、场景深耕、全球竞争的新阶段。

一、装配机器人综述:界定清晰,分类适配多元场景

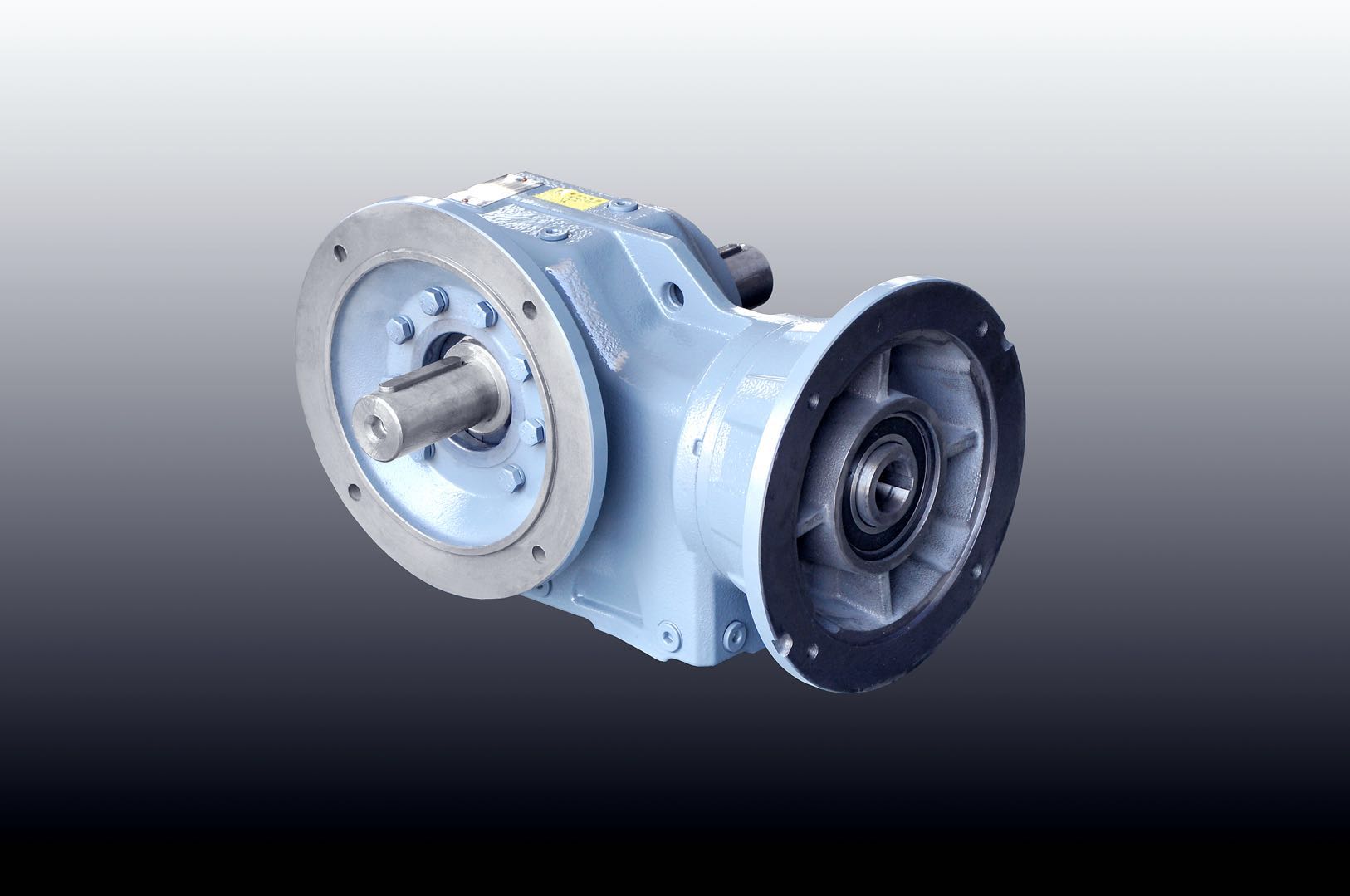

装配机器人作为工业机器人的核心细分领域,其行业界定依托国际与国内通用标准形成精准认知。国际层面,国际机器人联合会(IFR)2025年《世界机器人报告》将其界定为专门用于完成产品装配、零部件贴合、紧固等工序,具备高精度定位、柔性操作能力的专用工业机器人,核心评判标准聚焦重复定位精度、负载能力与装配节拍的协同适配性。国内层面,依据《机器人术语》(GB/T12643-2021)及工信部2025年修订的行业规范,结合本土制造业场景特点,进一步明确其适配中小企业生产需求,可实现单机独立作业或多机协同,涵盖装配全流程且能与生产线无缝衔接的属性,更侧重场景适配性与性价比导向。

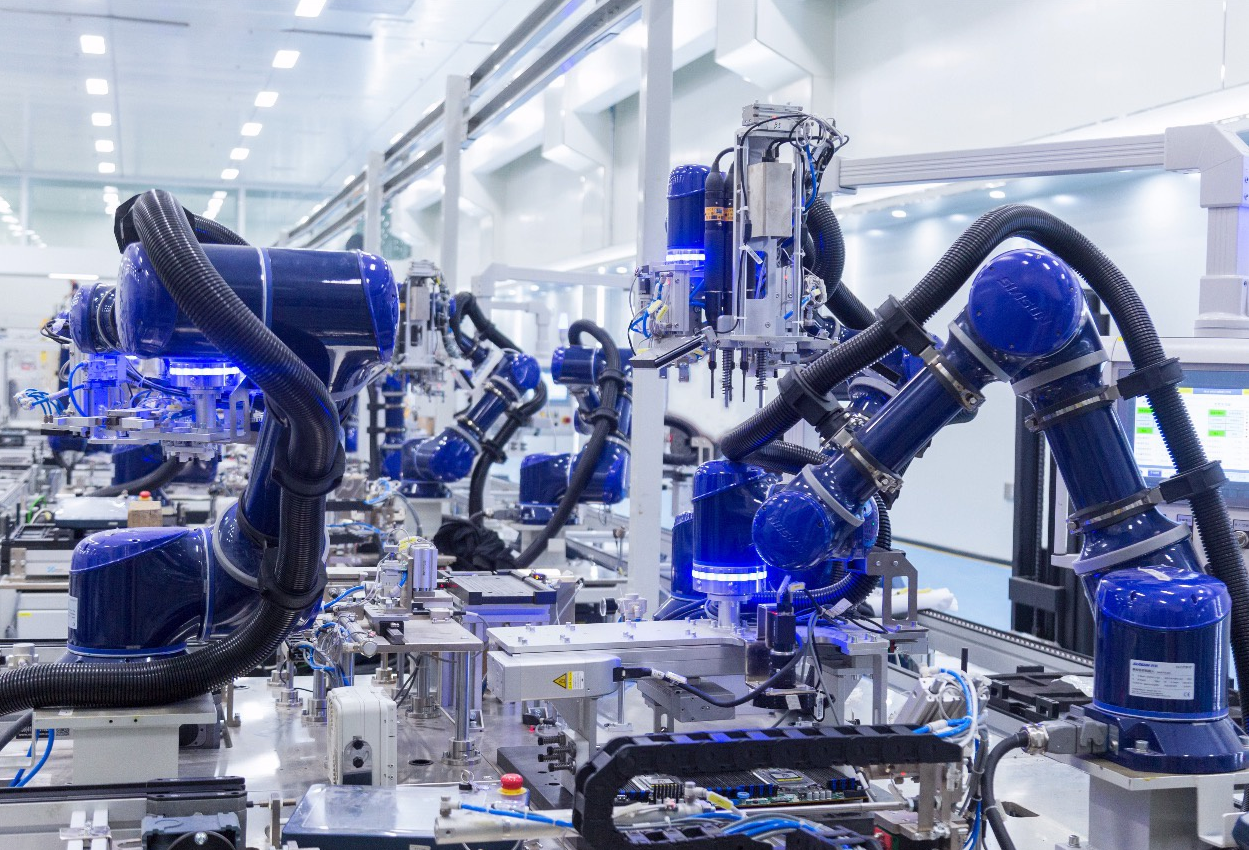

基于应用场景、结构类型与功能特性,中国装配机器人形成多元化分类体系,与下游产业需求高度绑定。按结构类型可分为SCARA机器人、六轴装配机器人、协作式装配机器人及Delta机器人:SCARA机器人凭借高速、高精度优势,占据3C电子、精密仪器装配场景60%以上市场份额;六轴装配机器人柔性较高,广泛应用于汽车零部件、新能源电池等复杂工序;协作式机器人依托人机协同安全特性,渗透至医疗器械、航空航天等高端领域;Delta机器人聚焦高速分拣与轻小型零部件装配,适配食品包装、电子元器件等场景。按应用场景可分为汽车、3C电子、新能源、医疗器械等装配机器人,不同类型产品在核心参数上形成差异化适配,构成覆盖中低端量产到高端精密装配的完整产品矩阵。

二、宏观环境分析(PEST):多维共振,赋能行业高质量发展

宏观环境形成政策引领、经济支撑、社会推进、技术驱动的协同格局,为装配机器人行业发展提供全方位保障。政策层面,形成顶层规划+专项支持+标准规范三维支撑体系:十四五机器人产业发展衔接政策明确,2026-2030年实现装配机器人国产化率突破60%、核心零部件自给率70%,并给予购置补贴与税收减免;工信部2025年启动核心技术攻坚专项,单个项目最高补贴5000万元;地方制造业集聚区配套15%-20%的投资补贴,同时国内标准逐步接轨国际,欧盟《机器协作安全标准2025》倒逼本土企业技术升级,目前29%的出口产品已符合该标准。

经济层面,制造业转型升级与新兴产业扩张形成双重拉动。2025年中国制造业增加值达40万亿元以上,工业自动化渗透率提升至28%,而装配环节自动化渗透率仅22%,与发达国家45%的水平差距显著,市场缺口广阔。2025年工业机器人行业投资同比增长18.7%,其中装配机器人占比达42%;机器人即服务(RaaS)等创新模式降低中小企业购置门槛,推动需求结构向中小企业延伸。同时,中国已成为全球最大单一装配机器人市场,2025年全球市场规模突破450亿美元,中国贡献率超35%。

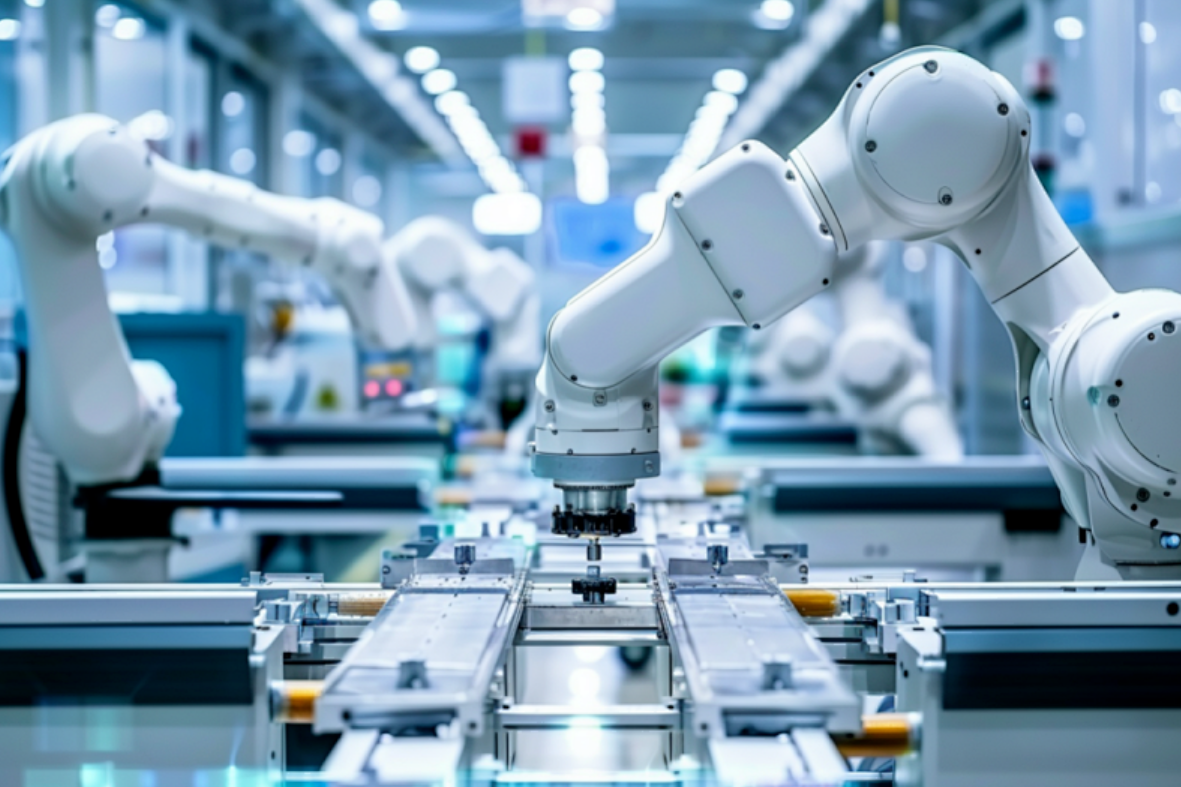

社会层面,劳动力结构变革倒逼机器换人加速。人口老龄化导致制造业青壮年劳动力缺口达1200万人,装配岗位缺口尤为突出,2025年装配机器人运维工程师需求12万名,现有人才仅满足43%。此外,装配工序的重复性、高强度特点降低年轻劳动力从业意愿,而装配机器人可将产品不良率大幅降低,东莞电子代工厂案例显示,引入视觉引导装配系统后不良率从2.1%降至0.3%,投资回收期缩短至8个月,契合制造业高质量发展需求。

技术层面,核心零部件国产化突破成为关键支撑,推动行业从进口依赖向自主可控转型。2025年核心零部件国产化率从2020年的11%提升至43%:减速器国产化率突破35%,绿的谐波、中大力德等企业实现量产;伺服电机国产化率达48%,汇川技术、台达电子产品接近国际水平;控制器国产化率提升至52%,新松、埃斯顿实现核心算法自主研发。连同时,视觉引导、力控装配等前沿技术与AI算法深度融合,使重复定位精度提升至±0.01mm,物理AI技术突破使编程成本下降60%,进一步降低应用门槛。

三、行业发展现状及市场痛点:机遇与挑战并存

中国装配机器人行业历经起步期(2015年前)、成长期(2015-2020年)、加速期(2020年后)三个阶段,已形成研发-生产-应用完整产业链雏形,2025年市场规模突破157.5亿美元,同比增长16.3%,但同时面临诸多痛点制约发展。

进出口贸易呈现进口下降、出口增长态势,反映国产替代加速。2025年一季度进口组装机器人数量同比下降18%,进口额同比下降12.4%,进口产品以高端机型及核心零部件为主;出口额同比增长27.8%,以中低端机型为主,主要出口至东南亚、中东等市场,但高端机型出口占比仅18%,受欧美贸易壁垒影响较大。

市场主体呈现外资主导高端、本土占据中低端的格局,规上企业数量达326家(2025年),较2020年增长89家,其中专精特新企业47家。外资企业(发那科、安川等)占据高端市场70%以上份额,本土企业分为龙头企业(自主研发)、中小企业(差异化竞争)两类,但同质化竞争较为严重。

供给与需求呈现供需失衡、结构不均特点。供给端,2025年产量达18.7万台,同比增长21.5%,但主要聚焦中低端产品,高端精密、协作式机器人供给不足,高端产品产量仅占12%;需求端,新能源汽车、3C电子、半导体是核心领域,2025年需求占比分别达38%、29%、11%,新能源汽车电池装配线机器人渗透率从18%飙升至61%,光伏、半导体领域需求增速迅猛,需求结构向高端化升级。

行业核心痛点集中在四方面:一是核心技术瓶颈未突破,高端零部件仍依赖进口,专利转化率仅为日本的1/3;二是中低端市场同质化竞争激烈,企业聚焦价格战,产品附加值低;三是复合型人才缺口突出,高端研发与一线运维人才双重短缺;四是产业链协同不足,上下游衔接不紧密,行业标准不统一,影响产品兼容性。

四、产业链全景梳理:协同不足,结构有待优化

中国装配机器人产业链呈现上游集中、中游分散、下游多元格局,涵盖上游原材料及核心零部件、中游整机制造、下游应用及系统集成三大环节,各环节协同效应不足,整体竞争力有待提升。

上游市场为行业基础支撑,包括原材料与核心零部件,价格传导机制明显。原材料中,传统金属材料(钢材、铝合金等)供应充足,价格波动幅度5%-8%;新材料(碳纤维等)应用比例仅15%,主要依赖进口,制约机器人轻量化升级。核心零部件占整机成本60%以上,六大类零部件国产化率差异显著:减速器、伺服电机、控制器国产化率分别达35%、48%、52%,连接器、专用芯片、传感器国产化率较低,分别为38%、25%、32%,高端专用芯片被国际巨头垄断,存在供应链风险。2025年上游核心零部件价格同比上涨7.2%,直接导致整机价格上涨4.5%,挤压中游利润。

中游为产业链核心,呈现分散竞争、高端缺失格局。细分市场中,SCARA机器人CR5达65%,埃斯顿、新松等企业主导;六轴机器人CR5达48%,外资主导高端市场;协作式机器人CR5仅32%,处于快速发展期;Delta机器人外资主导,本土份额不足20%。2025年各细分市场规模占比:SCARA机器人42%(增速18.5%)、六轴机器人35%(增速22.3%)、协作式机器人15%(增速38.7%)、Delta机器人8%(增速16.2%)。中游企业普遍研发投入不足,同质化严重,盈利能力较弱。

下游为需求核心牵引,2025年系统集成市场规模达980亿元,同比增长23.7%,集成企业达870家,多为中小型企业。应用领域多元化,汽车制造、3C电子为核心,需求占比分别达38%、29%;新能源、半导体等新兴领域需求增速迅猛,医疗器械、航空航天等高端领域应用比例较低但潜力巨大,构成行业长期增长动力。

五、行业市场前瞻:潜力巨大,趋势明确

SWOT分析显示,行业机遇与挑战并存:优势在于产业链完整、政策支持力度大、市场需求广阔;劣势集中在核心技术薄弱、同质化竞争、人才缺口、协同不足;机遇来自制造业升级、国产化突破、新兴产业扩张、全球机器人商业化;威胁主要是外资竞争、贸易壁垒与产能过剩风险。

发展潜力方面,2026-2032年需求年均增速维持在18%-22%,高端产品增速达25%以上。目前装配机器人国产化率仅43%,高端产品不足20%,相较于发达国家70%以上的国产化率,进口替代空间广阔,预计2032年国产化率突破75%,高端产品突破50%,成为全球行业增长核心引擎。

发展前景预测显示,市场规模与产量将持续高速增长:2025年市场规模157.5亿美元、产量18.7万台,预计2026年达186亿美元、22.7万台,2032年突破680亿美元、75万台,2026-2032年年均复合增长率分别达23.5%、21.8%。产品结构持续优化,2032年高端产品市场规模占比达45%以上;应用结构向高端升级,2032年新能源汽车、半导体需求占比达55%以上;进出口方面,出口额2032年达180亿美元,年均增长28%,进口持续下降,进口替代进程深化。

2026-2032年行业将呈现四大核心趋势:一是高端化转型加速,核心零部件国产化持续突破,高端产品进口替代深化;二是智能化水平提升,AI大模型与前沿技术深度融合,实现无人化装配,编程成本持续下降;三是产业链协同化发展,上下游企业加强合作,行业标准逐步统一,产业集群效应凸显;四是全球化布局提速,本土企业拓展海外新兴市场,逐步进入欧美高端市场,打造全球核心制造基地。

2026-2032年是中国装配机器人行业高质量发展的关键机遇期,制造业升级、技术突破、政策支撑与需求释放,将推动行业从规模扩张向质量提升、从进口依赖向自主可控跨越。当前行业痛点将随研发投入增加、国产化突破与产业链协同加强逐步缓解,行业潜力持续释放。未来,中国装配机器人行业将崛起为全球核心力量,满足国内制造业柔性升级需求,同时参与全球竞争,为智能制造产业升级提供重要支撑。行业参与者需立足优势,聚焦核心技术、细分场景与全球化布局,把握发展机遇,实现高质量发展。