智能仓储场景中,传统螺纹连接器的低效运维已成为效率瓶颈——自动化设备需高频维护,而对准-拧螺丝-拆线的传统流程,让单次维护停机时间长达15-20分钟,直接影响仓储吞吐效率。2025年中国智能仓储市场规模突破2800亿元,自动化设备密度较2020年提升3倍,AGV、分拣机、立体仓库堆垛机的日均维护频次增至4-6次。快速插拔圆形连接器凭借盲插、卡扣锁紧等设计,将维护时间从分钟级压缩至秒级,万连科技产品已在物流园区规模化应用,成为仓储降本增效的组件。

一、场景痛点:传统连接器的三大效率阻碍

物流仓储自动化设备的高频维护需求,与传统连接器的特性形成尖锐矛盾:

空间限制对准难:AGV底部、堆垛机立柱间隙等连接部位常处于狭小封闭空间,传统螺纹连接器需肉眼对准螺孔,单次插合耗时10-15秒,维护人员需弯腰、登高操作,效率低下;

频繁插拔易失效:分拣设备传感器每日需多次校准,传统连接器触点经数百次插拔后易氧化,接触电阻从3mΩ升至15mΩ,引发信号误报;

停机成本高企:据行业数据,智能仓储每小时停机损失约5-8万元,传统连接器导致的日均维护停机4-6小时,成为成本控制的隐形漏洞。

二、设计亮点:盲插+卡扣,重构连接效率

快速插拔圆形连接器通过结构创新,精准破解传统痛点,核心设计亮点集中在两点:

- 盲插功能:无需对准,适配狭小空间

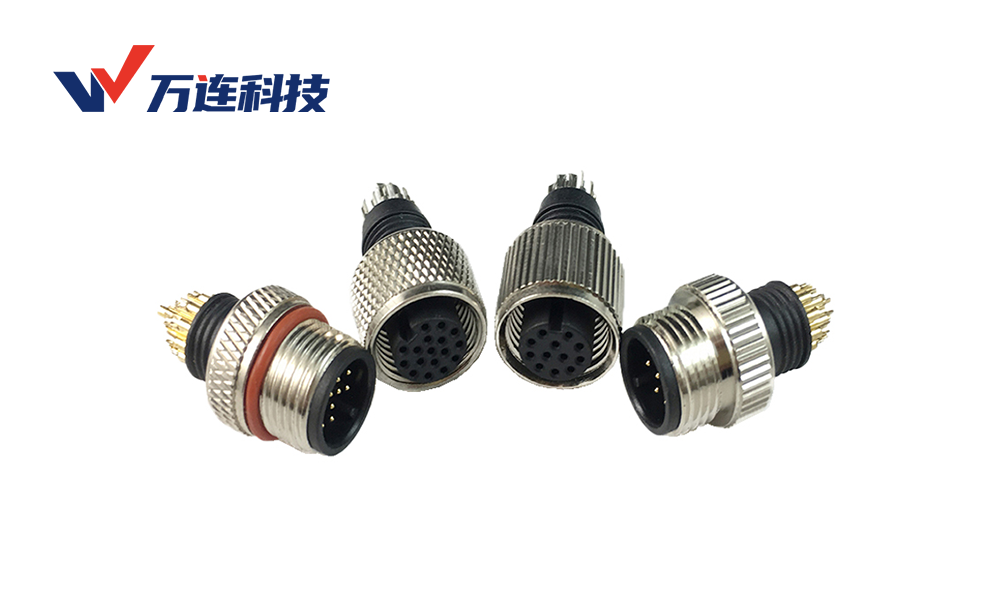

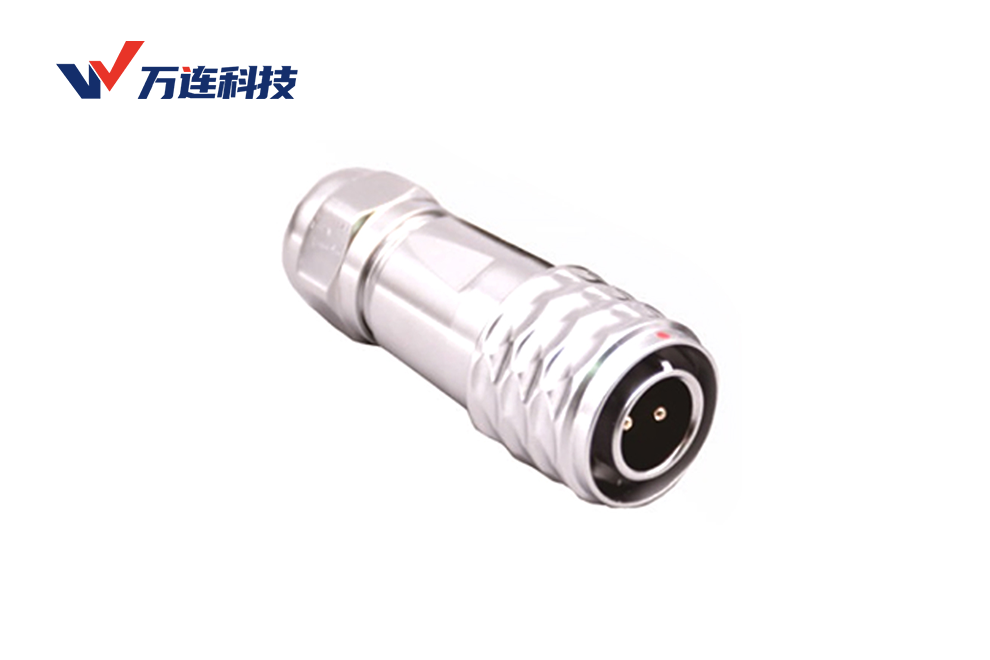

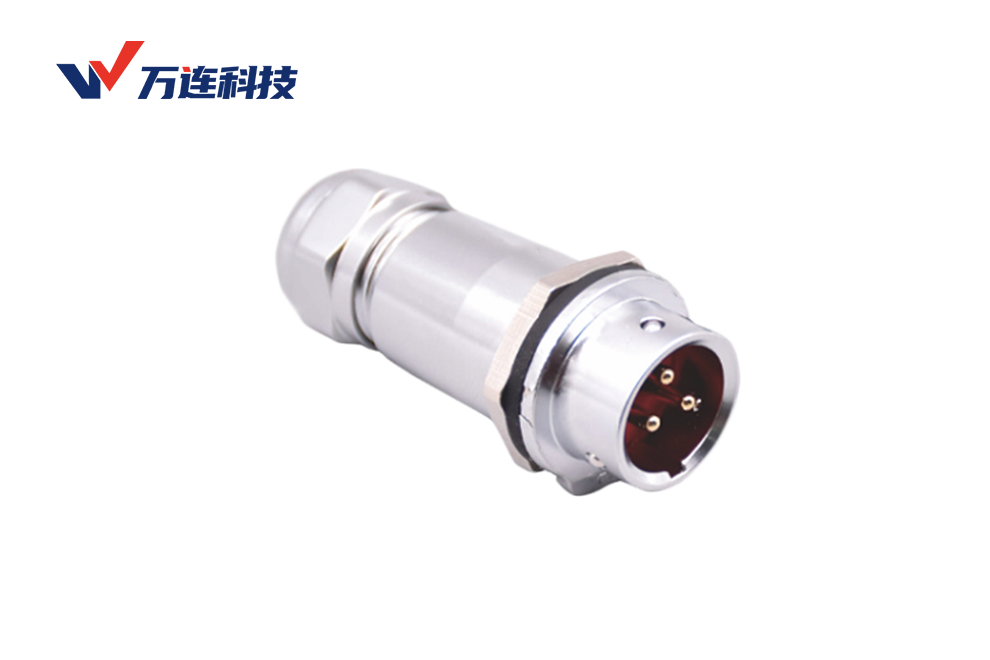

采用导向锥+浮动触点设计,允许±3mm错位偏差,插头插入时通过导向锥自动校正角度,无需肉眼观察。万连科技DF系列推入式连接器的导向锥采用耐磨PA66+30%玻纤材质,经1万次插拔测试无变形;浮动触点选用高弹性铍铜合金,错位状态下接触电阻波动≤2%,适配堆垛机高空狭小空间、AGV底部等难下手的连接部位,单次维护时间从20分钟缩短至2分钟。

- 卡扣式锁紧:一秒插合,替代螺纹拧转

万连科技DS系列采用按压-卡扣结构,插合时推入即锁紧(1秒内完成),分离时按压解锁键即可拔出,操作效率比传统螺纹快10-15倍。卡扣采用高弹性铍铜材质,经5000次插拔测试后,锁紧力衰减≤10%(仍≥80N),远超仓储年均200-300次的插拔需求。部分型号还增加二次锁紧装置,避免设备运行中因振动意外脱落,适配AGV高速行驶、分拣机高频振动场景。

三、效率与成本:数据见证运维变革

- 运维效率显著提升

单设备维护:传统连接器需2人配合,平均耗时18分钟;快速插拔款1人30秒即可完成,效率提升36倍;

整仓效率:头部电商仓储引入后,AGV日均停机时间从4.2小时降至0.8小时,分拣设备维护间隔从2小时延长至8小时,整体处理能力提升28%;

操作体验:盲插+卡扣设计减少弯腰、登高操作,维护人员单日体力消耗降低60%。

- 综合成本大幅降低

停机成本:按每小时停机损失6万元计算,日均停机从4小时减至1小时,日节省18万元,年省超6500万元;

人力成本:单人即可完成维护,团队规模可缩减50%,年均人力成本节省超100万元;

耗材成本:触点采用黄铜镀金材质,耐插拔寿命超5000次,是传统连接器的2.5倍,减少频繁更换支出。

四、典型应用:覆盖仓储核心设备

- AGV:快速充电与模块连接

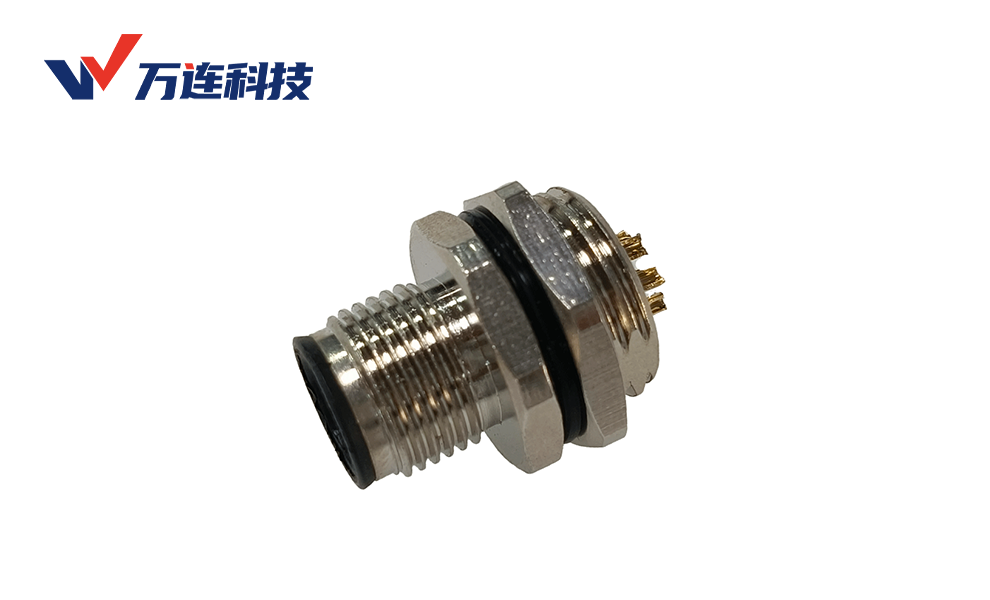

万连科技M12快速插拔连接器(IP67防护)适配AGV充电接口与传感器连接,单次充电对接时间从15分钟缩至1分钟,日均充电次数从3次增至8次,满足24小时不间断分拣需求,充电接口故障率从12%降至0.3%。

- 分拣设备:传感器快速校准

卡扣式连接器可直接插拔传感器线缆,无需拆线,单台传感器维护时间从18分钟减至2分钟,错分率从0.3%降至0.05%,大幅降低分拣失误损失。

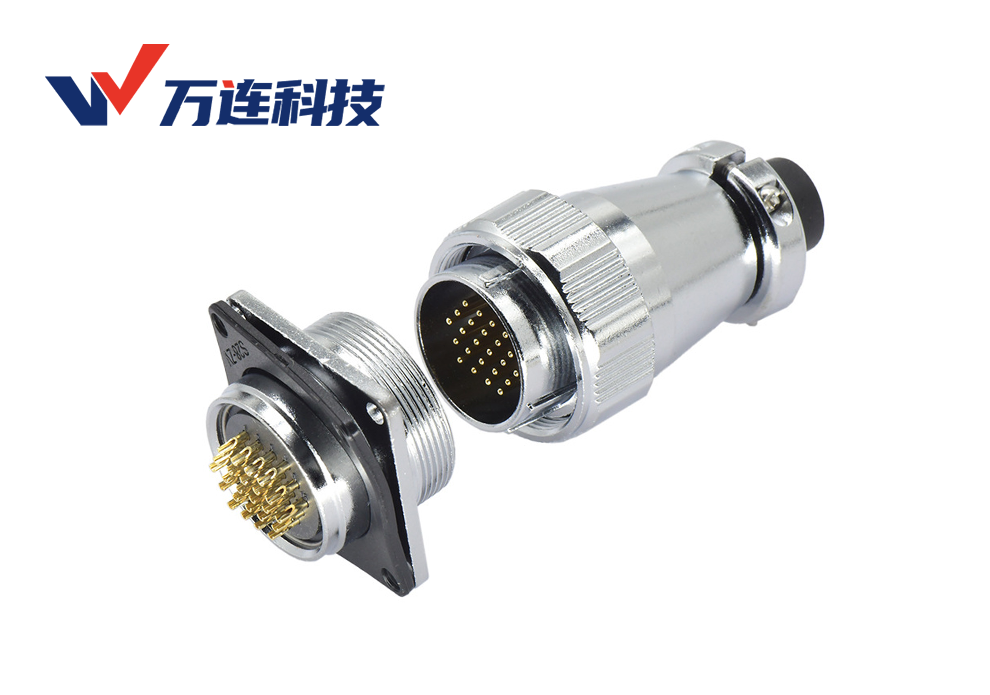

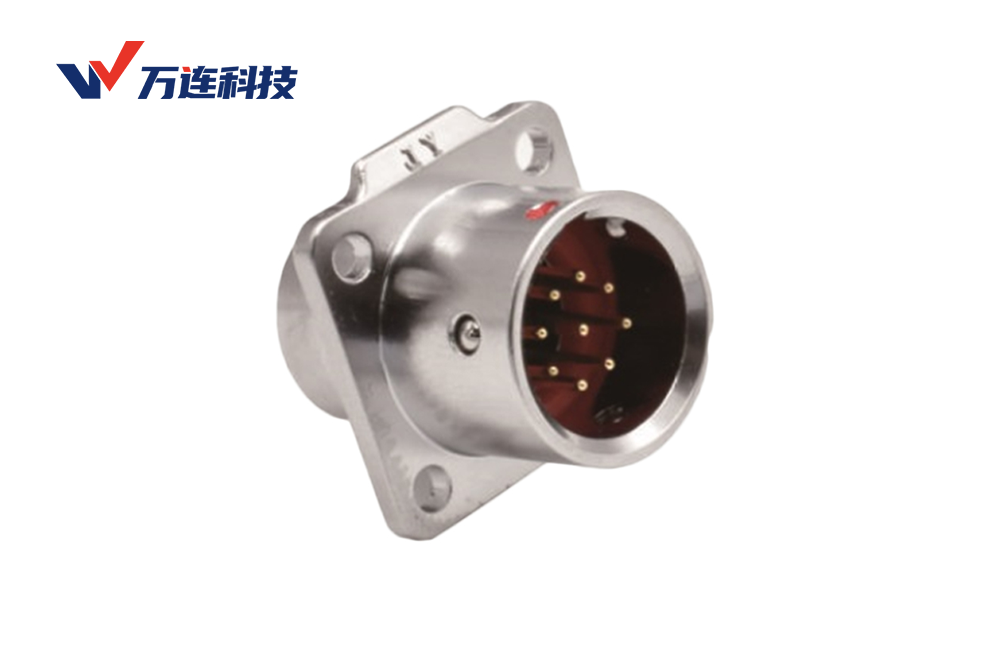

- 立体仓库:堆垛机高空维护

GX系列盲插款+金属外壳设计,适配堆垛机升降电机与编码器连接,维护无需搭建脚手架,单次维护时间从45分钟缩至15分钟,减少高空作业风险。

五、选型建议:平衡效率与场景需求

- 按设备选规格:AGV选M8/M12小体积款,分拣机选IP67防护款,堆垛机选金属外壳抗振款;

- 功能适配:狭小空间必选盲插款,高频插拔选卡扣式,振动场景加选二次锁紧;

- 参数核查:接触电阻≤5mΩ、防护等级≥IP67、插拔寿命≥5000次,需提供IEC 61076标准认证及测试报告;

- 服务保障:优先选择提供24小时技术支持、小批量快交期服务的供应商,确保适配效率。

快速插拔圆形连接器通过结构创新,将仓储运维从小时级推向分钟级,成为智能仓储精益运营的关键支撑。选择适配的产品,不仅能减少停机损失,更能优化维护体验、控制综合成本,为仓储高效运转筑牢连接根基。