在工业连接器的技术体系中,设备微型化与可靠性需求的矛盾日益凸显。当直头M12连接器在机械臂关节的狭小空间中因轴向布线导致线缆磨损,或在AGV车载设备的高频振动中出现接触电阻波动时,万连科技的M12连接器90°弯头结构的工程价值正以几何级数释放。

这种看似简单的角度改变,实则是工业连接器从功能满足向性能突破进化的关键节点——其设计逻辑深度融合空间包络理论、力学传递优化及场景适配原则,在紧凑性、可靠性与耐久性的三角博弈中实现了系统性突破。万连M12弯头圆形连接器的存在绝非简单的方向调整,而是对设备布线的空间约束、力学传递、疲劳寿命及安装逻辑的系统性重构。这种重构的底层逻辑,源于设备微型化刚性需求。

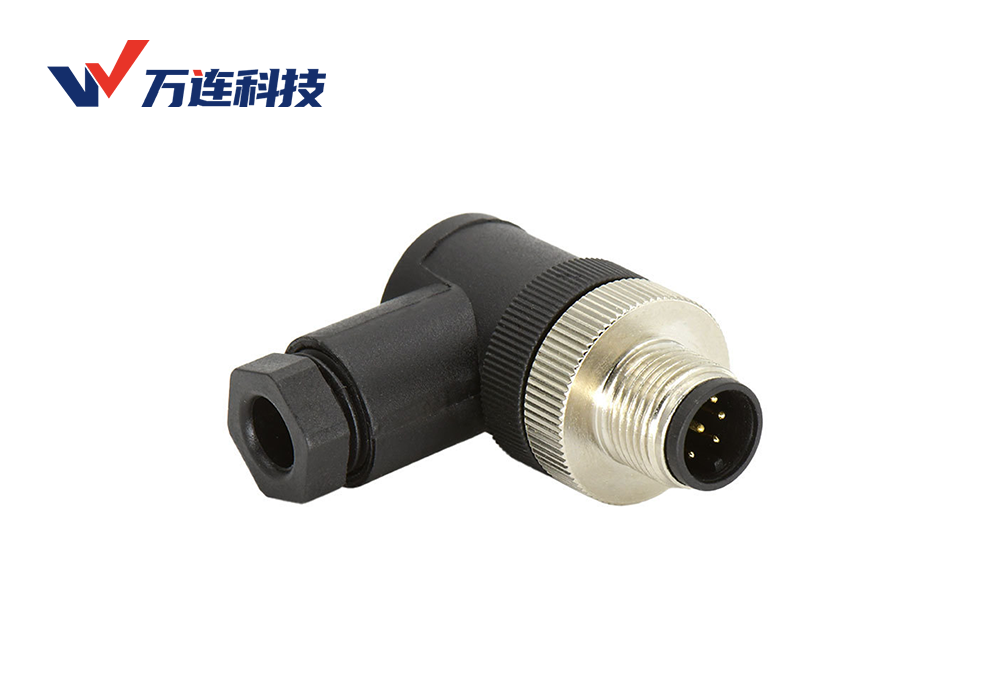

(图1)

空间维度的重构:从轴向依赖到径向拓展

工业设备的小型化趋势,本质是对内部空间的极致压榨。直头M12连接器的轴向延伸特性,使其在设备内部形成空间冗余。根据机械设计的空间包络模型,直头需预留至少80mm的轴向安装间距(含线缆弯曲半径),而径向空间往往因结构布局存在很大空隙。万连M12弯头的90°转向,将布线维度从轴向单一化转化为径向多元化,使径向空间占用压缩至40mm以内,空间利用率提升50%。

这种空间重构的核心价值,在协作机器人关节(活动半径≤150mm)中尤为显著:万连M12弯头允许线束紧贴关节外壳布线,避免与机械臂运动轨迹干涉,同时为电路板微型化释放20%冗余空间。从三维建模的角度看,弯头通过空间维度优先级的颠覆,将轴向瓶颈转化为径向优势,本质是对设备内部拓扑结构的重新定义。

在AGV车载设备的薄型化设计中,万连M12弯头的横向出线特性进一步凸显。传统直头连接器在100mm高度的机箱内需要占用60mm轴向空间,而弯头通过45°斜面优化,将轴向占用压缩至30mm,使设备可集成更多传感器模块。这种空间效率的提升,符合工业设备精密度的刚性需求——当轴向空间因结构紧凑成为瓶颈时,径向拓展成为破局关键,而弯头的设计逻辑正是对这一工程矛盾的精准回应。

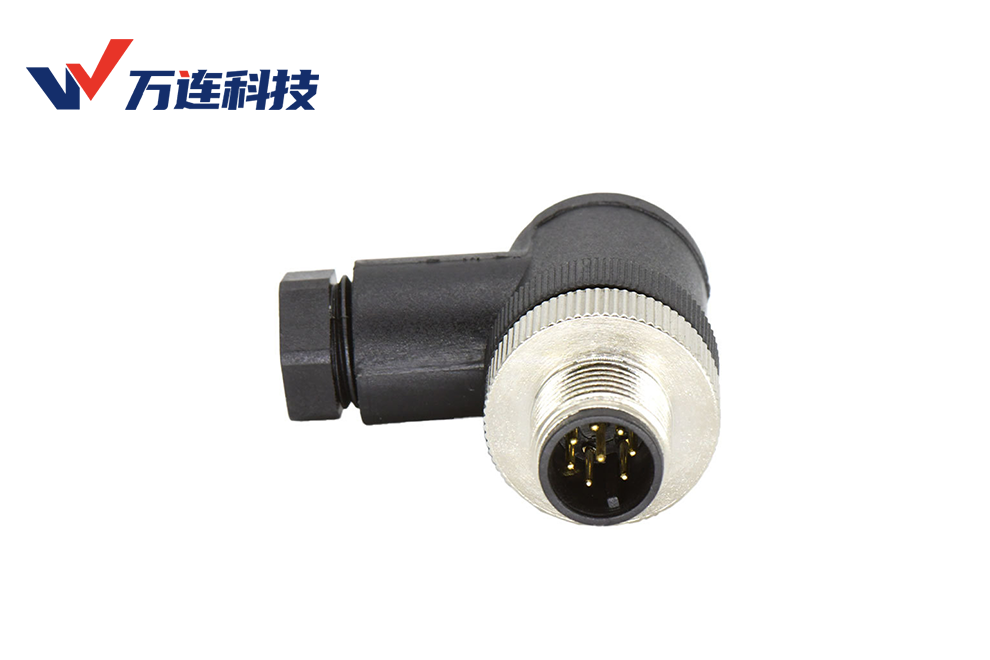

(图2)

力学传递的革新:从点受力到面分散的范式转换

线缆拉力对连接器的损伤,本质是应力集中的结果。直头结构中,拉力直接作用于触点,形成点受力模型:有限元仿真显示,100N拉力下,直头触点的应力集中系数达1.2(等效应力σ=120MPa),远超黄铜镀金触点的疲劳极限(80MPa)。而弯头通过外壳-夹紧圈的力分散结构,将拉力转化为外壳的周向应力,使触点应力集中系数降至0.78(σ=78MPa),接近材料疲劳极限的安全阈值。这种力学设计的突破,源于力的传递路径优化——将线-触点的直接作用,转化为线-夹紧圈-外壳的多级分散,从根本上重塑力学响应特性。

在汽车发动机舱的振动环境中,万连M12弯头的力学优势直接转化为可靠性提升。直头连接器因触点应力集中导致的信号丢包率为0.3%,而弯头通过力分散设计将丢包率降至0.05%,满足IEC60512振动测试≤10mΩ的严苛要求。在矿山设备的强冲击场景(10g加速度),弯头的触点松动概率比直头低70%,其核心在于梯形螺纹锁固结构提供的8N轴向锁紧力(直头为5N),使脱拔力达150N,超直头30%,杜绝线缆松脱风险。这种力学设计的革新,本质是对“材料-结构”协同效应的深度挖掘,通过结构创新弥补材料性能的固有局限。

疲劳寿命的突破:基于应变优化的材料学革命

线缆的弯曲寿命遵循应变-寿命曲线(S-N曲线),其关系可表述为幂函数N∝R 1.2,N为循环次数,R为弯曲半径。直头连接器因结构限制需保持弯曲半径R≥8D(D为线径),导致疲劳寿命仅50万次;而万连科技设计的M12弯头圆形连接器通过90°转向允许R≥5D,寿命跃升至120万次,提升2.4倍。这种突破的核心,在于弯曲应变的降低:更小的弯曲半径对应更低的应变幅(ε∝1/R),而M12弯头的结构设计使线缆弯曲应力分布更均匀,避免局部应变集中。

从材料学角度看,我们了解到铜导体的疲劳极限会随应变幅降低呈指数级提升。M12弯头允许的小弯曲半径使应变幅从直头的0.2%降至0.12%,疲劳寿命的提升符合Coffin-Manson方程Nf∝ε-m(m为材料常数)。在自动分拣机的摆臂机构(日均弯曲2000次)中,弯头支持设备全生命周期(8年)免维护,而直头需要每1.5年更换线缆。这种寿命的延长,本质是结构设计对材料疲劳特性的精准利用——通过优化弯曲路径,使材料在更低应变水平下工作,从而释放其潜在性能。

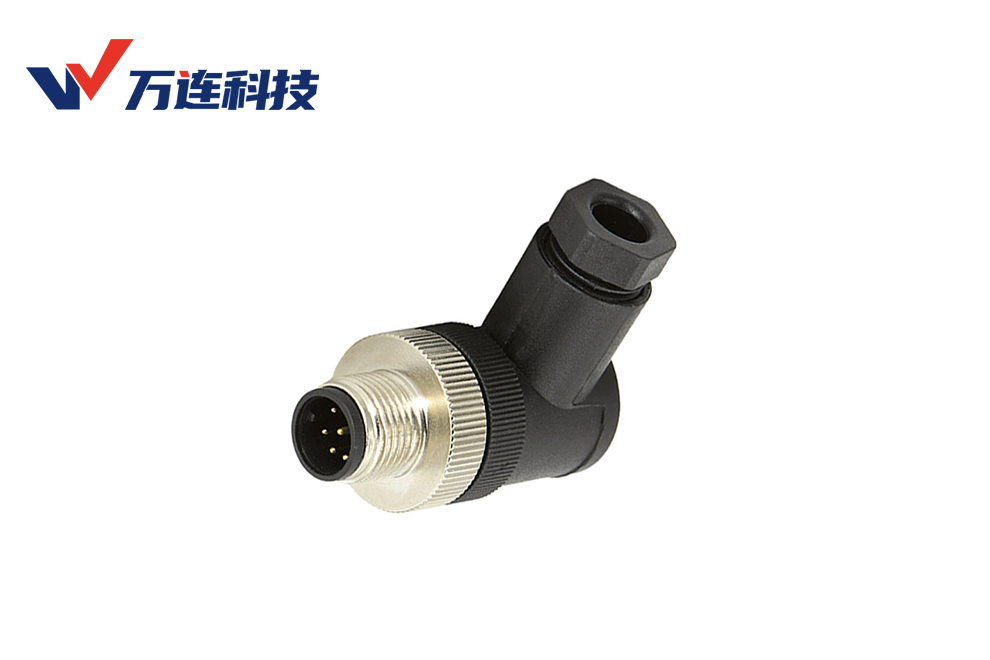

(图3)

安装逻辑的进化:多向接线的场景适配革命

直头的轴向接线逻辑在复杂工况中暴露出天然缺陷:高空安装时,轴向进线需克服重力提拉,增加工时与失误率;壁装设备中,轴向接线易与操作区冲突。弯头的径向接线革命基于人机工程学原理重构安装逻辑.例如,在光伏逆变器户外安装中,采用万连M12弯头可从底部径向进线,利用重力引流减少雨水轴向渗入路径,使防水失效概率降低60%;同时,径向接线将高空作业工时从40分钟压缩至15分钟,符合操作维度优化的工程原则(减少垂直方向的力臂,提升操作稳定性)。

在医疗设备的壁装接口,如MRI机房,M12弯头的侧面进线设计进一步体现场景适配性。传统直头连接器的轴向接线会占用设备面板的操作区域,而弯头的横向出线可避开操作区,避免人机交互冲突。这种安装逻辑的进化,本质是需求驱动的设计迭代——当轴向接线的物理限制成为效率瓶颈时,径向接线通过改变力的作用方向,实现安装效率与环境适应性的双重提升。

防脱、防滑与密封的系统性强化

弯头的工程优势最终落地于结构细节的协同设计。夹紧圈的防滑齿纹使摩擦系数从0.3升至0.5,在船舶绞缆机的频繁启停中,线缆滑移量减少60%,避免绝缘层磨损导致的短路风险。这种设计并非孤立的摩擦力增强,而是与力学传递的面分散形成协同——齿纹增强界面附着力,配合应力分散设计,从根本上抑制线缆位移。

在密封性能方面,万连M12弯头圆形防水连接器采用与直头相同的氟胶圈压缩比(30%-40%),通过15°斜面优化密封面,确保IP68防护不受方向影响。在100米水深的深海探测设备中,弯头与直头等效实现72小时防水,证明径向转向不牺牲防护性能。这种密封设计的突破,源于对流体力学-材料弹性耦合效应的深刻理解,斜面结构使密封圈在不同方向受力时保持均匀压缩,从而维持密封完整性。

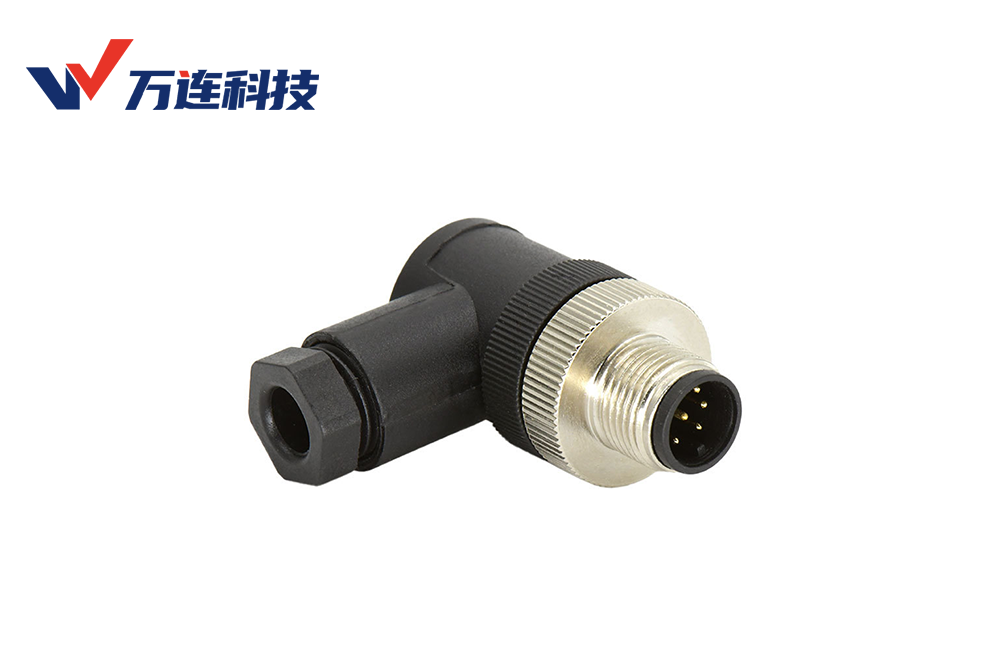

(图4)

工程进化的底层逻辑

M12弯头的设计哲学,是一场结构-力学-场景的协同革命:空间重构释放设备潜力,力学革新突破可靠性瓶颈,疲劳优化延长生命周期,安装进化适配复杂工况,细节强化保障极端环境。这种革命的本质,是万连科技的工业连接器从功能满足向性能突破的进化,每一处结构设计的调整,都对应着一类工程痛点的理论级破解。当直头的固有缺陷成为行业共性问题时,万连科技的M12弯头以系统性的设计逻辑,重新定义了工业连接器的工程边界。万连科技团队的工程创新,始于对既有范式的质疑,成于对物理规律的精准把握,最终沉淀为对工业场景的深度赋能。

.png)