在工业自动化向全域感知升级的进程中,光电传感器:激光雷达、视觉相机、漫反射传感器等正成为智能产线、物流仓储、精密制造的眼睛——其需实时传输高分辨率图像、激光测距信号,且工作环境常伴随电机、变频器产生的强电磁干扰,以及粉尘、油污、机械振动等复杂工况。这些需求对连接器的抗干扰能力、信号完整性、环境耐受性提出了严苛要求。

传统连接器却难以适配:普通端子式连接器缺乏有效屏蔽,在500MHz电磁环境下串扰抑制仅≤15dB,导致光电传感器信号误码率升至10-6;IP54级防护在粉尘车间易因积灰引发接触不良;而卡扣式结构在10-500Hz振动下,每月平均出现2次信号中断。在此背景下,万连科技M12圆形连接器凭借针对性的抗干扰设计与工业级可靠性,成为光电传感器专用连接方案的核心选择。

光电传感器场景:从抗干扰到环境耐受

万连M12连接器的设计完全对标光电传感器高保真传输、强抗干扰、耐复杂工况的需求。

Ⅰ.抗干扰设计,守住光电信号的纯净度

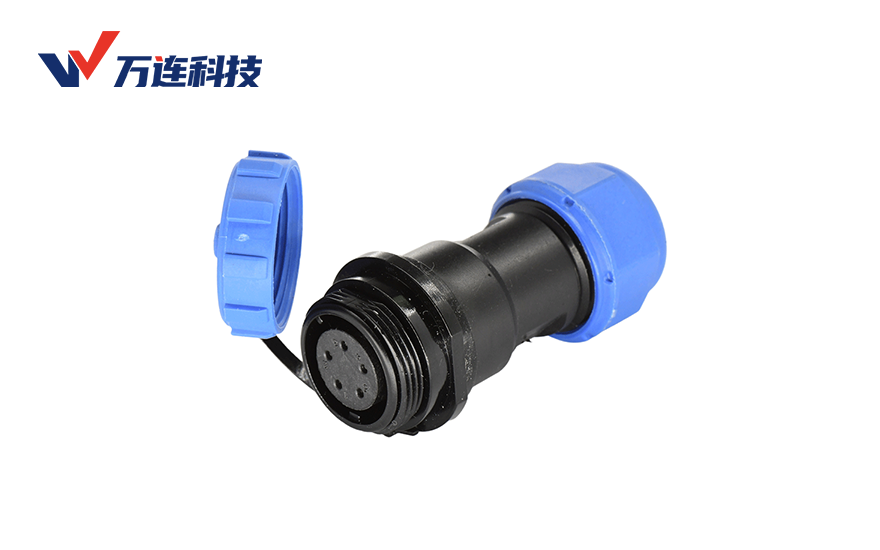

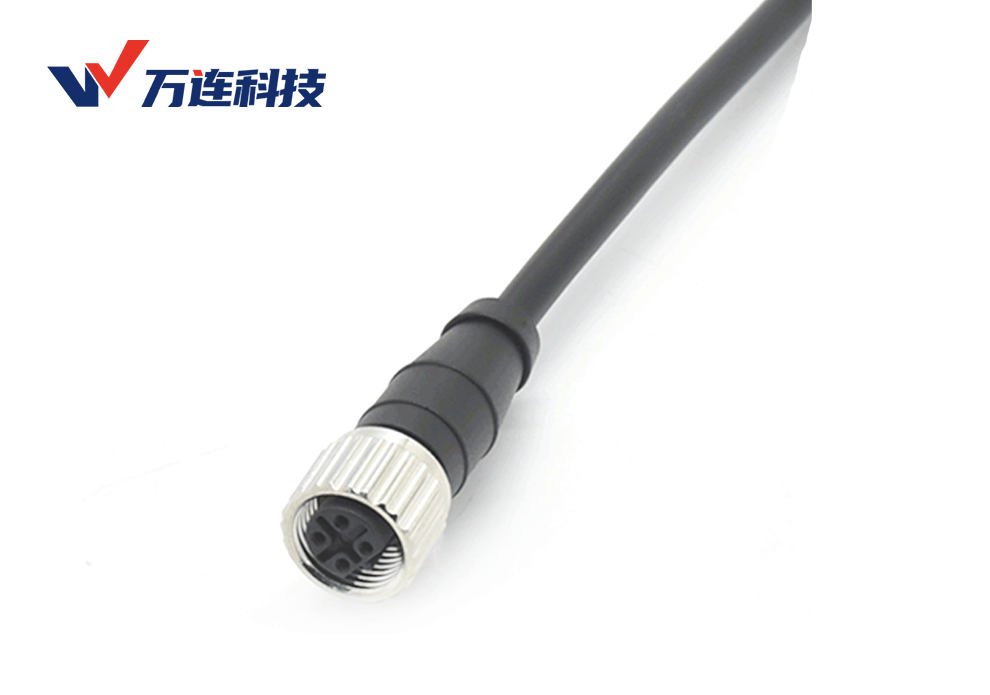

光电传感器的信号多为模拟量(如4-20mA电流信号)或高速数字量(如GigE视觉相机的1Gbps以太网信号),易受工厂电磁环境干扰。万连M12一体式线束采用“双重屏蔽+阻抗精准控制”方案:

屏蔽结构:线束外层为铜编织网(覆盖率≥90%)+内层铝箔复合屏蔽,屏蔽效能≥60dB(500MHz),可有效阻隔电机、变频器产生的电磁辐射。实验验证显示:在距离10kW变频器1米处,采用该屏蔽设计的M12连接器,光电传感器信号误码率从传统连接器的10⁻⁶降至10⁻¹⁰,完全满足精密定位(误差≤0.1mm)的信号需求;

阻抗匹配:通过精密注塑的PPS绝缘体,将阻抗严格控制在100Ω±10%(适配以太网差分信号),插入损耗≤1.2dB(200MHz),在10米传输距离内,激光雷达的测距数据波动≤0.05mm,避免因阻抗不匹配导致的信号反射损耗。

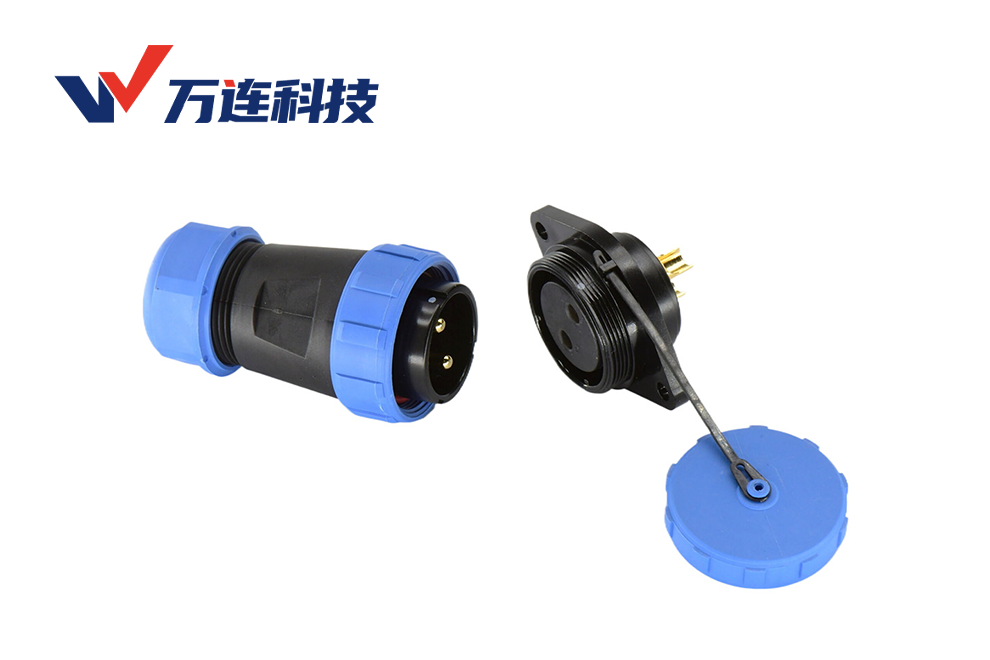

Ⅱ.机械可靠性,应对动态工况的稳定性

光电传感器常安装于传送带、AGV小车等移动部件,需耐受持续振动与频繁维护插拔:

抗振动性能:采用6H级精度螺纹+防松纹路设计,在10-500Hz正弦振动测试(振幅0.5mm,加速度10g)后,接触电阻变化≤8mΩ,远低于工业级失效阈值(30mΩ)。在智能物流AGV项目中,搭载该连接器的激光雷达,在连续几百小时颠簸运行后,未出现一次信号中断;

插拔寿命:黄铜镀金触头(镀层厚度≥0.5μm)经500次插拔测试后,磨损量≤0.1μm,插拔力稳定在8-35N,既便于现场维护时的传感器拆装,又避免因插拔磨损导致的接触不良。

Ⅲ.环境适应性,抵御工业场景的复杂作业环境

工业现场的粉尘、油污、温度波动,是光电传感器连接器的另一大挑战:

防护等级:标准款达IP67防护(1米水深浸泡30分钟无进水),定制款支持IP68(2米水深浸泡1小时无渗漏),在面粉加工厂、喷涂车间等粉尘密集环境中,可有效防止积灰导致的绝缘电阻下降(实测6个月后绝缘电阻仍≥1000MΩ);

耐温与耐化学性:外壳采用PA66+30%玻纤增强材料,工作温度覆盖-40℃~+85℃,在-40℃低温存储24小时后,插入损耗变化≤0.5dB,适配北方冬季户外设备;同时可抵御机油、切削液侵蚀,长期浸泡后(72小时)外壳体积变化率≤2%,绝缘性能无衰减。

万连M12连接器为光电传感器带来的价值不仅限于技术适配,更体现在全生命周期成本优化:虽初始采购成本比普通连接器高20%,但寿命长达3年(传统连接器约1年),且维护频次降低,全周期成本反而下降。

未来,随着光电传感器向“更高分辨率-如4K视觉相机、更远测距-200米激光雷达”升级,万连M12连接器将进一步迭代:一方面集成MEMS温度传感器,实时监测触头温度与连接阻抗,实现预测性维护,避免突发故障;另一方面推动与OPENAlliance等国际组织的标准协同,统一光电传感器连接器的机械尺寸与电气参数,降低跨厂商适配成本,加速工业自动化的全域感知落地。