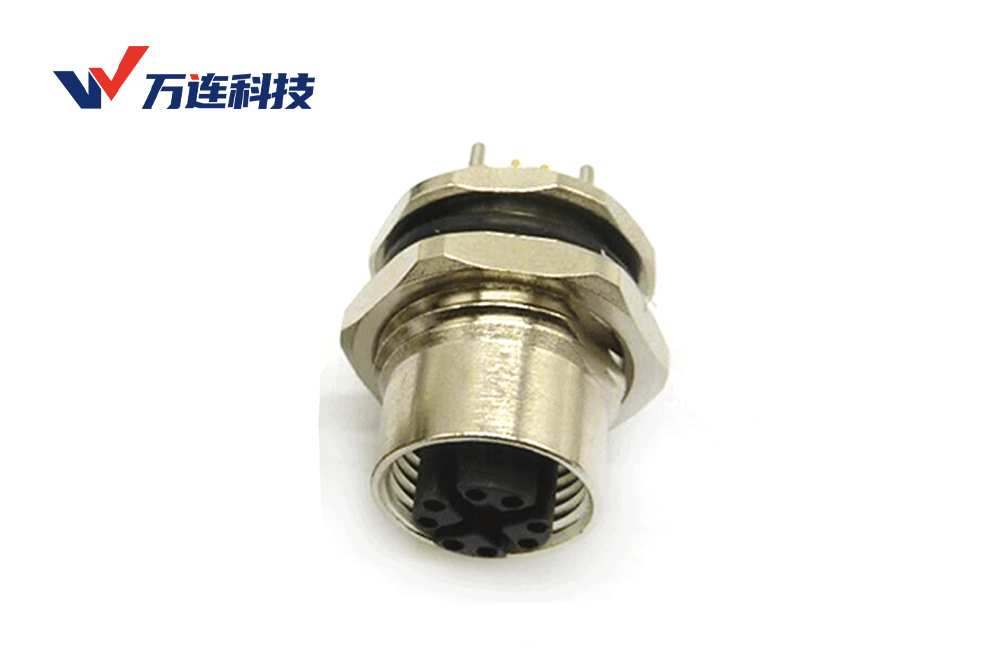

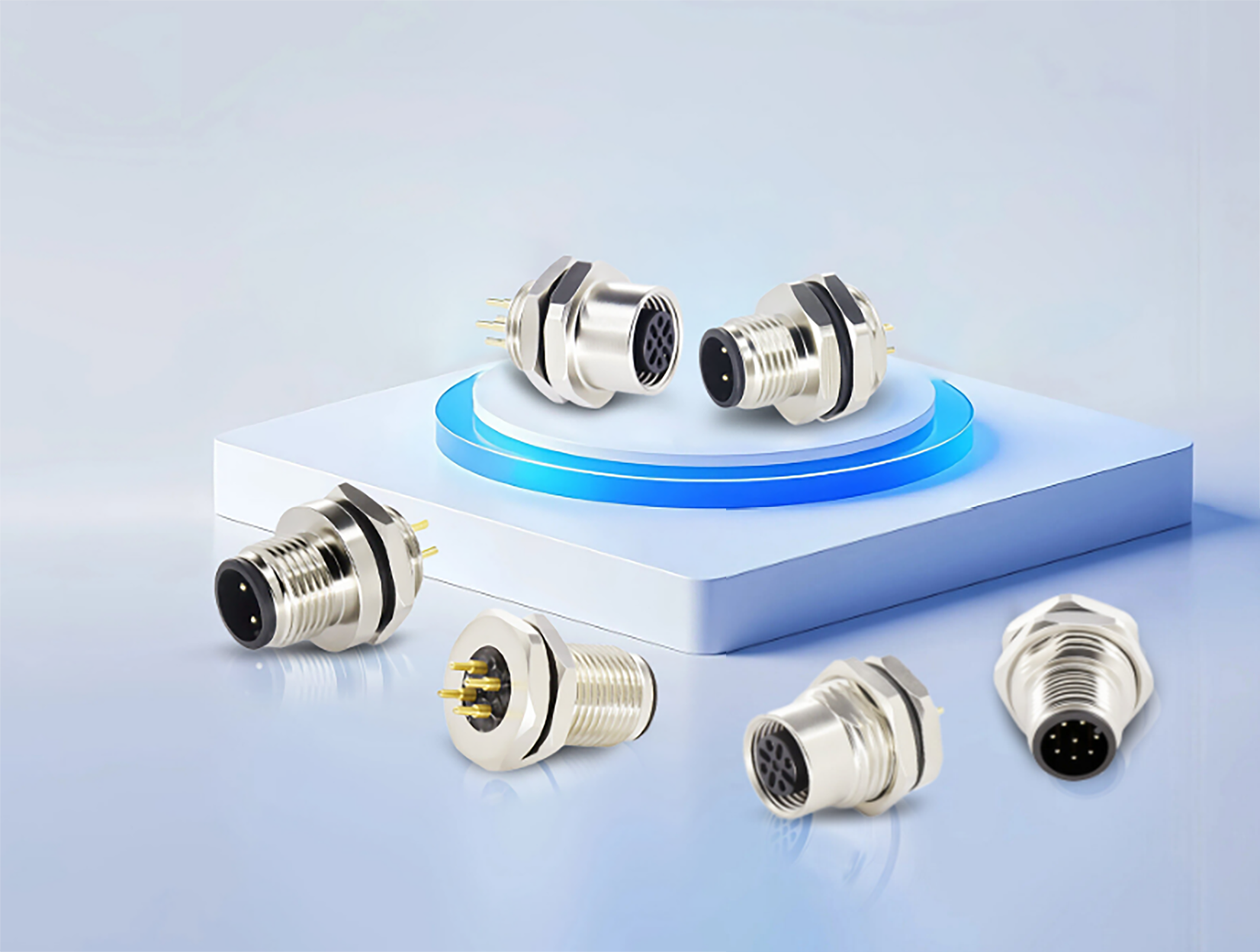

2025年工业连接技术迎来细分升级,协作机器人市场年增速达35%,智能传感设备渗透率突破60%,这些设备的精密连接需求推动面板安装连接器从边缘配件升级为系统可靠性核心。万连科技推出的M12前锁面板式连接器,凭借IP67防护与多编码兼容特性,成为智能工厂接口标准化的关键组件。面板安装技术正通过结构创新建立工业连接的可靠性标准,值得深入了解其技术特点与应用逻辑。

面板安装的核心优势:三维防护体系

面板安装连接器的核心价值在于构建“机械稳固-环境隔离-信号纯净”的三重保障。在机械稳定性方面,前锁式结构通过面板开孔形成刚性固定,万连科技M12连接器的螺纹预固定设计可承受10-2000Hz振动测试,接触电阻变化量≤5mΩ,远优于普通插拔式连接器的20mΩ限值。这种稳固性使机器人关节等动态场景的连接寿命延长3倍以上。

环境防护能力实现质的飞跃。IP67防护等级的面板连接器经1米水深30分钟浸泡后,绝缘电阻仍保持≥1000MΩ,完全阻断粉尘与液体侵入。化工车间等腐蚀环境中,316不锈钢法兰配合氟橡胶密封圈,可使连接器寿命从普通产品的6个月延长至3年以上。

电气性能优化同样显著。多编码设计(A/B/D/L等)从物理层面避免信号混接,其中D编码适配工业以太网10Gb/s传输需求,B编码完美兼容PROFIBUS总线协议。黄铜镀金触点(镀层≥0.5μm)在-25℃~+85℃范围内实现≤10mΩ的稳定接触电阻,确保传感信号零丢包。

安装原理:标准化的三步固定法

面板安装的工作逻辑基于精密机械配合与标准化流程。第一步是面板开孔适配,万连科技提供M12、PG7、PG9等多种规格开孔方案,无需额外加工即可实现无缝安装,开孔公差控制在±0.1mm以内,确保密封面均匀受力。

第二步为预固定定位,前锁式设计允许从面板正面进行初步固定,仅需手动拧3-5圈即可完成定位,相比后锁式节省60%安装时间,特别适合控制柜内部等狭小空间操作。这一环节通过螺纹自锁暂时固定连接器,为最终锁紧预留调整余量。

第三步是密封与锁紧,通过法兰面与面板的紧密贴合,配合硅胶密封圈形成第一道防水屏障;再通过扭矩扳手按规定力矩(M12规格为0.8-1.2N・m)完成最终锁紧,确保密封垫圈压缩量达到最优的30-50%。标准化安装流程使防护性能一致性提升至95%以上。

场景适配法则:何时选择或放弃面板安装

面板安装的适用场景需满足三个条件:设备需长期固定运行、环境存在粉尘/液体/振动等干扰、对连接可靠性要求高于维护便利性。典型应用包括:新能源充电桩的户外接口(IP67防护+防误插编码)、医疗设备的无菌区接口(平滑面板设计便于消毒)、智能传感器的信号接口(多芯同步传输需求)。

以下情况则不适合面板安装:一是临时测试设备,频繁拆卸会导致面板开孔磨损,反而降低可靠性;二是微型便携设备,面板结构增加的15-30g重量与体积影响设备机动性;三是超高频维护场景,每月需多次插拔的场合,普通插拔式连接器更具经济性。实验室仪器等洁净静态环境,若无特殊防护需求,基础型连接器即可满足要求。

万连科技的面板式连接器解决方案:全场景覆盖能力

万连科技已构建完整的面板安装连接器产品线,其M12前锁系列堪称技术标杆。该系列提供2-17芯多种配置,2-3芯满足基础供电,4-5芯适配主流传感器,8芯可实现“电源+千兆以太网+触发信号”的复合传输,完全覆盖工业中小功率场景。编码体系涵盖A/B/D/L/S等类型,支持从模拟信号到高速数字总线的全协议兼容。

产品工艺细节彰显专业水准:触点采用黄铜镀金实心材质,确保≥500次插拔寿命;外壳使用热塑塑料PA66或铜合金,满足工业消防安全要求,所有产品通过CE、RoHS认证。针对定制化需求,万连科技可提供特殊长度线缆预制、异形法兰设计等服务,快速响应细分场景需求。

在工业4.0的连接革命中,面板安装连接器正成为接口标准化的核心载体。其通过结构创新解决了传统连接方式的可靠性痛点,在智能工厂、新能源、医疗设备等领域展现出不可替代的价值。选择面板安装技术时,需结合环境参数、信号类型、维护频率综合判断,而万连科技提供的M12系列产品,无疑为多数工业场景提供了即插即用的可靠解决方案,推动连接技术从“能用”向“耐用”“好用”升级。

.png)