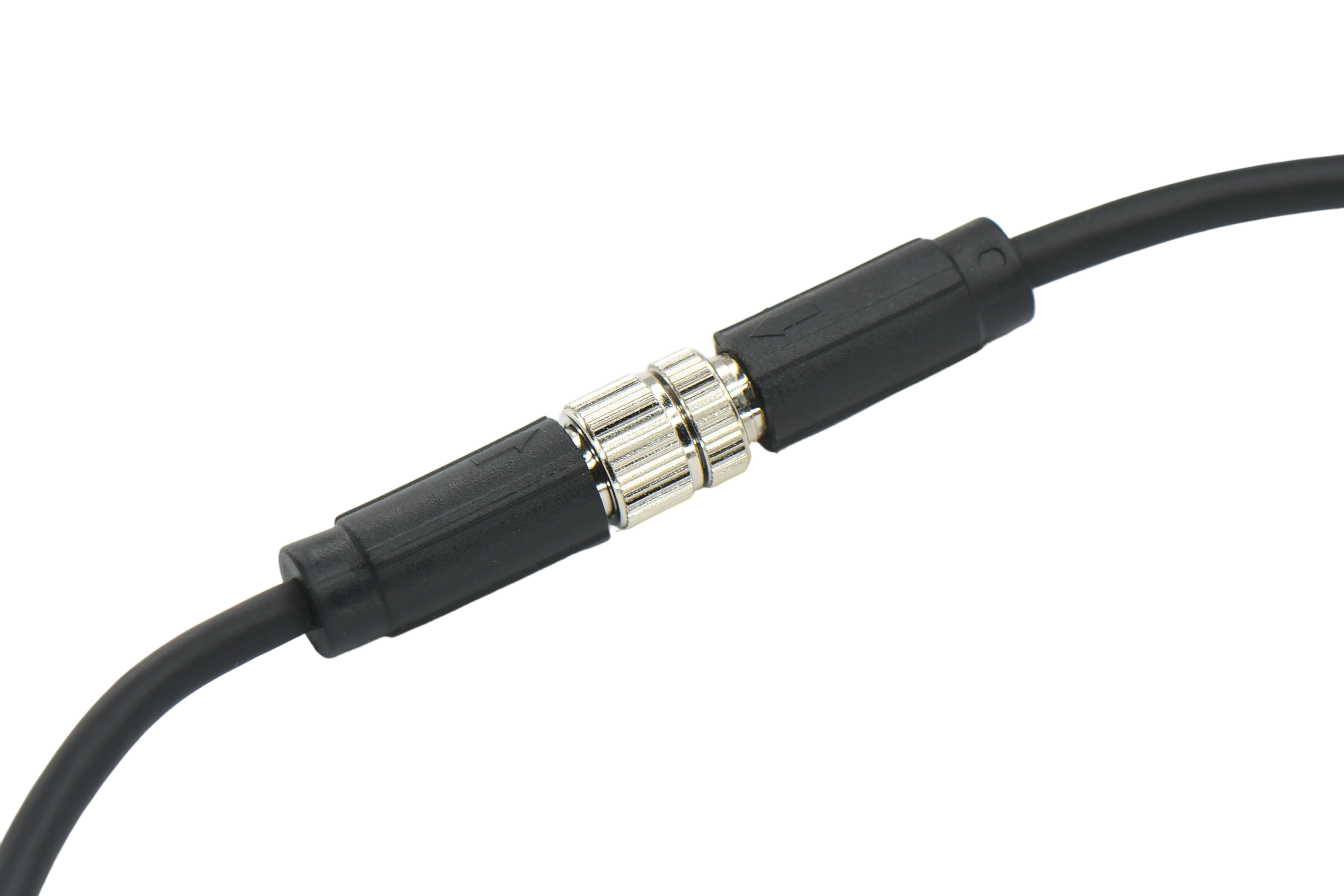

-40℃的冷链仓库、高海拔户外设备中,M12传感器线束的连接可靠性直接决定设备能否稳定运行——低温会让金属变脆、绝缘层硬化,普通压接工艺易出现导体断裂、接触电阻飙升,最终导致信号中断。随着传感器向全温域部署升级(如极地科考设备、冷链物流监测传感器),压接工艺的低温适配性成为核心技术门槛。今天结合万连科技的低温工艺标准,拆解压接过程中的关键操作细节,揭秘如何让M12线束在极端低温下保持稳定连接。

一、低温压接的核心挑战:材料特性与工艺适配

低温环境对压接工艺的考验集中在两点,需通过精准操作规避风险。

材料低温特性变化:常规铜导体在-40℃时脆性增加,若压接过度易产生微裂纹;绝缘层(如PUR)会硬化收缩,可能与导体脱离,形成水汽侵入通道。万连实测显示,普通压接的线束在-40℃放置24小时后,接触电阻从8mΩ升至35mΩ,远超传感器耐受阈值。

压接应力释放风险:低温会加速压接部位的应力释放,导致压接筒与导体贴合松动,尤其在温度循环(-40℃~85℃)场景中,松动速度会加快5倍,最终引发连接失效。

二、关键操作细节:从材料到工艺的全流程把控

要确保低温环境下的连接可靠性,需围绕材料适配、设备精准、参数优化三大核心,落实以下操作细节。

细节1:材料选型适配低温特性

导体选用99.95%高纯度镀锡铜丝,采用多股超细绞合结构(≥37股),降低低温脆性;压接筒选用紫铜材质(延展性优于黄铜),表面镀锡厚度≥0.8μm,防止低温下氧化;绝缘层优先选耐低温PUR材质,添加抗冷脆助剂,-40℃下仍能保持良好柔韧性,避免压接时开裂。

细节2:压接设备与模具精准匹配

采用伺服式压接机(压力精度±0.1kN),避免气动压接机压力波动导致的压接不均;模具选用针对低温场景的专用款,压接刃口采用圆弧设计(圆角半径0.2mm),减少对导体的剪切损伤。万连实操中,模具需与M12线束线径严格匹配(如0.75mm²线径对应模具型号M12-075),确保压接筒均匀包裹导体。

细节3:压接参数优化,平衡紧密度与柔韧性

低温压接需摒弃越紧越好的误区,核心参数控制如下:

压接高度:按线径调整,0.75mm²线径压接后高度控制在1.8-2.0mm,既保证导体与压接筒紧密贴合(压接率85%-90%),又预留一定弹性空间,避免低温脆裂;

压接压力:比常温压接降低10%-15%(如常温压力12kN,低温调整为10-10.8kN),减少对导体的机械损伤;

预加热处理:压接前将导体与压接筒放入50℃恒温箱预热30分钟,降低材料低温脆性,尤其适合长期处于-40℃环境的线束。

细节4:压接后应力消除与密封强化

压接完成后,将线束放入-20℃环境恒温2小时,进行应力释放;随后在压接部位包裹耐低温热缩管(收缩温度80℃,-40℃不脆裂),既固定压接结构,又增强密封性,防止水汽侵入导致低温下结冰膨胀。

三、低温可靠性验证:必做的两项核心测试

压接后的线束需通过专项测试,确保低温环境下性能稳定。

低温静态测试:将线束置于-40℃低温箱中保温24小时,取出后立即用微欧计测量接触电阻,万连标准为≤10mΩ;用拉力计测试拉脱力,需≥150N,无导体松动、绝缘层开裂现象。

温度循环测试:经历50次温度循环(-40℃保温4小时→85℃保温4小时),循环后接触电阻变化量≤5mΩ,压接部位无裂纹、氧化斑点,确保适配实际场景中的温度波动。

极端低温环境下,M12传感器线束的连接可靠性,藏在每一个精细化的压接操作中。万连科技通过适配低温的材料选型、精准的设备参数、科学的应力消除流程,让压接部位在-40℃仍能保持紧密贴合,接触电阻稳定,完美解决低温场景的连接痛点。

对需要在全温域运行的工业设备而言,压接工艺的低温适配性不是附加项,而是必选项。掌握这些操作细节,能让M12线束真正适配极端环境,为传感器的稳定运行筑牢连接基础,避免因低温失效导致的设备停机与维护成本增加。