工业设备的长期稳定运行,往往卡在连接这一隐形环节——误插导致设备烧毁、环境侵蚀引发接触失效、振动造成连接松脱,这些问题不仅增加运维成本,更可能中断产线。万连科技M12前锁面板式连接器(符合IEC61076-2-101标准),以痛点导向的设计逻辑,从防误插、抗环境、稳结构、省成本四个维度,成为工业设备全生命周期可靠运行的核心支撑。

一、编码+低阻:从源头杜绝插错与传差

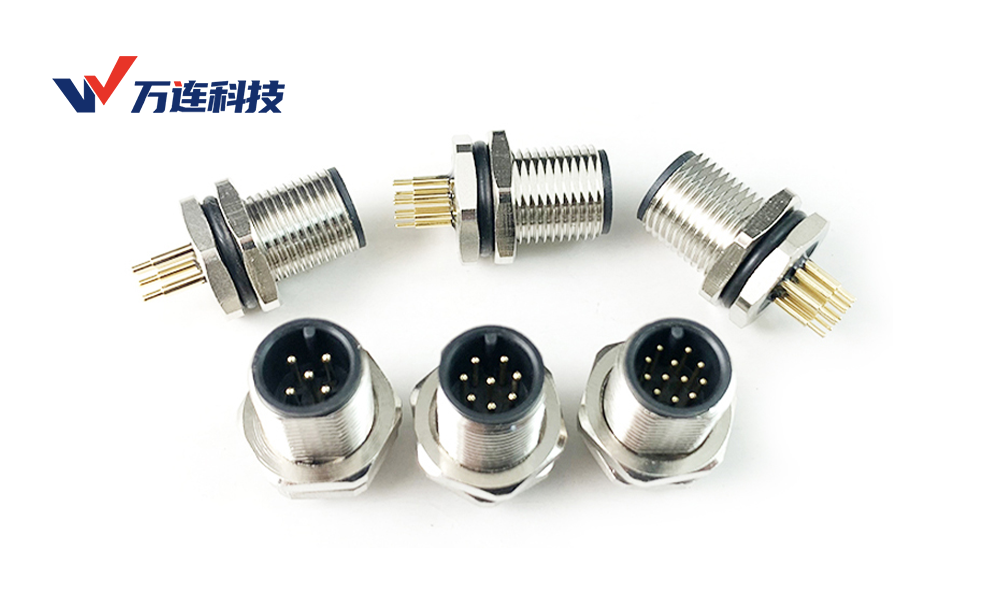

工业场景中,PLC、传感器模块、机器人控制板的接口类型繁杂,误插是高频停机诱因。这款连接器通过A/B/D/S/T等主流编码的键位设计,让不同传输协议(如Profinet、PROFIBUS)、信号类型(模拟量/数字量)的接口错插不进——比如D编码适配千兆以太网信号,A编码对应低频传感器,键位差异直接阻断因误插导致的信号短路或设备损坏,为长期运行筑牢第一道防线。

传输稳定性则依赖精密导电结构:通过镀金端子(镀层厚度≥0.76μm)将接触电阻控制在≤5mΩ,且波动范围极小。这意味着无论是传感器的微电流信号(如0-20mA模拟量),还是功率供电的稳定输出,都能减少因接触电阻波动引发的传输损耗,避免设备因供电不稳出现间歇性故障,尤其适配PLC控制板这类对信号精度要求高的高频工况。

二、IP67+镀金:恶劣环境下的耐用性buff

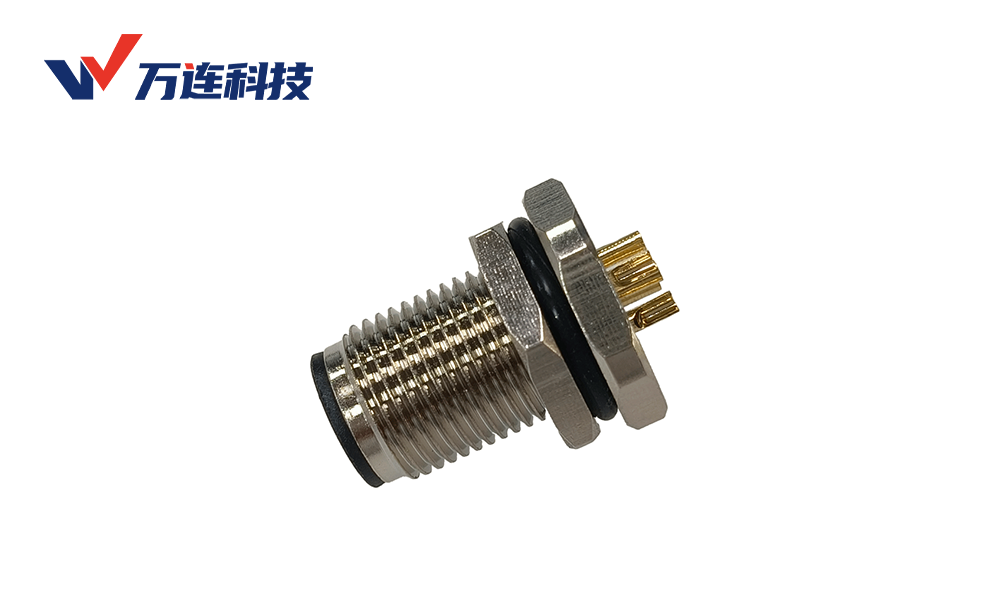

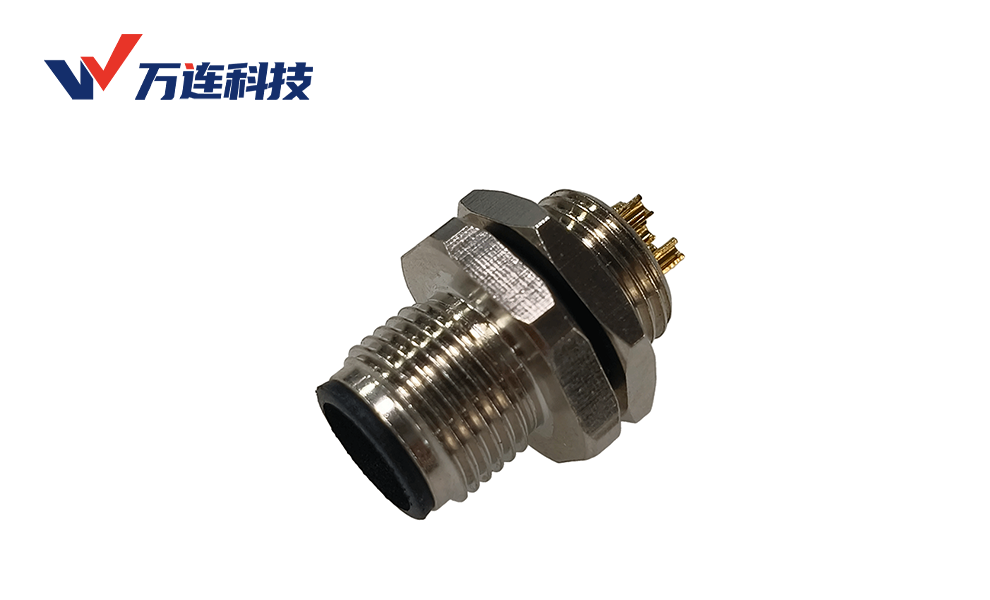

工业车间的粉尘、清洗水雾、化学腐蚀,是连接器的隐形杀手。作为防水连接器核心品类,这款产品标配IP67及以上防护等级,通过密封圈与面板贴合设计,可抵御粉尘侵入与短时浸水(如食品车间的高压冲洗、户外设备的雨雪侵袭),避免水尘进入端子导致的短路或氧化。

防腐与耐磨则靠端子电镀层实现:优质镀金层不仅能承受500小时以上耐盐雾测试,在潮湿、高腐场景(如化工产线、沿海工厂)中不易锈蚀;同时降低插拔磨损带来的接触不良风险——即使每月维护插拔2-3次,也能保障3年以上的稳定导电,大幅延长连接器的更换周期,减少设备停机维护次数。

三、前锁结构+防振设计:振动工况下的连接定力

工业设备运行中,电机振动、拖链往复运动常导致连接器松动,尤其机器人控制板、移动传感器这类伴随运动的部件,松动后易出现信号断连。这款连接器的前锁式固定方式,通过面板前端螺纹锁紧,配合防振松纹路设计,可直接抵消设备振动产生的轴向力——即使在10-2000Hz、15g加速度的振动环境下,也能避免连接松动,比普通后锁式连接器的防振可靠性提升40%。

这种结构还适配拖链运动场景:当传感器随拖链往复移动时,前锁固定能减少连接器与面板的相对位移,避免线缆拉扯导致的接口应力集中,进一步降低因机械冲击引发的结构失效风险,保障设备长期动态运行中的连接稳定。

四、芯数适配+模块化:全生命周期的成本减法

工业设备的传输需求差异大,盲目选择多芯连接器会造成功能冗余与成本浪费。这款连接器的芯数设计精准匹配场景:2-4芯适配单纯信号传输(如光电传感器),5-8芯满足功率+信号复合需求(如小型伺服电机),12芯及以上则支持多参数集成传输(如机器人关节的力、温度、位置信号同步传输),避免大马拉小车的成本浪费。

模块化设计则进一步优化运维效率:支持现场灵活组装,无需等待工厂定制非标规格——当设备升级需要更换芯数或编码时,运维人员可直接替换对应组件,将适配周期从7-15天缩短至几小时,大幅减少设备停机时间。而选型时遵循编码匹配协议→防护应对环境→芯数契合传输的闭环逻辑,更能最大化发挥其性能优势,从全生命周期角度降低运维成本与故障风险。

对工业设备而言,长期稳定不仅是性能要求,更是成本控制的关键。万连科技M12前锁面板式连接器通过针对性解决误插、环境、振动、成本四大痛点,将连接可靠性转化为设备的长期服役能力,成为PLC、传感器、机器人等核心设备不可或缺的保障组件。

.png)