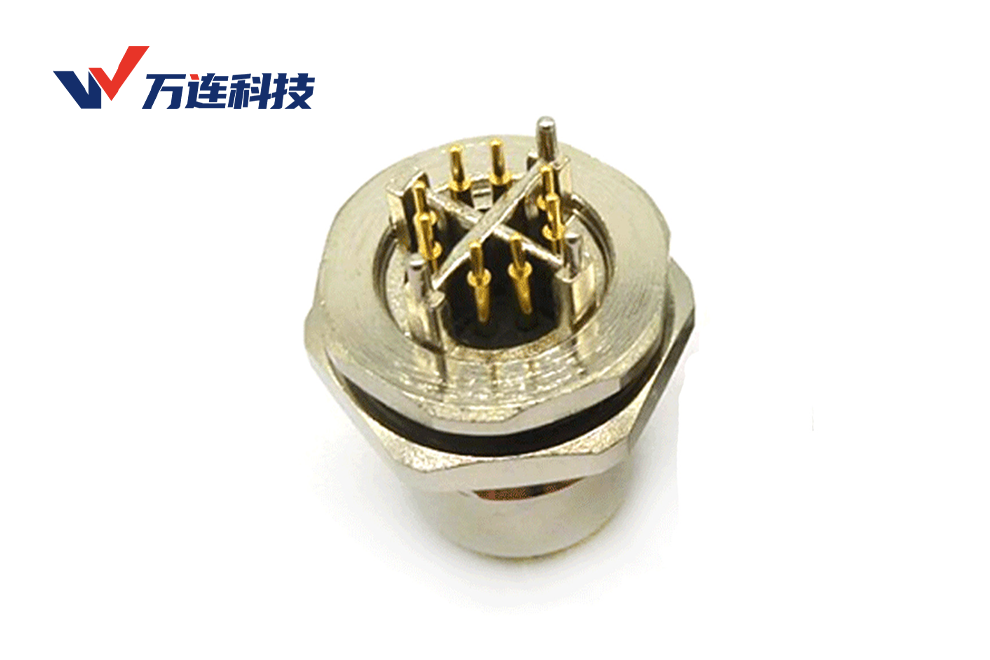

连接器插拔力是衡量其机械可靠性的核心指标,直接影响装配效率与使用寿命。插入力过大易致操作困难,拔出力不足则可能在振动中松脱。测试需遵循标准化流程,搭配精准仪器并严格校准,才能确保数据可靠。以下结合IEC61076-2-101等行业标准,详解连接器(以M12系列为例)插拔力测试方法、所需仪器及校准关键要点。

一、插拔力测试方法:标准化流程与参数设定

1.测试前准备

样品预处理:选取3-5个同批次连接器样品(如M12组装式连接器),在标准环境(温度23℃±5℃、相对湿度50%±10%、大气压86-106kPa)中放置≥24小时,消除环境温湿度对材料性能的影响;

样品固定:采用专用夹具固定连接器公头/母头,确保轴线对齐(同轴度偏差≤0.1mm),避免测试中因偏心导致力值偏差——M12连接器需固定螺纹部位,防止旋转影响插拔轨迹。

2.核心测试步骤

插入力测试:设置插拔力试验机移动速度为10-50mm/min(推荐30mm/min,模拟人工装配速度),驱动公头向母头匀速插入,实时记录力值变化,取插入过程中的最大力值作为“插入力”(M12连接器插入力通常要求≤50N);

拔出力测试:插入到位后(确保公母头完全啮合,如M12螺纹拧紧至规定扭矩0.8-1.2N·m),保持速度不变反向拔出,记录拔出过程中的最小力值作为“拔出力”(M12连接器拔出力通常要求≥5N,防止振动松脱);

寿命循环测试:如需评估耐久性,按上述步骤重复插拔500-1000次(M12连接器常规寿命要求),每50次记录一次插拔力,观察力值衰减趋势(衰减幅度应≤初始值的30%)。

3.数据记录与判定

需记录单次测试的插入力峰值、拔出力谷值,以及循环测试后的力值变化、连接器外观(如端子变形、外壳破损);

判定标准:插入力≤标准上限、拔出力≥标准下限,且循环后无明显结构损坏,即为合格。

二、所需仪器与设备选型

1.核心测试仪器

插拔力试验机:量程0-500N(精度±0.5%FS,满足连接器低力值测试需求),需支持速度可调(10-50mm/min)、力值实时采集(采样频率≥100Hz)及曲线生成,推荐选用带位移闭环控制的机型(如HLD系列),确保运动平稳;

专用夹具:根据连接器类型定制,M12连接器需配备螺纹定位夹具,固定后可调节同轴度,避免测试中力值偏移;夹具材质选用铝合金(轻量化)+硬化处理(耐磨性),防止划伤连接器外壳;

环境试验箱(可选):如需模拟恶劣工况(如高温85℃、低温-40℃),需搭配温湿度可控的环境箱,确保测试环境参数稳定(温度波动±2℃,湿度波动±5%RH)。

2.辅助测量工具

扭矩扳手:用于M12连接器插拔前的螺纹锁紧,确保啮合状态一致(扭矩精度±5%);

卡尺/千分尺:测量连接器插拔前后的尺寸(如公头插针长度、母头插孔深度),排查结构变形对力值的影响(精度0.01mm)。

三、设备校准要点:确保数据可靠

1.力值校准(关键项)

校准周期:插拔力试验机每12个月或累计测试1000次后校准,使用经国家计量认证的标准力传感器(量程0-100N,精度±0.1%);

校准方法:将标准力传感器安装在试验机夹具间,分别在20N、50N、100N三个点加载(覆盖连接器测试常用量程),记录试验机显示值与标准传感器值的偏差,偏差需≤±0.5%,否则需调整试验机力值系数。

2.位移与速度校准

位移校准:使用标准光栅尺(精度±0.01mm),设定试验机移动10mm、20mm,对比显示位移与实际位移,偏差≤±0.02mm为合格;

速度校准:用计时器记录试验机移动100mm的时间,计算实际速度(速度偏差≤±5%),如设定30mm/min,实际应在28.5-31.5mm/min范围内。

3.环境箱校准(若使用)

用标准温湿度计(精度±0.3℃、±2%RH)置于环境箱内不同位置,设定目标温度(如85℃、-40℃)和湿度(50%RH),稳定后记录偏差,温度偏差≤±2℃、湿度偏差≤±5%RH为合格,校准周期每6个月一次。

4.校准记录与追溯

所有校准需保留记录(校准日期、人员、标准器具编号、偏差值),并获取校准证书;标准力传感器、光栅尺等计量器具需定期送第三方机构检定(周期12个月),确保量值溯源至国家基准。

连接器插拔力测试需方法标准化、仪器精准化、校准常态化,遵循IEC标准设定测试参数,选用适配的插拔力试验机与夹具,定期校准力值、位移等关键参数,才能有效评估连接器的机械可靠性。对M12等工业连接器而言,准确的插拔力测试不仅能保障装配效率,更能提前规避振动松脱、寿命衰减等隐患,为工业设备长期稳定运行提供支撑。

.png)