一、伺服系统的定义与核心构成

作为智能制造中连接决策层与执行层的关键枢纽,伺服系统(又称随动系统)本质是一种自动控制系统,核心功能是精准控制被控对象的位移、转角、速度及力矩,实现小功率指令驱动大功率负载远距离同步传动与机械位移精准匹配电信号三大核心作用。2025年以来,随着AI、以太网技术的深度融合,伺服系统已从传统执行工具升级为智能制造的运动控制中枢,其性能直接决定高端装备的精度与运行效率。

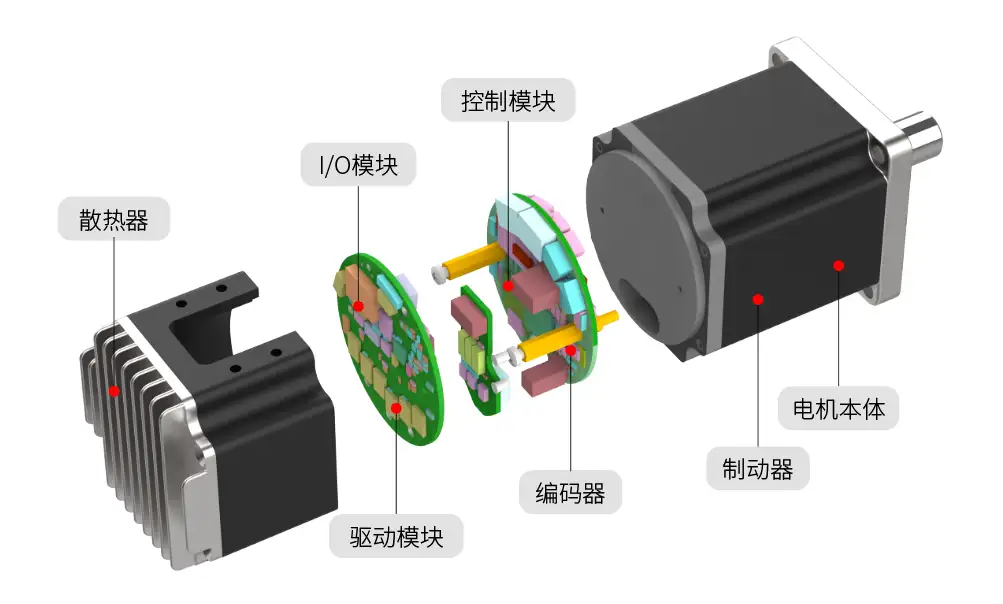

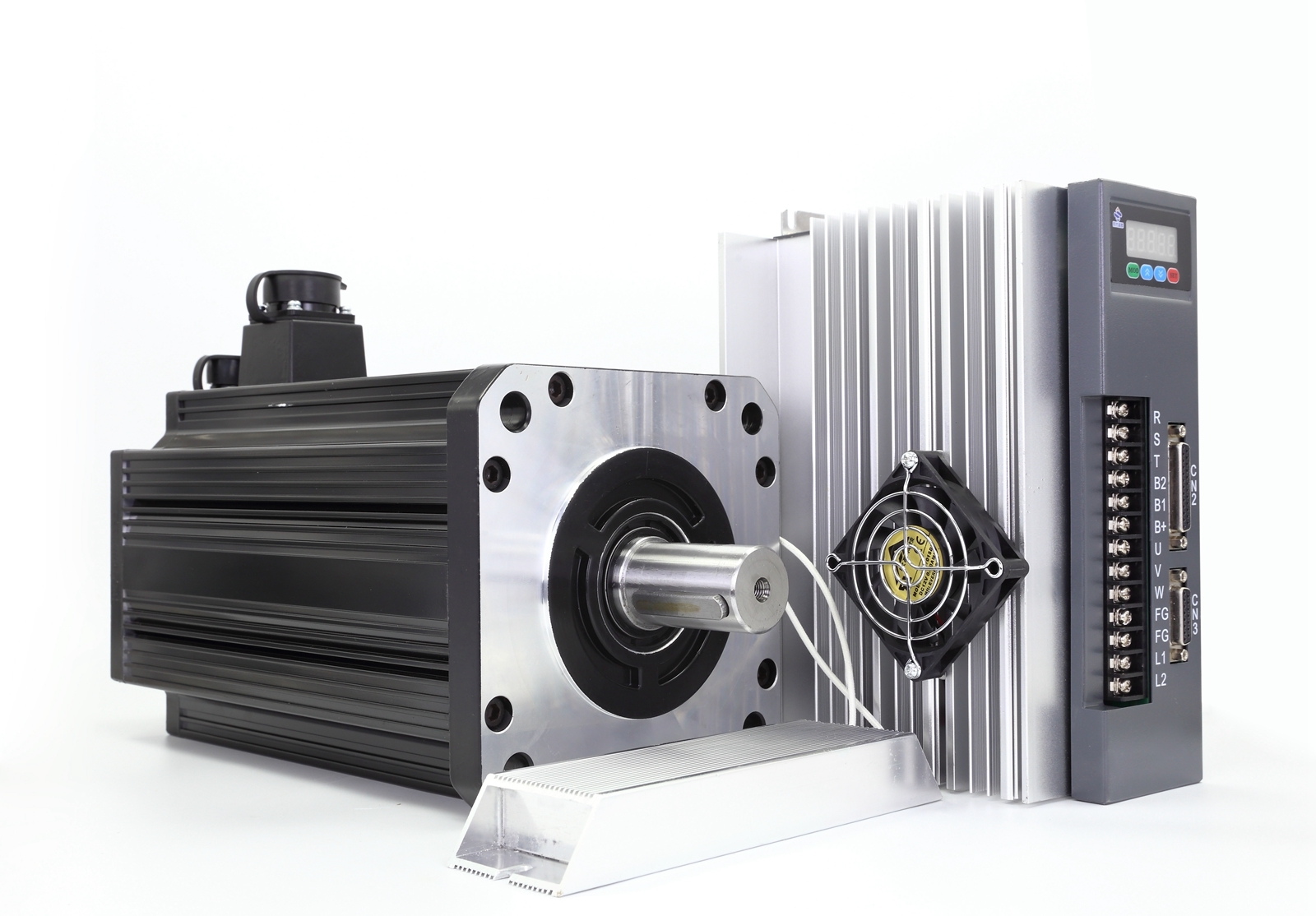

伺服系统的核心构成可分为三大关键组件,各部分协同支撑系统功能落地。

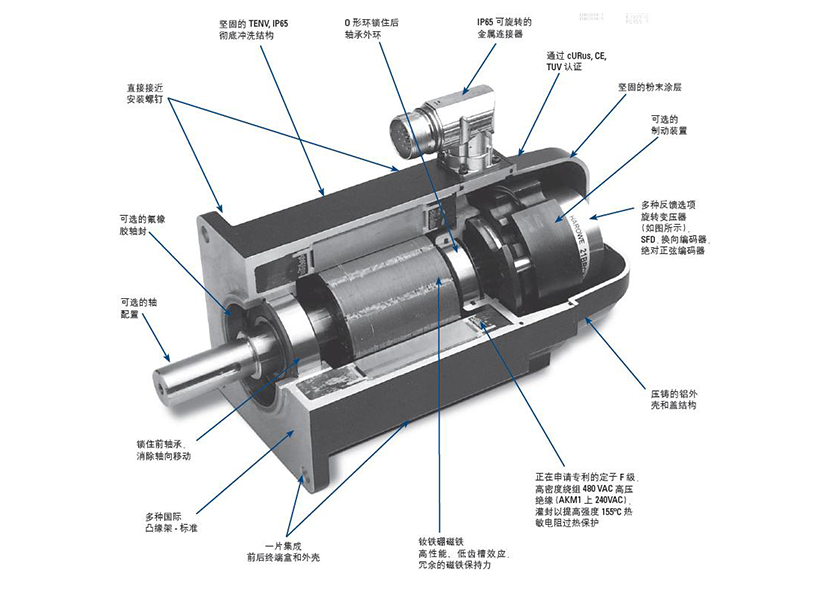

一是伺服驱动器,作为功率中枢,负责将电网电能转化为电机适配的交/直流电,同时接收控制器指令调节转矩与转速。2025年主流驱动器已普遍搭载EtherCAT总线协议,支持实时数据交互与远程运维,功率密度较2020年提升40%——例如汇川技术IDS系列驱动器电流环带宽达2kHz,可满足工业机器人高速运动需求;高端产品更集成AI自整定算法,能自动优化控制参数,将调试周期缩短50%。

二是伺服电机,作为执行元件,决定系统的动力输出能力。2025年交流永磁伺服电机占据绝对主导地位(2024年市场份额87.6%,豆丁网数据),其功率密度可达0.8kW/kg,且低速力矩稳定,适配电子制造、工业机器人等场景;针对新能源汽车领域,专用伺服电机正向高转速(≥15000rpm)、高防护(IP6K9K)升级,2024年该领域采购规模已达24.5亿元,同比增长26.3%。

三是伺服编码器,作为反馈元件,负责实时采集电机位置与速度数据,是保障系统精度的核心。2025年高精度编码器(分辨率≥17位)国产化率已提升至36.8%,较2020年增长14.4个百分点,但高端绝对式编码器仍高度依赖进口——日本多摩川、德国海德汉市占率超60%,其精度误差可控制在±1弧秒,为五轴数控机床等高端装备提供关键支撑。

二、伺服系统上游零部件的供需格局

伺服系统的性能与稳定性,高度依赖上游零部件的品质与供给能力。从整体看,2025年伺服系统零部件呈现中低端突破、高端依赖的特征:中低端传感器、连接器国产化率已超70%,但高端功率IC、高精度编码器等核心部件进口依赖度仍超50%,成为制约行业向高端升级的关键瓶颈。

在信号传输类零部件中,传感器与连接器是基础支撑。

传感器以编码器为主体,辅以温度、力矩传感器:2025年工业级编码器市场规模预计达45亿元,其中65%用于伺服系统配套;力矩传感器因能实现机器人装配等场景的力控功能,需求增速达25%,国内企业如柯力传感已实现±0.1%FS精度产品量产,但高端产品仍依赖瑞士Flintec。

连接器则承担驱动器与电机、控制器的信号/电力传输,需满足抗振动(10-2000Hz)、低接触电阻(≤5mΩ)、高防护(IP67及以上)要求:2025年伺服专用连接器市场规模约18亿元,中航光电、万连科技、立讯精密合计市占率超50%,其产品可耐受-40℃~125℃宽温,适配多场景需求,但支持10Gbps以上传输的高频信号连接器,仍依赖美国安费诺,国产化率不足30%。

控制核心与执行辅助类零部件中,IC制造与电子元器件的供需分化更为明显。

IC制造方面,2025年伺服系统用功率IC市场规模超30亿元,国内士兰微、斯达半导已实现IGBT量产(适配中低端伺服),但适配高端高电压场景的SiC功率模块,进口依赖度超80%,英飞凌、意法半导体市占率超70%;控制IC领域,国产32位MCU(如兆易创新GD32系列)已用于通用伺服,但高端实时控制IC仍依赖德州仪器。

电子元器件以MLCC(电容)、合金电阻为主:2025年伺服系统用MLCC需求超100亿颗,风华高科、三环集团可供应中低端产品,但驱动器电源所需的高频低损耗MLCC,仍需采购日本村田产品;合金电阻因精度高(±1%)、温漂小(≤50ppm/℃),国产化率超60%,旺诠、厚声为主要供应商。

三、伺服系统的市场格局:需求分化与国产替代挑战

上游零部件的供需差异,直接塑造了2025年中国伺服系统386.7亿元(工控网数据)的市场格局——这一规模并非单纯的体量扩张,而是下游技术迭代与上游供给能力耦合的结构性增长,核心体现为需求分层、供给博弈与国产替代的深层较量,映射出中国制造业从规模到质量的转型逻辑。

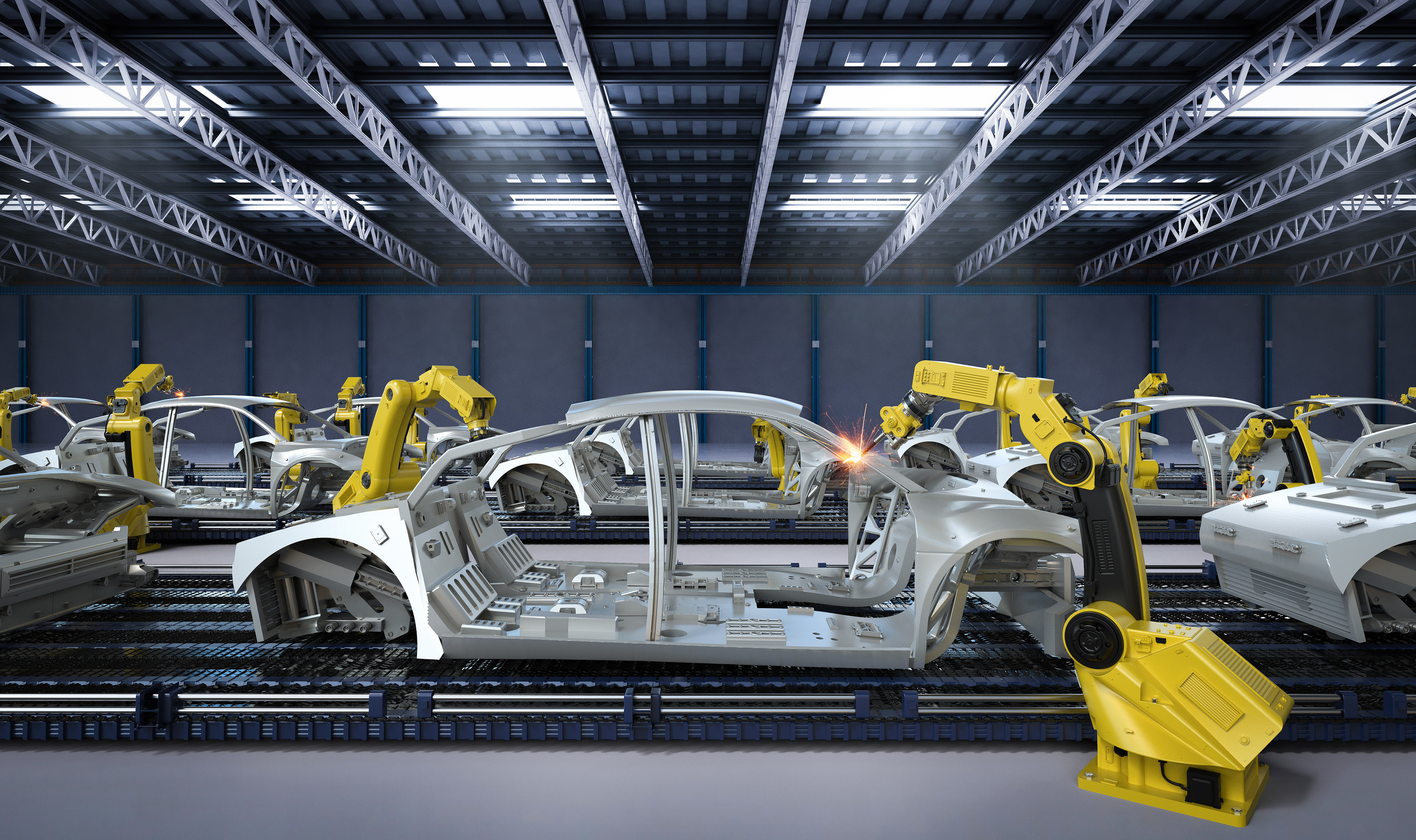

从需求端看,三足鼎立的格局本质是下游产业技术路线差异对伺服系统的差异化要求。新能源汽车以35%的占比成为第一驱动力,但其需求存在明显精度分化。

21700电芯卷绕场景中,国产伺服通过定制化力矩控制算法(误差≤5N)实现58%替代率;但叠片工艺所需的8轴以上协同控制(误差≤10μs),仍依赖松下产品,替代率不足20%。工业机器人(20%占比)呈现轻重分化:协作机器人因轻量化需求(重量≤1kg),江苏雷利空心杯伺服占28%市场份额;而负载≥50kg的工业机械臂,因RV减速器匹配精度(传动误差≤1弧分)要求,纳博特斯克+安川组合垄断80%市场,国产伺服因满负载温升高12℃,难以突破高端场景。光伏设备(22%增速)则是红利与瓶颈并存:单晶炉拉晶环节(0.1rpm转速波动≤0.005rpm)国产替代率达60%,但异质结(HJT)电池镀膜所需的±1μm定位精度,仍由德国西门子主导,国产替代率仅29%。

供给端的竞争,进一步体现为国际品牌生态壁垒与国产企业本土响应的较量。国际品牌掌控高端市场,关键在于构建伺服-设备-工艺的闭环生态:安川伺服与发那科数控机床深度适配,通过专用协议将加工效率提升15%;松下半导体封装伺服因与工艺软件协同,固晶良率比国产高5-8个百分点,毛利率达40%。

国产头部企业则靠场景卡位实现突破:汇川技术2025年伺服业务营收突破90亿元,针对3C电子小批量多批次特点,开发快速参数切换功能(换型时间从2小时缩至15分钟),并依托长三角供应链将交付周期压至8周(日系产品约16周),电子制造领域市占率达22%。区域格局上,长三角聚集80%核心企业,靠研发-制造协同形成技术优势;珠三角主打中低端规模化生产;中西部31.4%的装机量增速,更多是汽车产业转移带来的配套需求,尚未形成研发能力。

国产替代的深层挑战已超越成本竞争,进入专利-工艺-生态的多维对抗。专利层面,日德企业占据65%核心专利,国产在编码器芯片、矢量算法等15个关键领域覆盖率仅12%,导致3kW以上高功率伺服替代率不足15%(该领域贡献行业62%毛利);工艺层面,安川伺服轴承微米级间隙控制寿命达2万小时,国产因缺乏精密检测设备,寿命波动±20%;生态层面,西门子Sinamics伺服可接入MindSphere平台提供增值服务,国产仅能实现状态监测,无法满足高端场景的全栈需求。更需警惕的是马太效应:2030年高端伺服需求占比将达40%,若不突破壁垒,恐错失核心红利;而中低端市场同质化竞争加剧,中小企业毛利率降至12%,陷入以价换量困境,制约研发投入。

四、伺服系统的细分应用场景

上述市场格局的分化,在具体应用场景中体现得更为明显,三大核心领域的需求特征与国产替代进度各有侧重。

电子制造设备领域,2025年伺服需求规模预计达96亿元(2024年83.8亿元,同比增14.6%),占总市场29%,主要服务于智能手机组装、半导体封装测试。在芯片固晶机中,伺服系统需实现±5μm定位精度,国产汇川技术、禾川科技产品已适配中低端设备;但柔性OLED贴合设备对精度与稳定性要求更高,仍依赖日本安川、松下高端伺服(占比超70%),国产替代仍需突破核心工艺。

工业机器人领域,2025年需求规模预计达92亿元(2024年78亿元,同比增17.9%),单机通常搭载4-6个伺服电机(六轴机器人需6个)。协作机器人推动伺服电机向轻量化(重量≤1kg)、低噪音(≤55dB)升级,江苏雷利空心杯电机已实现量产;工业机械臂则需与RV减速器适配,国产绿的谐波伺服系统寿命达8000小时,较进口低20%,重负载场景(≥50kg)仍以纳博特斯克+安川组合为主。

光伏设备领域,2025年需求规模预计达35亿元(同比增22%),用于光伏面板切割、串焊、排版。在单晶炉拉晶环节,伺服系统需实现0.1rpm低速稳定运行,国产替代率超60%;但异质结(HJT)电池镀膜设备所需的高精度伺服(定位误差≤1μm),仍依赖德国西门子,国产企业已启动攻关,预计2026年实现突破。

五、技术趋势与未来展望

下游应用场景的精度、效率需求持续升级,推动2025年以来伺服系统技术向智能化、绿色化、高端化三大方向演进。智能化方面,AI算法与伺服控制融合加速,英威腾智能伺服通过机器学习实现精度自校准,误差降低30%;工业互联网接口成为标配,65%产品具备工业4.0接口,支持预测性维护,运维成本降低25%。

绿色化转型受政策强力驱动,《电机能效提升计划(2025-2030)》要求伺服系统整体能效提升20%,汇川技术IS620系列能效达IE4级,较传统产品节电15%;可降解绝缘漆、无铅焊接工艺在伺服电机中渗透率超50%,减少生产污染。高端化方面,技术突破聚焦纳米级精度与特种场景:中微半导体磁悬浮直驱伺服电机定位精度达纳米级,进入台积电设备备选目录;医疗场景专用伺服驱动器符合GB/T18268标准,EMC指标达工业级3倍,适配洁净室需求。

尽管行业面临多重挑战——技术上,国产伺服动态响应时间1.5ms,较日系顶级产品(0.8ms)存在差距;专利上,核心技术专利覆盖率仅12%,国际纠纷案件同比增67%,平均和解金额1200万元;供应链上,高端光栅尺、特种轴承进口依赖度超60%,贸易摩擦加剧风险——但多重支撑因素为长期增长奠定基础:政策端,工信部工业强基工程投入超50亿元,地方政府对伺服采购补贴最高20%;需求端,新能源汽车、工业机器人等产业增速超15%,提供稳定需求;技术端,2025年核心部件国产化率突破58%,直驱电机、集成式驱动专利储备年增速48%。

展望2030年,中国伺服系统市场规模预计突破800亿元,国产化率提升至65%-70%,形成中端主导、高端突破格局。行业竞争焦点将从硬件性能转向软件生态与定制化服务,具备AI算法嵌入、工业互联网集成能力的企业将主导市场。最终,伺服系统将不仅是智能制造的动力核心,更将成为连接物理制造与数字孪生的数据枢纽,为中国制造业高质量发展提供关键支撑。