工业传感器的防水失效,80%源于防水端子插头——要么IP67密封形同虚设,要么安装时留下隐患,最终导致雨水、粉尘侵入,传感器短路损坏。M8系列作为工业传感器的主流防水端子,其IP67密封性能直接决定设备在户外、多尘、潮湿场景的使用寿命。随着工业传感器向全场景部署升级(如户外AGV、冷链仓库传感器),掌握M8系列的密封原理与安装技巧,成为避免故障的关键。今天结合万连科技M8防水连接器的产品细节,拆解IP67密封的核心逻辑,分享3个安装避坑要点。

一、IP67密封原理:从结构到材料的双重防护

IP67的核心定义是完全防尘+1米水深浸泡30分钟无渗漏,M8系列要实现这一标准,需依赖结构设计与材料选型的协同配合。

结构设计:三重密封屏障,杜绝渗漏通道

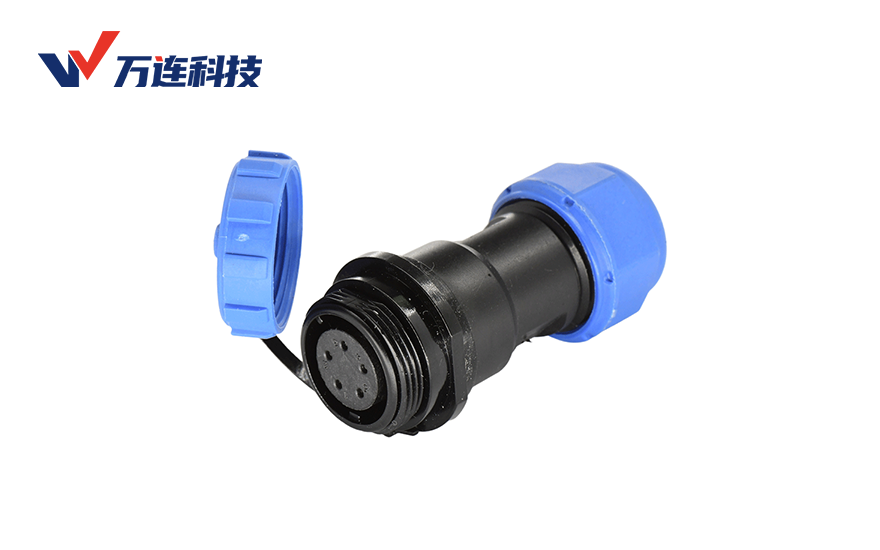

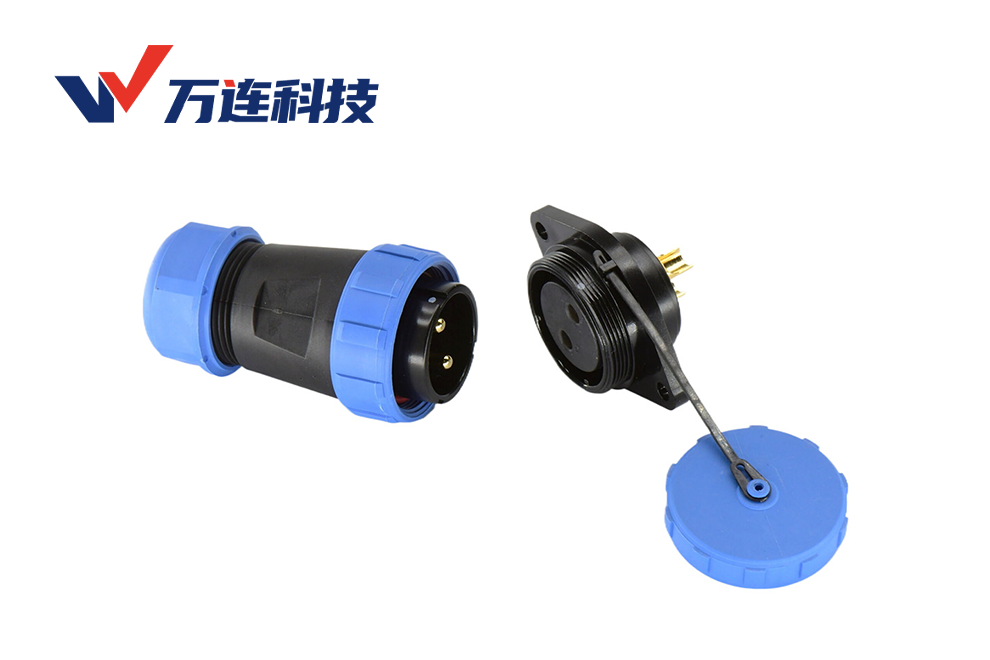

万连M8防水端子采用插头+插座+线缆的一体化密封设计:第一重是插头与插座的对接面,通过单道氟橡胶密封圈(压缩量30%)形成面密封,密封圈贴合精度≤0.01mm,避免缝隙漏水;第二重是线缆与插头尾部的应力消除套,采用注塑成型工艺,将线缆外被与插头外壳紧密融合,无拼接缝隙;第三重是端子内部的针脚密封,铜针(镀金厚度≥0.8μm)与绝缘基座通过二次注塑固定,防止水汽从针脚间隙侵入。三重结构协同,完全覆盖水可能侵入的所有路径。

材料选型:耐候材质保障长期密封

密封圈选用耐候氟橡胶,邵氏硬度70A,经GB/T2423.22测试,在-40℃~125℃宽温域内不硬化、不龟裂,耐老化性能远超普通橡胶;插头外壳采用PA66+30%玻纤复合材料,抗冲击、耐油污,配合表面抗UV涂层,户外暴晒5年仍保持结构稳定,避免外壳变形导致密封失效。

二、安装避坑技巧:3个关键细节,避免防水失效

很多时候M8端子理论防水达标,实际使用中却漏水,核心是安装环节忽视细节。结合工业场景常见问题,分享3个避坑技巧。

避坑1:密封圈安装不当——清洁+正确定位是关键

常见错误:密封圈沾有油污、粉尘,或安装时移位、扭曲。

技巧:安装前用无水乙醇擦拭密封圈及密封槽,确保无异物;将密封圈嵌入密封槽时,用手指沿槽周按压,确保完全贴合无翘起;万连M8端子的密封槽带定位凸台,可防止密封圈移位,安装时需确认凸台与密封圈完全卡合。

避坑2:锁紧扭矩不足——按标准力度拧紧,避免虚封

常见错误:手工拧紧未达标,或过度拧紧导致外壳变形。

技巧:M8端子的标准锁紧扭矩为0.8-1.2N·m,建议使用扭矩扳手操作,达到扭矩后停止;万连M8端子带防松胶涂层,拧紧后可防止振动松脱,无需额外缠绕生料带(生料带会破坏密封面贴合)。实测显示,扭矩不足0.5N·m时,密封效能下降50%,1米水深浸泡10分钟即出现渗漏。

避坑3:线缆弯曲半径过小——保护尾部密封,避免拉扯失效

常见错误:线缆靠近插头尾部的弯曲半径≤3倍线缆外径,导致尾部密封开裂。

技巧:安装后确保线缆弯曲半径≥6倍外径(如4mm外径线缆,弯曲半径≥24mm);万连M8端子的尾部应力消除套长度≥15mm,可吸收弯曲应力,安装时需确保应力消除套完全固定,不悬空拉扯。在AGV机器人等频繁移动场景,建议搭配波纹管保护线缆,进一步避免尾部密封受损。

三、额外注意:环境适配与日常维护

环境适配:根据场景选择衍生款

若场景存在强油污(如机床),需选择耐油密封圈款(万连M8耐油款通过ISO6402测试);若为户外长期淋雨场景,建议搭配法兰安装座,将插头固定在垂直面,避免雨水直接冲击对接面。

日常维护:定期检查密封状态

每3个月用干布擦拭密封面,检查密封圈是否有裂纹、变形;若传感器需频繁插拔(如检测设备),建议每6个月更换一次密封圈,确保密封性能不衰减。

M8系列IP67防水的核心,是密封结构的精准设计与安装细节的严格把控——前者决定防水上限,后者决定实际使用中的稳定性。万连M8防水端子从结构设计到材料选型,都围绕工业场景的实际需求优化,而掌握正确的安装技巧,能让防水性能真正落地。对传感器而言,防水端子不是一次性安装的配件,而是需要兼顾原理认知与实操细节的关键环节,只有这样才能在潮湿、多尘的工业环境中,长期保持稳定运行。