工业场景中传感器信号中断,近30%可追溯至连接器——振动导致的接触松动会使接触电阻异常增大,最终引发信号传输中断或失真。随着工业自动化向高频运动、长时运行升级(如机器人关节传感器、AGV导航传感器),连接器需长期承受15g以上加速度的振动,抗振动性能与接触电阻的关联性愈发关键。今天结合万连科技的产品数据与工业实测,解析两者的核心关联,提供可落地的信号中断排查思路。

一、核心关联:振动如何影响接触电阻?

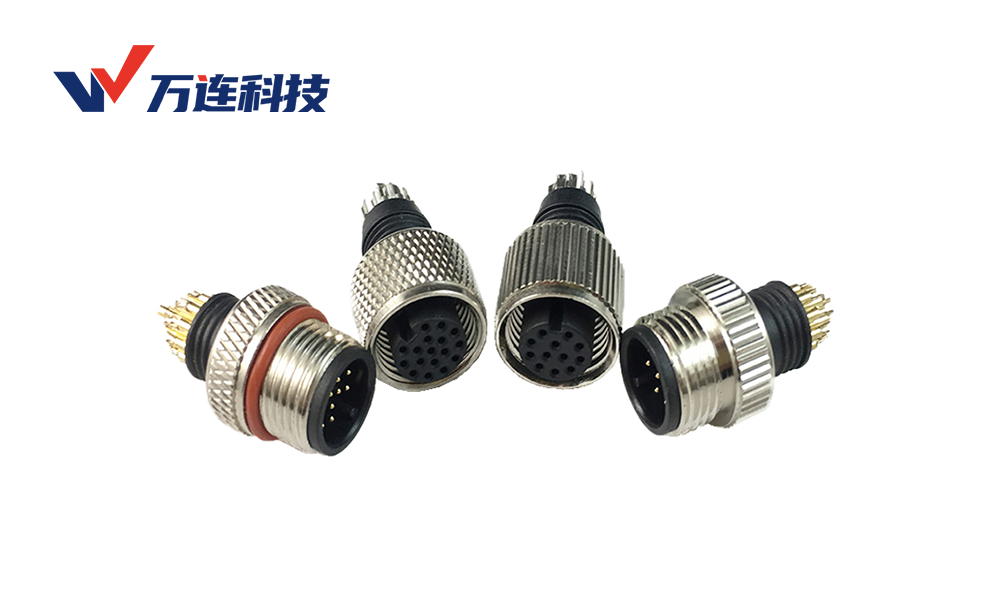

M系列连接器的接触电阻(理想值≤8mΩ)并非固定值,振动会通过两种路径破坏接触稳定性,导致电阻飙升。

机械松动引发接触不良:传统连接器仅靠螺纹连接,振动会使插头与插座的锁紧扭矩衰减(如M12标准扭矩0.8-1.2N·m,振动后降至0.5N·m以下),接触界面出现微小间隙。万连实测显示,当间隙达到0.01mm,接触电阻会从5mΩ骤升至50mΩ以上,超出传感器信号传输的耐受阈值(≤15mΩ),直接导致信号中断。

接触表面磨损氧化:高频振动会让连接器的铜针与端子发生微摩擦,破坏表面镀金层(厚度≥0.8μm),暴露的铜基材易氧化生成氧化膜。氧化膜的电阻率是铜的1000倍以上,即使接触压力正常,也会使接触电阻异常增大,尤其在潮湿、多尘环境中,氧化速度会加快3倍。

二、信号中断排查步骤:从电阻检测到振动验证

结合抗振动与接触电阻的关联,可按三步法精准定位信号中断原因,避免盲目更换传感器。

第一步:静态检测接触电阻

用微欧计测量连接器两端接触电阻,万连M系列的合格标准为≤8mΩ。若电阻在10-30mΩ,说明接触界面存在轻微氧化或松动;若超过50mΩ,大概率是锁紧失效或镀金层磨损。对比实测数据:某机床振动传感器信号频繁中断,检测发现接触电阻达80mΩ,重新锁紧后降至6mΩ,信号恢复稳定。

第二步:动态模拟振动测试

对怀疑有问题的连接器,用振动测试台模拟工业场景振动(10-2000Hz频率、15g加速度),持续1小时后再次测量电阻。若电阻变化量≥10mΩ,说明抗振动设计不足——如未采用防松胶涂层、应力消除结构缺失,导致振动下接触状态恶化。万连M12连接器因带有螺纹锁紧+防松胶双重防护,振动后电阻变化量≤3mΩ,远优于行业平均水平。

第三步:检查机械结构与环境影响

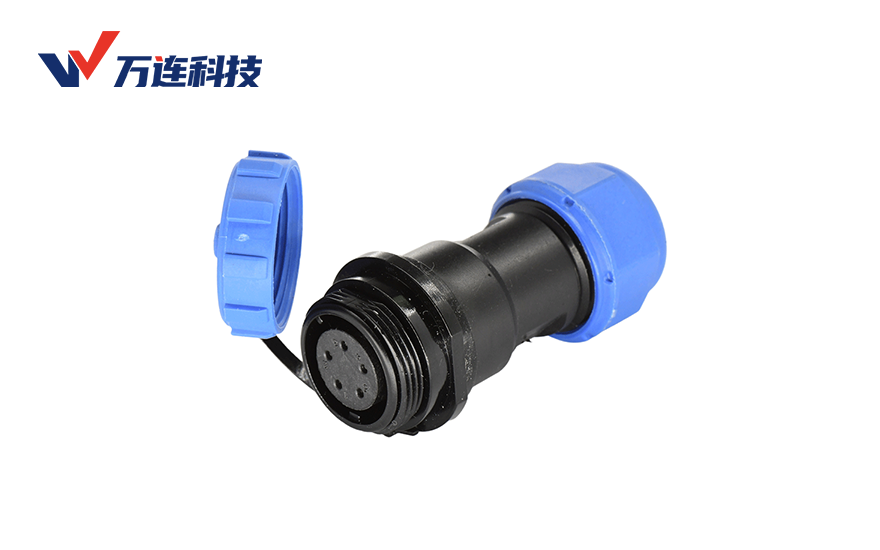

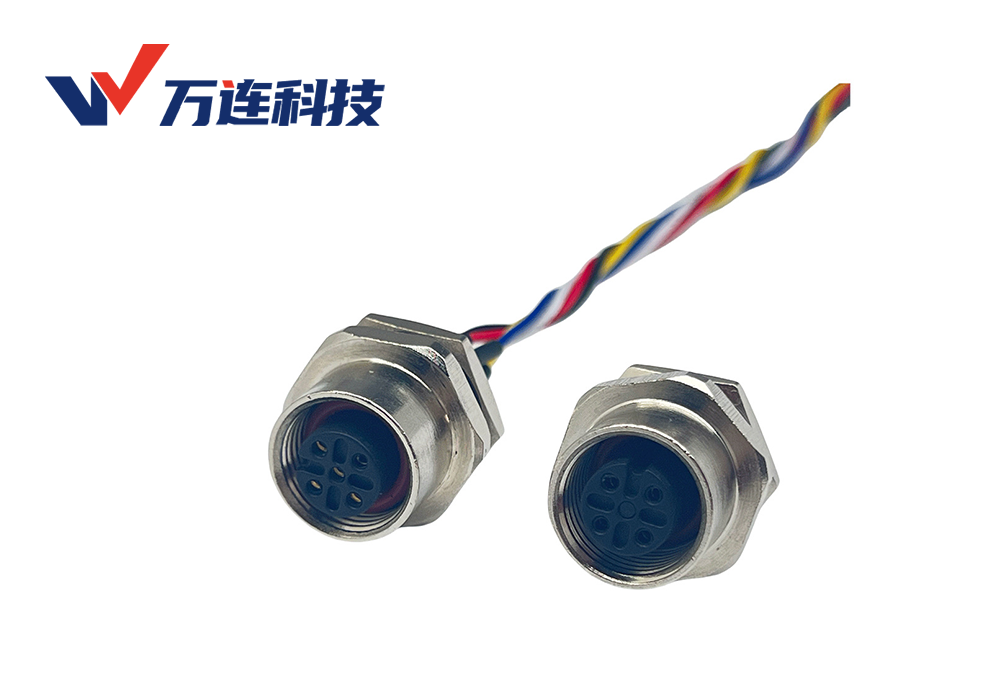

拆解连接器观察:若锁紧螺母松动、密封圈老化变形,会加剧振动传递;若接触表面有划痕、氧化斑点,需同步处理。潮湿、多尘环境会加速氧化,可搭配IP67/IP68防护的连接器(如万连M8IP68款),减少环境对接触电阻的影响。

三、优化方案:强化抗振动设计,稳定接触电阻

针对振动导致的接触电阻异常,可通过选型与安装优化,从根源降低信号中断风险。

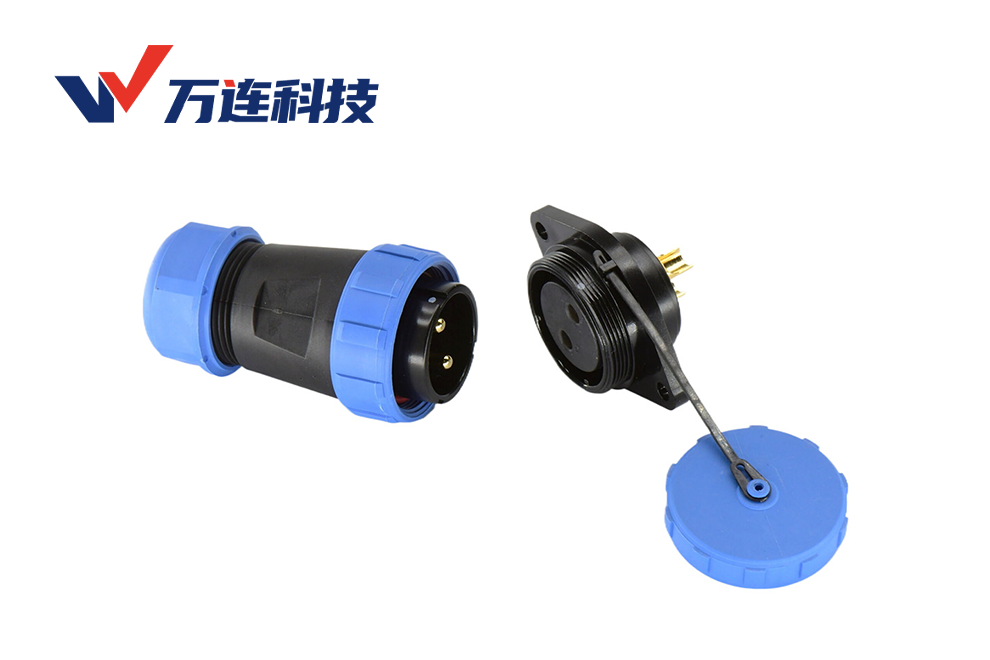

选型优先抗振结构:选择带螺纹锁紧+防松胶涂层的M系列连接器(如万连M12),锁紧扭矩保持性提升50%;导体采用多股绞合结构(M8≥19股、M12≥37股),减少振动导致的导体断裂风险。

安装控制锁紧扭矩:按产品标准施加扭矩(M8:0.5-0.8N·m,M12:0.8-1.2N·m),避免过松或过紧——过松易松动,过紧会导致端子变形,均会增大接触电阻。

定期维护延缓氧化:在高频振动场景,每6个月检测一次接触电阻,用无水乙醇清洁接触表面;潮湿环境中,优先选择镀金厚度≥1μm的连接器,延长抗氧化寿命。

传感器信号中断的排查,核心是抓住振动-接触电阻-信号传输的逻辑链——振动是诱因,接触电阻异常是直接原因,信号中断是最终结果。万连M系列连接器通过抗振结构设计与精密工艺控制,将接触电阻稳定在低水平,为传感器信号传输筑牢基础。掌握两者的关联规律与排查方法,能快速定位80%以上的信号中断问题,避免不必要的设备停机与成本浪费。