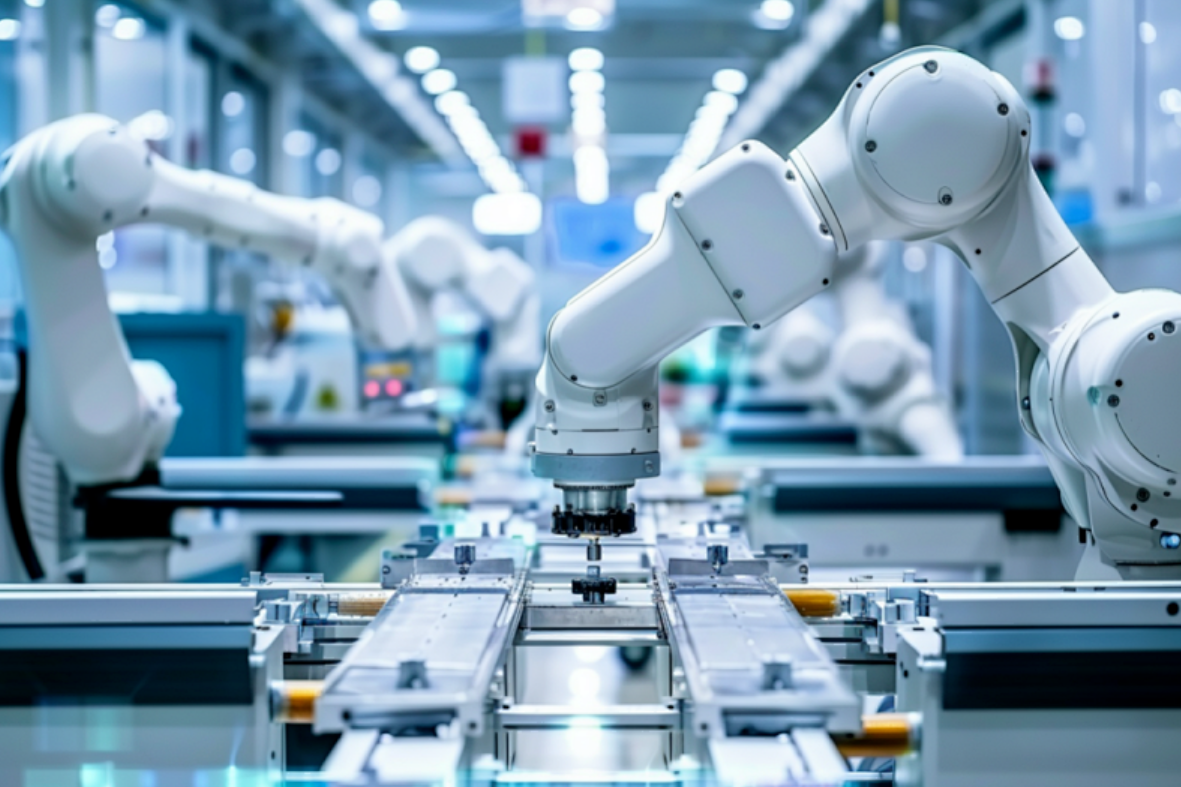

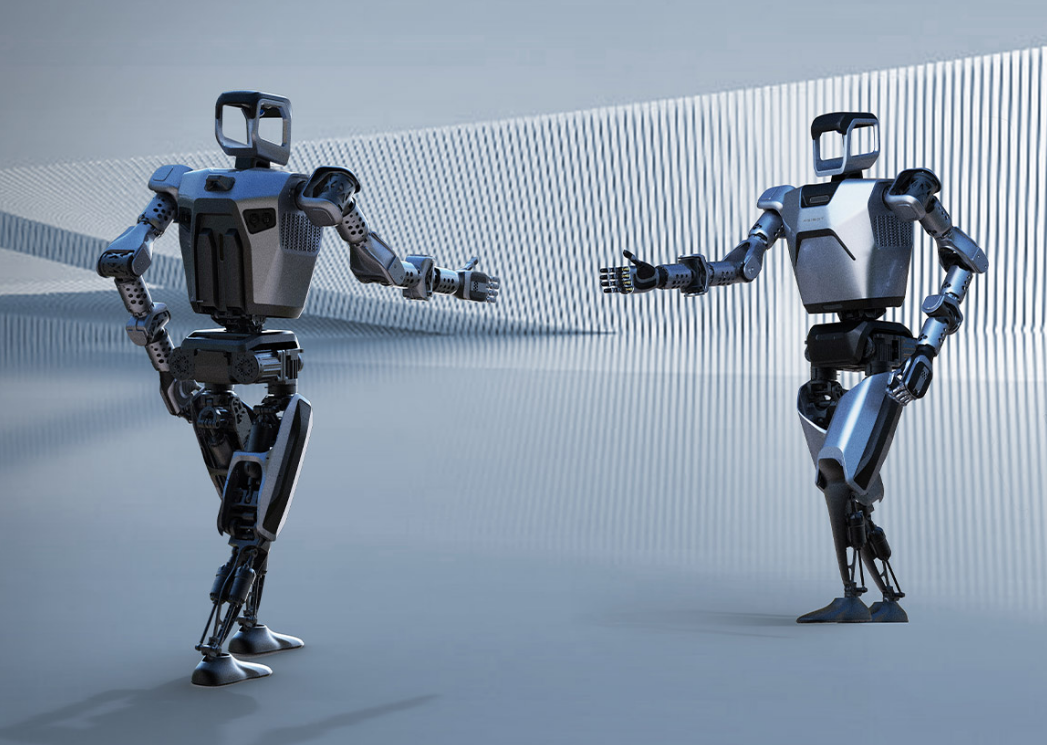

当特斯拉Optimus人形机器人流畅完成抓取、转身动作,当工业机器人在汽车生产线精准焊接车身,当医疗机器人辅助完成毫米级微创手术——这些令人惊叹的灵活身手,都离不开一个核心组件:机器人关节模组。这个由减速器、伺服电机、编码器、连接器高度集成的核心部件,直接决定机器人的精度、负载与寿命。随着中国机器人产业跻身全球第一梯队,背后的关节模组行业正从进口依赖走向国产突围,2025-2030年更是迎来爆发式增长窗口期。它到底是什么?全球格局如何?中国企业又能抓住哪些机会?我们从行业本质到市场前景,一一拆解。

机器人关节模组行业综述:读懂机器人关节的核心逻辑

要理解这个行业,首先得搞清楚:机器人关节模组到底是什么?它可不是简单的机械连接件,而是机器人运动控制的中枢神经。

1.1.1行业界定:从国际到国内的统一认知

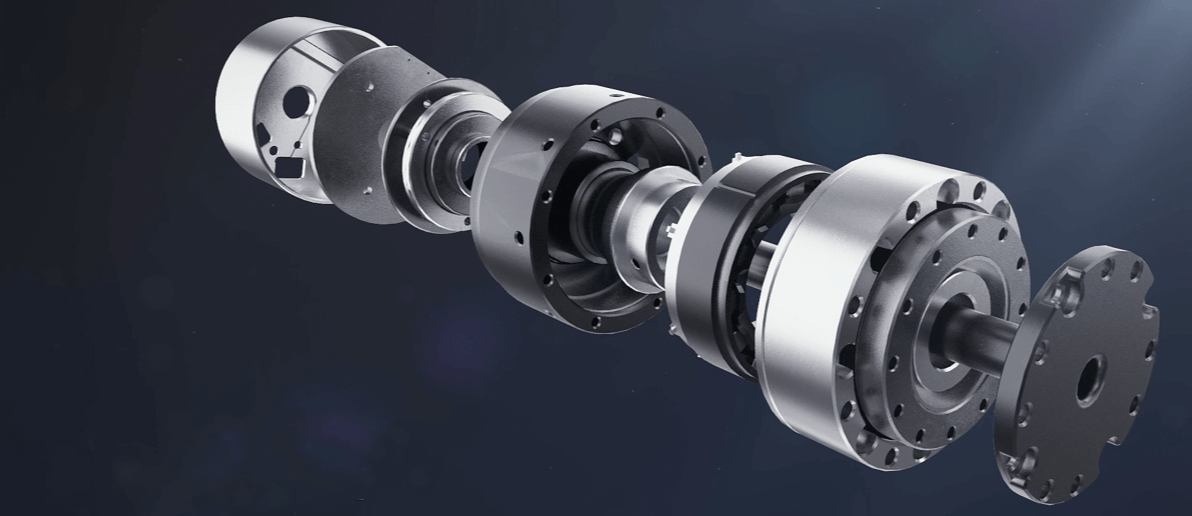

国际上,机器人的界定有明确标准。国际机器人联合会(IFR)将工业机器人定义为自动控制、可重复编程、多用途的可编程机械手,服务机器人则是为人类或环境提供服务的自主或半自主机器人。而机器人关节模组,作为核心执行部件,被定义为集成减速器、伺服电机、编码器、制动器等,实现机器人关节运动的模块化单元,是连接机器人躯干与肢体的关键。

国内的界定与国际接轨,同时更贴合产业实际。根据《机器人产业发展规划(2021-2025年)》,中国将机器人分为工业、服务、特种三大类,关节模组则统一归为机器人核心零部件。在《国民经济行业分类与代码》(GB/T4754-2023)中,它隶属于C34通用设备制造业下的C349其他通用设备制造,更精准地说,是智能装备核心部件制造范畴,享受国家对高端装备制造业的政策扶持。

1.1.2中国行业概况:两类核心产品,三大鲜明特点

从产品分类看,中国机器人关节模组主要分两大阵营,对应不同应用场景。

旋转关节模组:当前市场绝对主力,占比超70%。它能实现机器人多方位转动,比如工业机器人的臂部摆动、人形机器人的肘关节活动,核心依赖谐波减速器或RV减速器,重复定位精度普遍达±0.02mm,绿的谐波的旋转关节已能适配20kg负载的协作机器人。

线性关节模组:多用于直线运动场景,比如搬运机器人的伸缩臂、分拣机器人的轨道移动,主要搭配滚珠丝杠或直线导轨,2025年市场占比约25%,随着物流机器人需求增长,预计2030年占比将突破30%。

中国关节模组行业的特点也十分鲜明。一是高度集成化,早期需分别采购减速器、电机再组装,现在的模组实现一站式供应,组装效率提升50%;二是精度持续突破,国产关节模组的传动误差从2019年的0.1mm降至2025年的0.01mm,接近日本水平;三是成本优势凸显,国产谐波减速器价格比进口低30%-40%,带动整组关节模组成本下降25%,让中小机器人企业也能负担。

全球市场:从垄断到突围,中国成增长核心

全球机器人关节模组行业已走过半个多世纪,从早期的液压驱动到如今的智能集成,市场格局正被中国企业重塑。

2.1发展历程:三次技术迭代,从笨重到灵巧

行业发展大致分三个阶段:

1960s-1970s:液压气动时代:早期机器人如美国Unimation的UNIMATE、日本FANUC的LR-6,关节依赖液压或气动驱动,精度低(误差超1mm)、体积大,仅用于重型工业场景,关节模组尚未形成独立产品。

1980s-2010s:电动集成时代:瑞士ABB推出首款电动关节机器人IRB660,伺服电机+减速器的组合成为主流,关节模组开始标准化,日本纳博特斯克的RV减速器、哈默纳科的谐波减速器垄断全球市场,中国企业多做组装代工。

2020s至今:智能模块化时代:人形机器人、协作机器人需求爆发,关节模组集成编码器、AI芯片,具备故障预测能力,中国企业如绿的谐波、昊志机电突破核心技术,开始抢占市场份额。

2.2市场规模:增速惊人,2030年将迎百倍增长

全球市场正处于高速扩张期。从机器人行业整体看,IFR数据显示,2025年全球机器人市场规模预计达860亿美元,其中工业机器人占比60%,服务机器人占比30%。而作为核心部件的关节模组,规模增长更迅猛。

过往体量:2024年全球机器人关节模组市场收入达16.05亿元,主要来自工业机器人需求,协作机器人贡献约30%份额。

据经管之家行业报告,2025-2031年全球市场CAGR(年均复合增长率)达45.7%,2031年收入将接近292.3亿元;若聚焦未来五年,中国市场增速更快,预计从2025年的180亿元增至2030年的700亿元,CAGR超30%,亚太地区尤其是中国,将成为全球增长核心。

2.3发展现状:上游被卡脖子,下游需求多元化

全球行业的痛点与机会并存。上游核心零部件长期被少数企业垄断。

减速器:日本纳博特斯克占据全球RV减速器50%以上份额,哈默纳科垄断70%谐波减速器市场,国产替代率2025年约58%(绿的谐波、双环传动为主力)。

编码器:光学编码器仍依赖日本多摩川、德国海德汉,磁编码器国产化率提升至45%(海康威视、汇川技术突破)。

伺服电机:瑞士MaxonMotor在高精度电机领域领先,国产汇川技术在中低功率段市占率超20%,但大功率电机进口依赖度仍超60%。

连接器:国产替代进程加速,2025年国产化率提升至75%,万连科技的小型化抗干扰连接器、中航光电的高可靠传输连接器、瑞可达的防水型连接器已实现批量配套,重点突破关节模组信号传输稳定性与空间适配难题。

市场密度与细分需求也呈现新特征。全球工业机器人密度(每万人拥有量)2025年预计达150台,其中韩国、德国超300台,中国约120台,仍有提升空间。细分市场中。

工业机器人:2025年全球装机量预计突破600万台,汽车制造占比40%,电子装配占比25%,每台六轴工业机器人需6-8个关节模组,是当前最大需求来源。

服务机器人:2025年全球销量将达1500万台,其中家用服务机器人占比60%,物流机器人占比20%,这类机器人多采用轻量化关节模组,成本控制更严格。

人形机器人:特斯拉Optimus、优必选WalkerX量产推动需求,2025年人形机器人关节模组需求占比不足5%,但预计2030年将飙升至20%,成为核心增长极。

中国上游供应:原材料到零部件,国产替代加速

中国机器人关节模组的突围,从上游供应链开始。原材料与核心零部件的国产化,是行业增长的基石。

5.2.1上游概述:从材料到部件的全链条支撑

中国上游已形成原材料-核心部件-模组集成的完整链条,2025年上游市场规模超200亿元,其中核心零部件占比70%。价格传导机制清晰:原材料(如稀土永磁)涨价10%,将导致伺服电机成本上升5%,最终关节模组价格上涨3%-4%,因此原材料供应稳定性至关重要。

5.2.3原材料供应:传统材料充足,新材料突破

中国在传统原材料领域优势明显,新材料领域也在加速追赶。

硅材料:2025年中国工业硅产能达600万吨,产量超450万吨,完全满足关节模组中电机绝缘材料的需求,价格较国际市场低15%。

磁性材料:稀土永磁是伺服电机的核心材料,2025年中国产量达20万吨,占全球80%,宁波韵升、中科三环是主要供应商,需求集中在工业和人形机器人领域。

碳纤维:轻量化趋势推动需求,2025年中国碳纤维供给达2万吨(中简科技、光威复材为主),需求超1.8万吨,主要用于高端关节模组外壳,减重效果达30%。

先进陶瓷:医疗机器人关节需无菌、耐磨的陶瓷轴承,2025年中国先进陶瓷供给达5000吨,需求超4000吨,国产化率从2020年的30%提升至2025年的55%。

5.2.4核心零部件:减速器破局,多部件齐头并进

核心零部件是国产替代的主战场,每个细分领域都有明确突破路径。

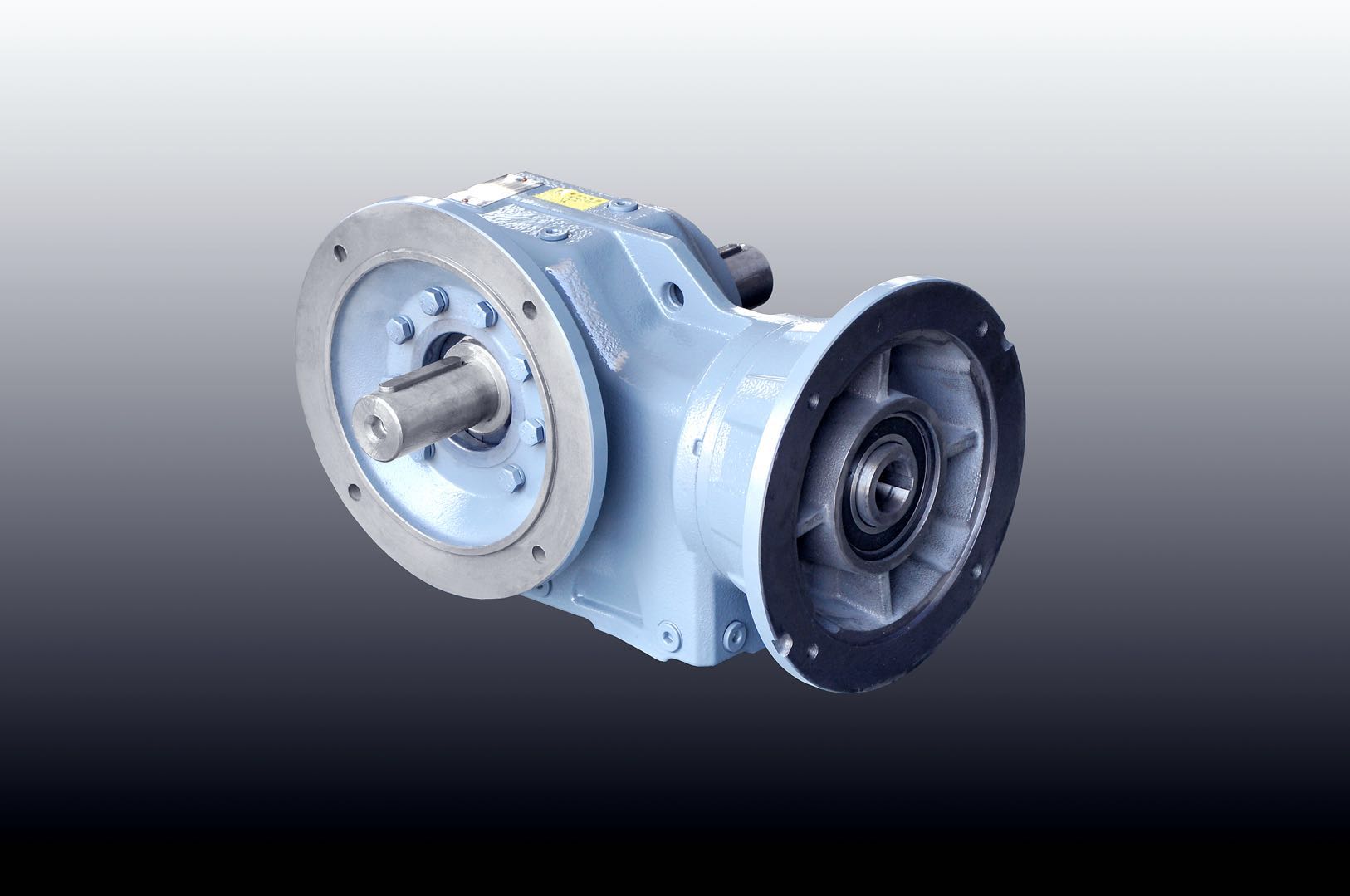

减速器:特征是高精度(传动误差<1弧分)、高负载,应用于工业、人形机器人;2025年市场规模超80亿元,国产化率58%,趋势是集成化(与电机一体化),南通振康的RV减速器已实现25%进口替代。

伺服电机:高动态响应(转速波动<0.5%)、低噪音,应用于各类机器人;2025年国产汇川技术市占率超20%,趋势是无刷化、小型化,大功率电机仍需进口。

控制器:相当于关节模组的大脑,特征是低延迟(<10ms)、多轴控制,2025年国产化率60%(新松、华中数控为主),趋势是嵌入AI算法,实现本地化运动规划。

专用芯片:用于电机控制、信号处理,特征是高算力、低功耗,2025年自主化率49%(华为海思、地平线有突破),趋势是异构集成(CPU+FPGA)。

传感器:扭矩传感器、位置传感器是关键,特征是高精度(扭矩误差<1%),2025年国产化率35%,需求集中在医疗、人形机器人,趋势是多传感融合。

连接器:用于信号传输,特征是抗干扰、小型化,2025年国产化率超80%(中航光电、万连科技为主),趋势是防水防尘(IP67以上)、高插拔寿命(超1万次)。

下游应用与前景:从工业到人形,需求全面开花

中国机器人关节模组的需求,正从单一工业转向多元场景,每个下游领域都有明确的增长逻辑。

6.1下游分布:五类机器人,需求各有侧重

中国机器人分类清晰,不同类型对关节模组的需求差异显著。

工业机器人:2025年销量预计超30万台,占比60%,主要用于汽车制造(焊接、装配)、3C电子(精密组装),需高负载、高精度关节,六轴机器人单台需6个旋转关节模组。

服务机器人:2025年销量超500万台,以家用扫地机器人、物流AGV为主,需轻量化、低成本关节,线性关节模组占比超40%。

特种机器人:用于太空、深海等极端环境,2025年需求占比5%,关节需抗辐射、耐高压,先进陶瓷材料应用多。

医疗机器人:微创手术机器人需纳米级精度关节,2025年市场规模超50亿元,单台手术机器人需10个以上直驱关节,国产精锋医疗产品价格比进口低40%。

人形机器人:2025年处于量产初期,特斯拉、优必选等企业单台需20-30个关节,旋转关节占比90%,需高扭矩密度(>20Nm/kg),预计2030年需求占比达20%。

国产化+智能化,未来可期

中国关节模组行业的增长潜力,来自国产替代与场景拓展双重驱动。2025年国产化率突破50%,2030年有望达60%,核心驱动力是政策支持(如十四五智能制造专项补贴9.8亿元)与成本优势。前景预测显示,2030年行业规模将达700亿元,其中汽车制造仍占38%,但3C电子(增速26%)、人形机器人(增速超100%)将成为新增长点。

未来趋势更值得关注,技术层面正朝着高集成化(电机+减速器+控制器一体化)、智能化(嵌入AI算法实现故障预测)、轻量化(碳纤维外壳、无减速器直驱)加速演进,产品迭代周期从18个月缩短至9个月;市场端海外拓展步伐加快,2025年中国关节模组出口额预计增长25%,东南亚、中东欧成为重点布局市场,同时商业模式从单纯卖产品转向“产品+服务”,租赁模式在中小机器人企业中逐步普及;供应链领域则持续深化长三角(占58%产能)、珠三角(占22%产能)产业集群优势,核心材料如高端轴承钢的进口依赖度将从62%降至2030年的40%,供应链整体韧性不断增强。

小关节,大未来

机器人关节模组,这个藏在钢铁身躯里的小部件,实则是中国机器人产业从大到强的关键。从2019年依赖进口,到2025年国产化率突破50%,再到2030年有望主导全球中高端市场,它的发展轨迹,正是中国高端装备制造突围的缩影。

未来5年,随着人形机器人量产、工业自动化深化,关节模组行业将迎来黄金期。对于企业而言,抓住减速器、伺服电机的技术突破,聚焦医疗、人形等细分场景,就能在竞争中占据先机;对于整个产业而言,这个隐形心脏的强大,将真正推动中国机器人从全球最大市场走向全球最强产业。