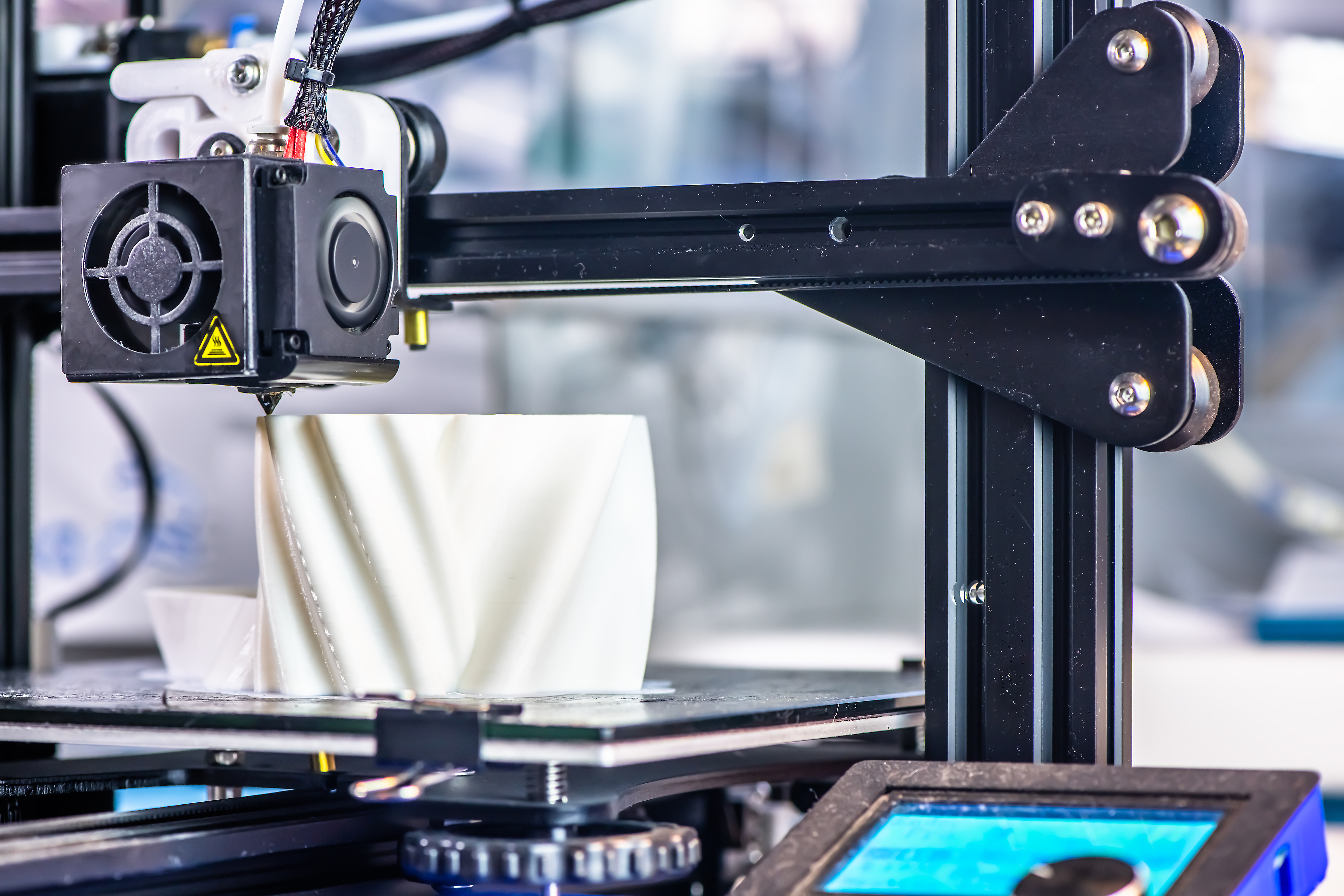

2026年初,中国科学院福建物质结构研究所研发的高抗撕裂光固化3D打印弹性体刷屏行业——这款拉伸强度超40MPa、断裂伸长率近1000%的材料,打破了传统弹性体“强则脆、韧则弱”的局限,让3D打印在柔性电子、医疗植入物等高精度领域的落地成为可能。这一材料突破的背后,是3D打印机技术的持续迭代与产业生态的不断完善。作为增材制造的核心载体,3D打印机正从“原型制作工具”进化为“规模化生产设备”,其技术成熟度、产业链完整性与应用场景拓展,共同推动着制造范式的重构。

一、什么是3D打印机?定义、类型与核心工作逻辑

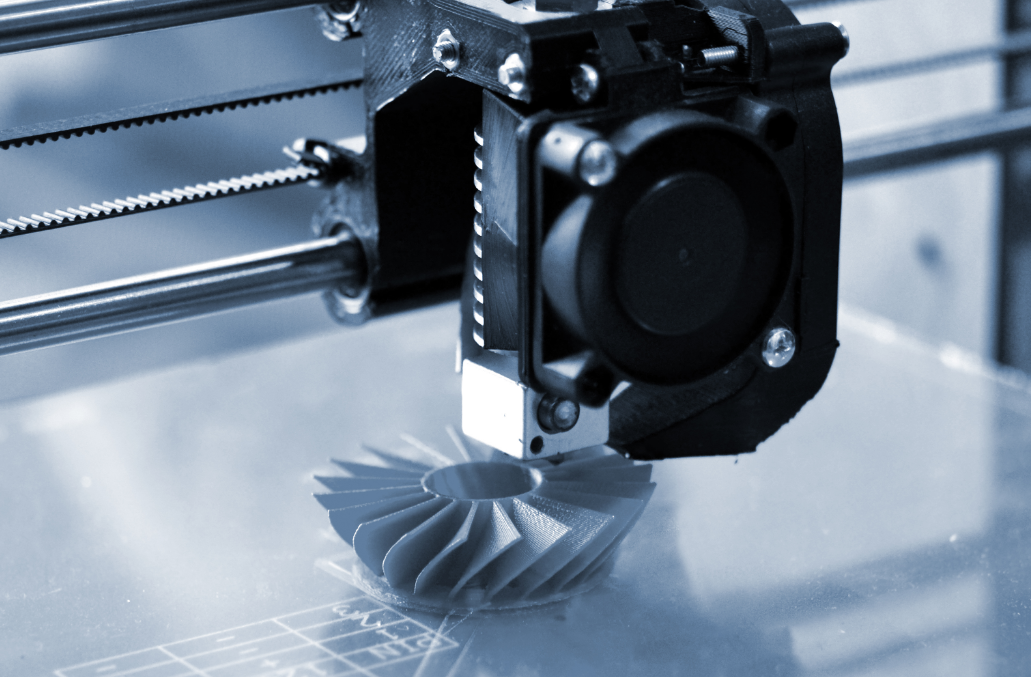

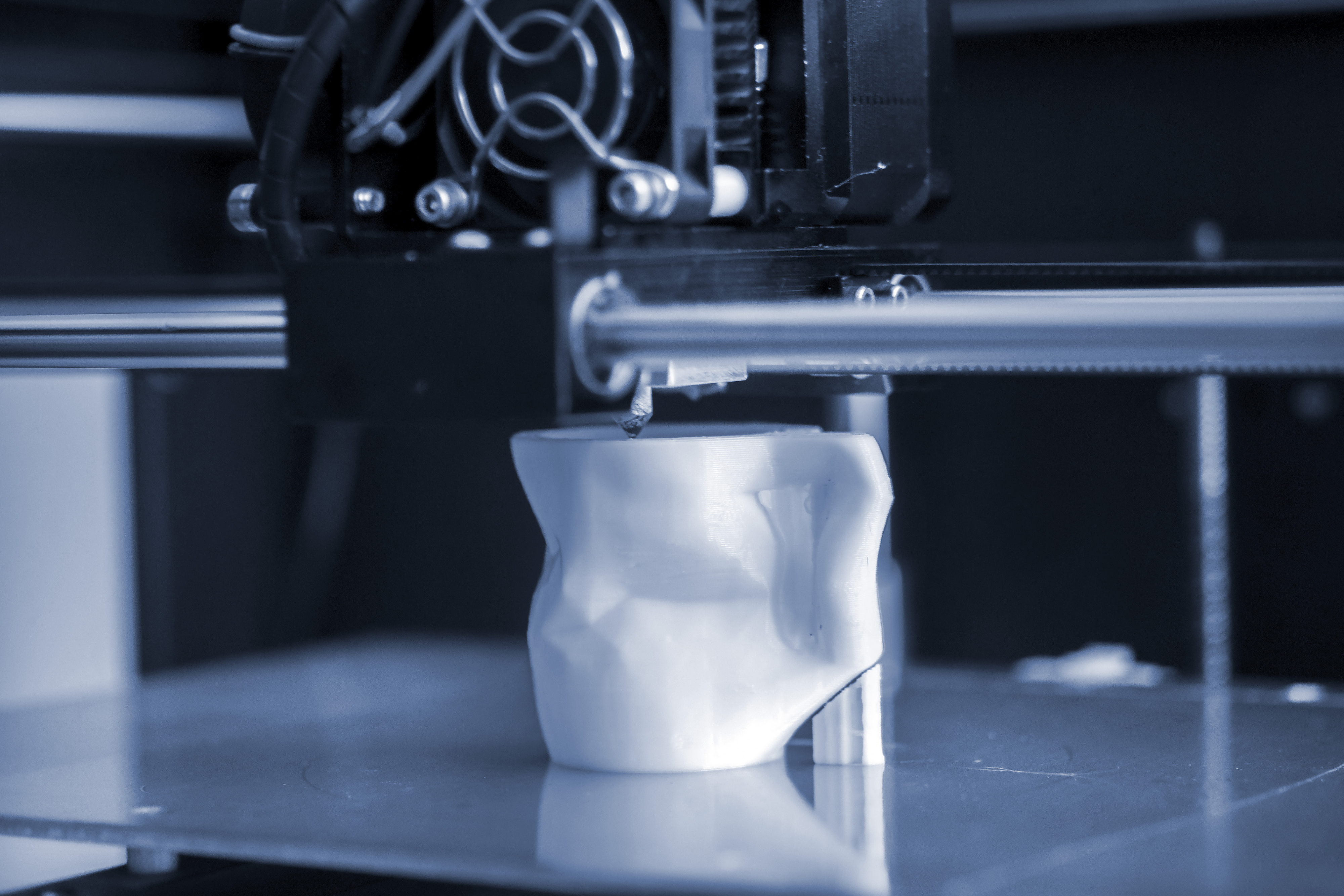

3D打印机(增材制造设备)的本质是通过“逐层堆积材料”实现三维实体构建,核心优势在于打破传统减材制造的“模具依赖”与“形状限制”,实现复杂结构的定制化生产。其工作流程可概括为“建模-切片-打印-后处理”四步:通过CAD软件或3D扫描生成三维模型,经切片软件分割为微米级薄层并优化路径,打印机根据数据逐层堆积材料(光固化机型靠UV光固化树脂,FDM机型靠加热挤出丝材),最终经打磨、后固化等处理得到成品。

从应用场景划分,3D打印机已形成清晰的市场分层:消费级FDM(熔融沉积成型)打印机操作简单、成本低廉(入门级价格低至2000元),适用于教育、创客及简单零件制作;工业级SLA(立体光刻)打印机精度达2.8-25微米,表面光滑度优异,是打印高抗撕裂弹性体这类高性能材料的核心设备;金属3D打印机(SLS技术)则通过激光烧结金属粉末成型,适用于航空航天、医疗植入物等高端场景,单价多在百万元以上。

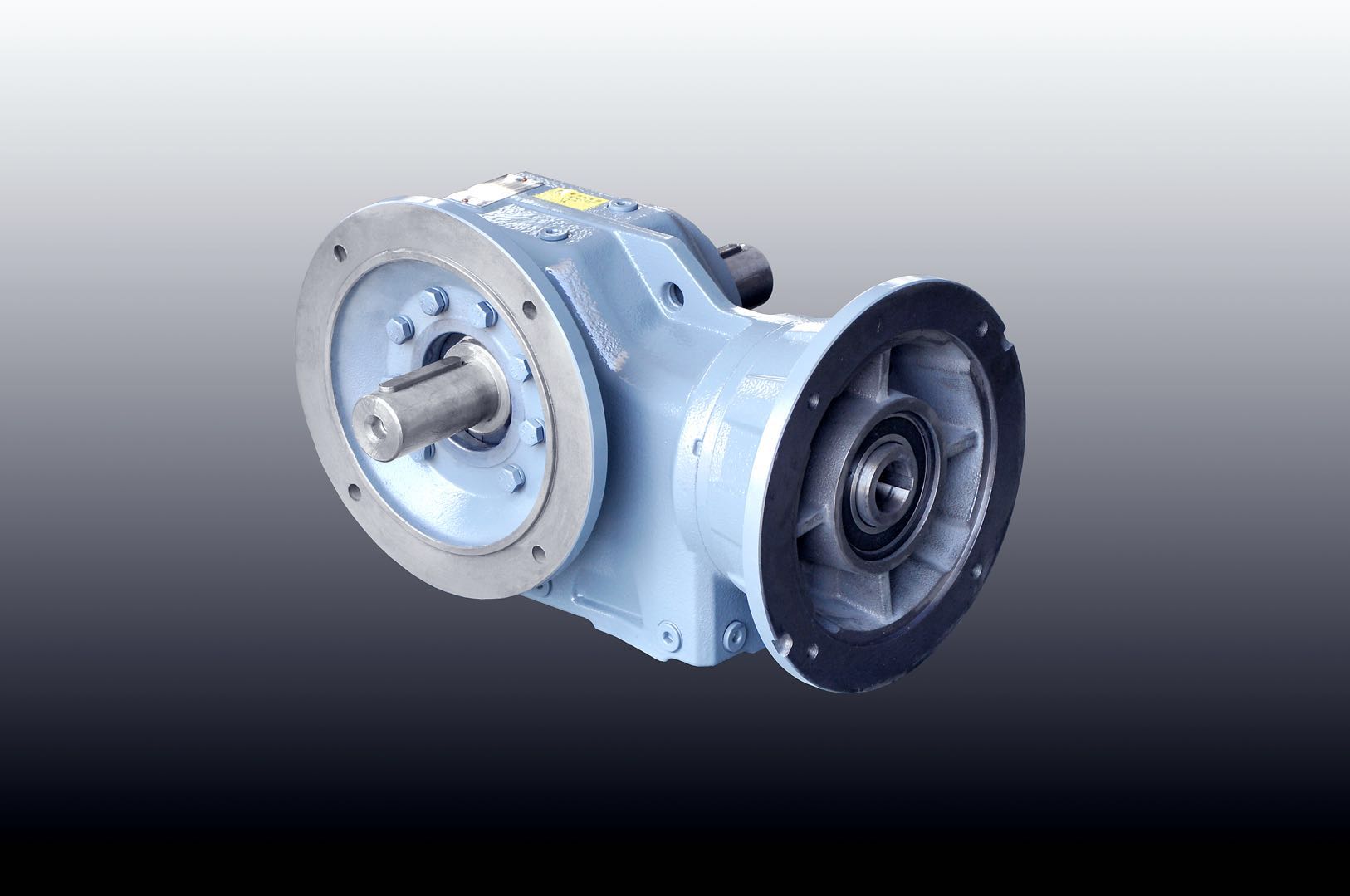

不同类型的打印机在硬件配置上差异显著,但核心架构均围绕“运动系统+能量供给系统+材料输送系统+控制系统”展开,而这些系统的协同运作,离不开一套关键的连接中枢。

3D打印机内部的能量传输、信号交互均依赖专业化的连接组件,这些组件虽不直接参与材料成型,却决定了设备的稳定性与精度。电源和接地连接器是基础保障,工业级机型需配备高功率电源连接器与独立接地组件,避免静电干扰导致材料固化不均;FPC和FFC负责打印头与主板的信号传输,其轻薄、抗干扰的特性适配设备内部紧凑空间,能精准传递温度、光强等关键数据;线对板连接器用于连接步进电机与驱动板,控制喷头移动精度;板对板连接器则支撑主板与扩展模块的高密度信号交互,确保激光扫描路径与切片图案完全匹配......这些连接器共同构成了打印机的神经网,是高抗撕裂弹性体等高性能材料精准成型的隐性保障。

二、3D打印机行业发展的三重驱动

(一)政策引导:从技术扶持到场景培育

我国已构建起“国家-地方”联动的产业政策体系,为3D打印机行业保驾护航。国家层面,《制造业绿色低碳发展行动方案(2025-2027年)》明确要求2027年重点行业3D打印备件本地化生产比例超50%;《“十四五”智能制造发展规划》将增材制造列为核心技术装备,支持其在航空航天、医疗等领域的示范应用。地方层面,深圳、苏州等产业聚集地推出“设备采购补贴+厂房支持”政策,对购买本土工业级3D打印机的企业给予最高15%的补贴,单个企业年度补贴上限达500万元,直接拉动了工业级机型的市场需求。

(二)需求爆发:消费与工业双轮共振

需求端的多元化爆发是行业增长的核心引擎。消费级市场,Z世代对个性化潮玩、定制家居的追求,推动2025年京东“618”期间3D打印相关品类成交额同比增长超3倍;工业级市场,高抗撕裂弹性体等新材料的落地,进一步打开了柔性电子、医疗健康等场景的需求空间——用该材料打印的柔性传感器可耐受1000次以上弯曲,定制化医疗植入物适配精度达98%,这些高附加值场景正成为工业级打印机的核心增长点。此外,航空航天领域的轻量化需求(3D打印部件可减重20-40%)、汽车行业的小批量定制需求(打印定制夹具成本降低50%),也持续推动打印机技术向更高精度、更快速度升级。

(三)技术迭代:精度、速度与材料适配的突破

技术进步是3D打印机行业发展的核心驱动力。精度方面,通过直线电机替代传统步进电机,配合AI算法补偿光畸变,工业级SLA打印机的定位误差已控制在5微米以内,满足高抗撕裂弹性体的成型要求;速度方面,线扫描光固化技术通过“面曝光”替代“点曝光”,打印速度较传统机型提升20-100倍,让小批量生产成为可能;材料适配方面,打印机已从“单一材料兼容”进化为“多材料混合打印”,不仅能处理树脂、金属、陶瓷等常规材料,还能适配高抗撕裂弹性体、生物相容性材料等特种耗材,拓展了应用边界。

三、产业链上中下游的协同与竞争

上游:核心部件与材料决定性能上限

上游为打印机提供核心零部件与耗材,是行业发展的基础。核心部件领域,高精度运动系统(日本THK线性导轨)、能量源(美国Coherent光纤激光器)、控制芯片(华为海思专用MCU)是关键,国内企业在中低端部件已实现国产化,但高端领域仍依赖进口;材料领域,光敏树脂、金属粉末是核心耗材,国内企业已积累1.2万个以上材料配方,涵盖防静电、耐高温、生物相容等特性,但航空航天用高端金属粉末(如钛合金粉末)的球形度、致密度仍与进口产品存在差距。连接组件作为上游细分领域,国际巨头TEConnectivity、Omron占据高端市场,国内企业太昊电子、万连科技在FFC、电源连接器等中低端领域已实现突破,市占率逐步提升。

中游:设备制造商的分层竞争格局

中游设备制造环节呈现“国际巨头垄断高端,国内企业抢占中低端”的格局。国际品牌如Stratasys、3DSystems凭借技术积累,占据工业级高端市场,其金属打印机、高精度SLA打印机单价多在百万元以上,客户集中于波音、西门子等巨头;国内企业以深圳为产业聚集地,创想三维、拓竹科技、纵维立方构成“三强格局”——创想三维以FDM机型为主,2024年全球市占率39%,主打高性价比;拓竹科技凭借光固化机型崛起,2024年营收超55亿元,海外营收占比超90%;纵维立方聚焦教育与牙科领域,Photon系列机型市场认可度较高。国内企业的核心优势在于快速迭代与本地化服务,新品推出速度较国际品牌快2-3倍,能快速响应市场需求。

下游:应用场景多元化拓展

下游应用已形成“消费级+工业级”双轨市场。消费级应用以个性化、低成本为核心,涵盖潮玩手办、定制家居、教育创客等,2024年全球市场规模达41亿美元;工业级应用聚焦高附加值场景,航空航天(占比超30%)、医疗健康(占比25%)、汽车制造是三大核心领域,2025年我国工业级3D打印机市场规模预计突破120亿元。值得注意的是,下游应用正从“直接采购设备”向“服务化转型”,如择幂科技为宝马提供“3D打印+供应链管理”一站式服务,客户无需关注设备操作,只需提交需求即可获得成品,这种模式大幅降低了工业级应用的门槛。

四、3D打印机行业未来趋势与待解挑战

3D打印机行业的未来发展始终围绕技术迭代与市场需求双向驱动,核心趋势的演进既为行业打开增长空间,也与待解挑战形成相互交织的发展格局,两者共同勾勒出行业从“快速成长”向“成熟规范”转型的路径。

智能化升级将成为行业突破效率瓶颈的核心方向,AI技术将深度融入“设计-打印-运维”全流程,通过射频连接器连接5G天线,打印机可实时上传运行数据,由AI算法动态优化打印参数并预判潜在故障,预计能使设备非计划停机时间减少42%;而文字生成3D模型等轻量化设计工具的普及,将大幅降低行业准入门槛,推动更多中小企业甚至个人用户参与到定制化生产中。

在此基础上,普惠化下沉成为必然趋势,随着核心部件国产化率持续提升,工业级打印机的制造成本将逐步下降,入门级工业机型价格有望从2025年的10万元降至2030年的5万元以内,同时连接系统的标准化推进将进一步降低设备维护成本,让三四线城市小型企业及县域医疗、文创等场景也能便捷获取3D打印服务。与智能化、普惠化相伴相生的是绿色化发展,“按需打印”模式本身可将材料利用率提升至90%以上,减少传统制造的资源浪费,而生物基材料(如淀粉基树脂)的普及将实现产品全生命周期的低碳环保,再叠加低接触电阻电源连接器等低功耗连接组件的应用,设备能耗将进一步降低,契合“双碳”目标下的产业发展要求。

但值得警惕的是,这些趋势的推进过程中,行业长期存在的核心瓶颈并未完全破解,反而在规模化扩张中愈发凸显。尽管智能化技术提升了单台设备的效率,但当前即使最快的工业级机型,产能仍难以与传统注塑工艺抗衡,仅能适配“小批量、多品种”的生产场景,无法满足大众消费品的大规模制造需求,这也限制了3D打印从“补充制造”向“主流制造”的跨越。

同时,普惠化与绿色化的深入推进,对高端材料与核心部件的国产化提出了更高要求,目前航空级金属粉末、高功率激光器等关键环节仍高度依赖海外供应,国内产品在性能稳定性、一致性上仍有差距,这不仅制约了行业向航空航天、高端医疗等更高附加值领域突破,也让成本下降的空间面临天花板。此外,随着市场参与者快速增多,行业缺乏统一的性能标准与测试方法的问题日益突出,不同企业的产品在精度、速度、耐久性等指标上缺乏统一评判依据,导致产品质量参差不齐,既影响了下游用户的信任度,也阻碍了产业生态的健康有序发展,成为趋势落地过程中必须解决的配套问题。

3D打印机重构制造的未来图景

高抗撕裂光固化3D打印弹性体的突破,是材料与设备协同进化的缩影,而3D打印机作为这场制造革命的核心载体,正以“定制化、高精度、柔性化”的优势,逐步打破传统制造的边界。从上游核心部件的国产化突破,到中游设备制造商的分层竞争,再到下游应用场景的多元化拓展,3D打印机行业已形成完整的产业生态。

2026-2032年,随着智能化、普惠化、绿色化趋势的深入,3D打印机将真正从“补充制造”升级为“主流制造”,在柔性电子、医疗健康、航空航天等领域实现规模化应用。而中国企业凭借成本优势、快速迭代能力与政策支持,有望在这场变革中占据核心地位,推动“中国制造”向“中国智造”转型——这不仅是3D打印机行业的发展机遇,更是中国制造业在全球高端竞争中实现弯道超车的关键抓手。