2026年是中国智能制造从数字化普及向智能化跃升的关键转折年,未来7年,融合生态构建与智能技术深度应用是核心主线。在2026中国智能制造发展峰会上,中国电子信息产业发展研究院副院长王鹏的观点成行业共识。伴随工业4.0纵深推进与生成式AI规模化落地,中国正凭借政策、技术与市场优势,向开放协同、智能驱动的智能制造新生态加速迈进。

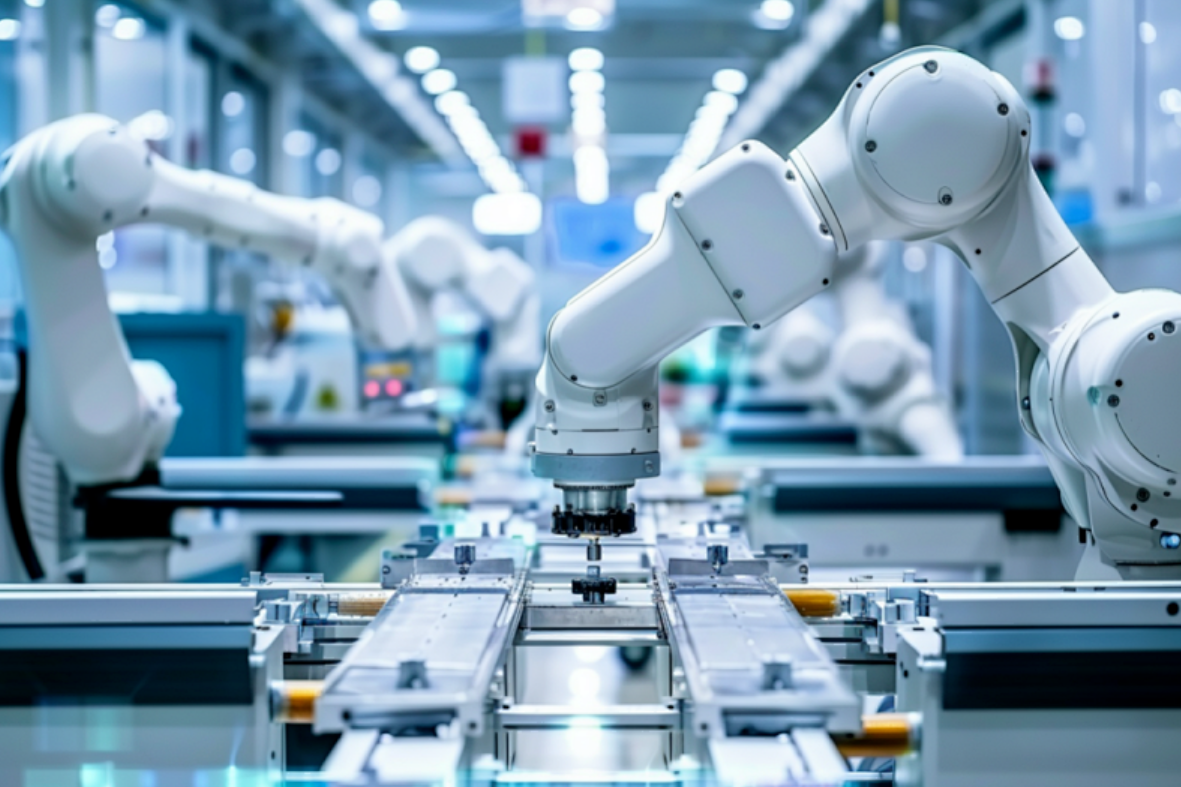

行业数据印证转型势头。麦肯锡测算,2025年中国工业自动化市场规模超2500亿元,全球占比超三分之一;2026年以来,锂电、新能源等新兴制造业扩张叠加国产化替代加速,增长动能增强。融合生态-拥抱智能既是技术方向,也是企业应对供应链风险、劳动力短缺的必然选择。

发展基础筑牢:政策市场双驱动,国产化迈向好用新阶段

2026-2032年行业高质量发展离不开政策与市场支撑。智能制造已成为国家战略重点,继《十四五智能制造发展规划》后,2026年初工信部等启动智能制造提质升级行动,明确十五五重点推进工业大模型、数字孪生产业化,构建开放协同生态。

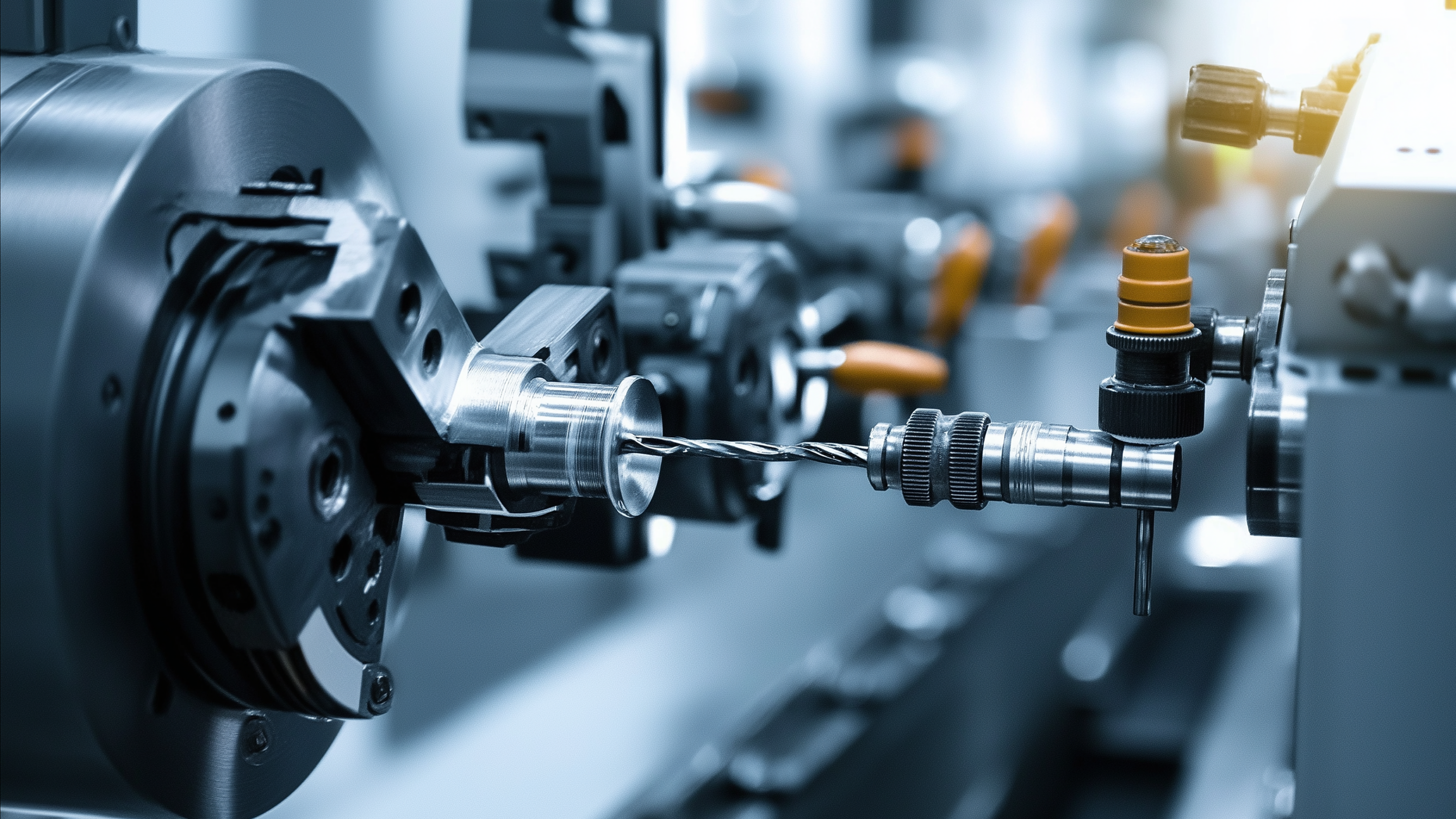

政策引导下,国产化进程从能用转向好用,DCS领域电力、石化等行业国产化率超60%;小型PLC国产化率突破20%,新能源等行业市占率提升;工业软件国产化率从2023年15%升至2025年25%,经营管理类达70%。

市场需求提供广阔空间,连续流制造业自动化设备市场最大,2025年全球支出760亿美元;离散制造业增速迅猛,半导体行业成引擎;工业物联网软件和云服务增速达18%。麦肯锡预测,2026-2032年中国市场保持两位数增长,2032年规模有望破8000亿元。

行业增长受两大因素驱动,一是全球劳动力结构变化倒逼升级,联合国报告显示中国等63国人口达峰,未来30年减少14%,青壮年劳动力增速低于1%,用工成本上涨推高自动化需求;二是生成式AI等技术突破,实现人机协同智能生产。

核心趋势深度解析:融合生态与智能升级双轮驱动

2026-2032年,行业将进入融合生态构建与智能技术应用并行阶段,两大趋势推动行业从单点自动化转向全链条智能协同,重构产业逻辑。

趋势一:融合生态加速成型,构建开放协同的产业新格局

融合生态是核心关键词,核心是打破信息孤岛与技术壁垒,通过平台化架构、标准化接口,构建制造企业+技术供应商+科研机构+金融资本的多元协同体系。产业链内融合深化,企业从自主开发转向合作共建,54%企业选择与OEM合作搭建工业物联网平台,30%采用供应商现有产品,仅7%自主开发。例如某新能源车企与工业软件企业共建平台,整合全流程数据,生产效率提升25%。

跨领域融合成创新突破口,制造业与AI、云计算等数字技术深度融合形成制造+数字新业态;同时与能源、金融等行业加速融合,通过能源大数据平台管控能耗,借助金融科技优化供应链资金流转。国产化生态逐步完善,国产企业从核心零部件到智能装备形成协同集群,通过技术攻关与场景适配打破海外垄断。未来7年,国产化将从单点突破转向系统集成,构建自主可控产业体系。

开放标准与兼容性是生态融合关键,企业优先选择与现有系统易集成的工业物联网平台。工信部推进的工业数据模型国家标准,将支撑多源异构数据共享,降低集成成本。

趋势二:智能升级纵深推进,从自动化向智慧化跨越

融合生态是骨架,智能升级是灵魂。2026-2032年,智能升级将从工具级应用转向系统级赋能,实现从自动化生产到智慧化决策的跨越,核心有四大方向。工业AI实现全流程赋能,渗透生产调度、质量检测等全链条,例如AI视觉检测准确率超99%,预测性维护降低设备故障率30%以上。同时升级为系统级智能体,依托开源大模型等框架,实现人机协同高精度操作与自主决策。

数字孪生覆盖全生命周期,从单设备仿真扩展至设计、生产、运维全流程,通过虚实映射优化工艺、预判风险。例如某航空企业借助该技术缩短生产周期20%,降低研发成本15%。未来7年,5G与边缘计算将推动其实现实时动态优化。低代码/无代码开发推动全员数字化,生成式AI降低开发门槛,一线员工可自主开发微应用。例如某企业通过激励计划,累计产生500多个员工创新方案,显著提升效率。

数据驱动成核心生产要素,企业通过统一数据底座整合多维度信息,挖掘价值实现精准决策,例如新能源企业通过AI+气象+电价预测优化调度。未来7年,数据治理与价值转化将成核心竞争力。

技术支撑体系:平台化、敏捷化重构产业底层逻辑

融合生态与智能升级依赖平台化、敏捷化技术体系支撑。传统系统条块分割痛点,推动行业转型构建软件定义的智能制造基础软件平台。平台化架构实现软硬件解耦与资源复用,通过平台+应用模式统一数据底座与接口,提升资源调配能力;分布式智能调度实现应用灵活集成,内生型安全管控保障全流程安全。

敏捷化部署适配柔性生产,虚拟化PLC打破硬件壁垒,支持控制功能灵活部署;全生命周期工具链通过低代码等实现快速交付,例如虚拟化PLC将调试周期缩短50%以上。

敏捷化部署适配柔性生产,虚拟化PLC打破硬件壁垒,支持控制功能灵活部署;全生命周期工具链通过低代码等实现快速交付,例如虚拟化PLC将调试周期缩短50%以上。值得注意的是,零部件连接器作为智能制造的神经与血管,是转型落地的关键支撑,其通过高稳定、集成化特性保障设备互联与数据传输,适配工业机器人、智能产线等场景的严苛需求。未来连接器将向微型化、智能化、耐极端环境方向演进,深度融合5G与物联网技术。全球知名企业包括泰科电子、菲尼克斯电气,国内龙头则有立讯精密、万连科技等,正加速高端领域国产替代。

面对发展趋势,制造企业需从战略、投资、技术、团队四维度内外兼修,摆脱重硬件轻软件重单点轻协同思维,拥抱开放、智能、融合理念。战略先行构建一体化规划,平台层打造工具+服务+生态中台;数据层建立统一模型与标准;应用层实现场景化敏捷开发与弹性扩展。分段投资聚焦价值导向,优先解决高成本、高风险场景,中小企可从预测性维护切入,流程型企业部署APC/RTO优化能耗,控制ROI周期12-18个月,采用小步快跑迭代模式。

拥抱AI融入开放生态,从工具级升级系统级,构建数据-算法-应用闭环;选择本地化平台适配自主可控软硬件,参与开发者社区快速构建定制化应用。磨练团队推动文化转型,打造复合型团队,设置数据资产管理员等新岗位;建立跨部门敏捷小组与扁平化决策机制;培育创新与试错容错文化,激发全员数字化积极性。

开启智能制造高质量发展新征程

2026-2032年,行业将在双轮驱动下开启高质量发展新征程,推动制造业从大国向强国跨越。中国企业有望凭借生态与技术优势抢占全球竞争先机,为经济高质量发展注入动力。正如王鹏所言:未来7年,谁把握融合生态与智能升级趋势,谁就掌握制造业未来。