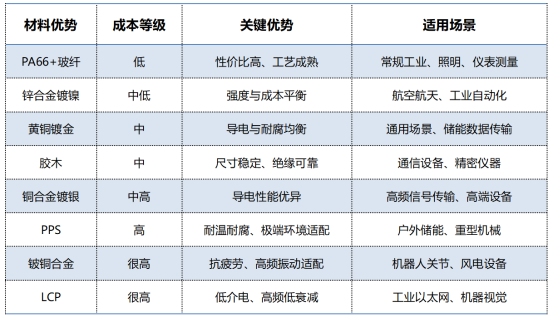

航空插连接器的性能上限与成本底线,均由材料选择直接定义——绝缘材料决定耐温与绝缘可靠性,金属材料影响导电、抗振与耐腐蚀性,甚至微小的材料差异,会让耐温范围相差50℃、接触电阻波动3倍以上,成本也可能拉开2-5倍差距。2026年工业领域对极端环境适配性要求提升,如何在PA66与PPS、黄铜与锌合金之间做选择,成为平衡性能与成本的核心命题。

一、核心材料分类:性能参数与应用场景

1.绝缘材料:电气安全与环境耐受的基础

绝缘材料主导航空插头的耐温、阻燃与绝缘性能,不同材料适配场景差异显著:

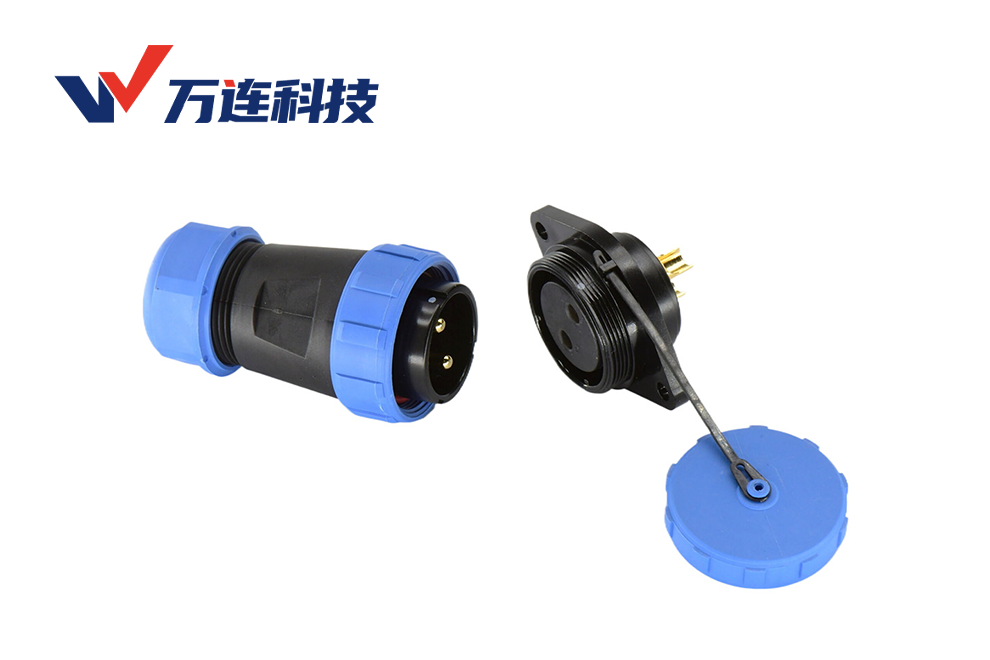

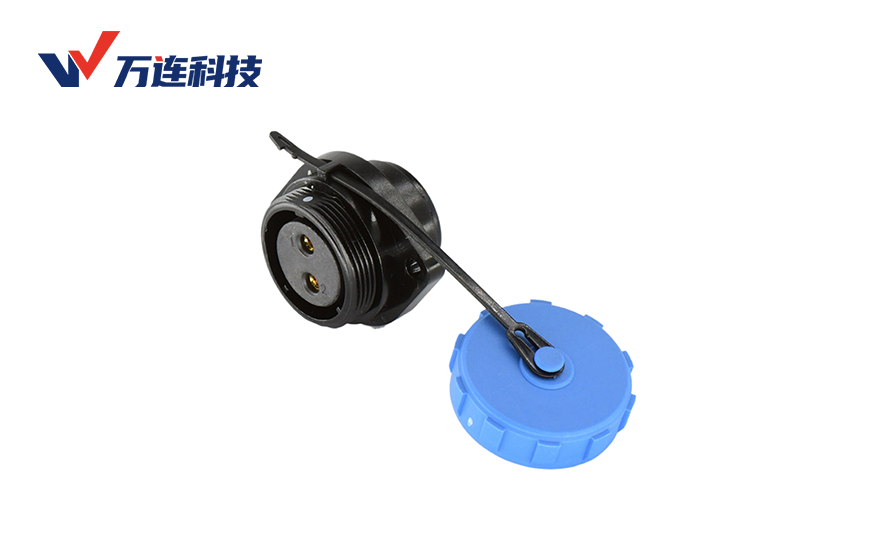

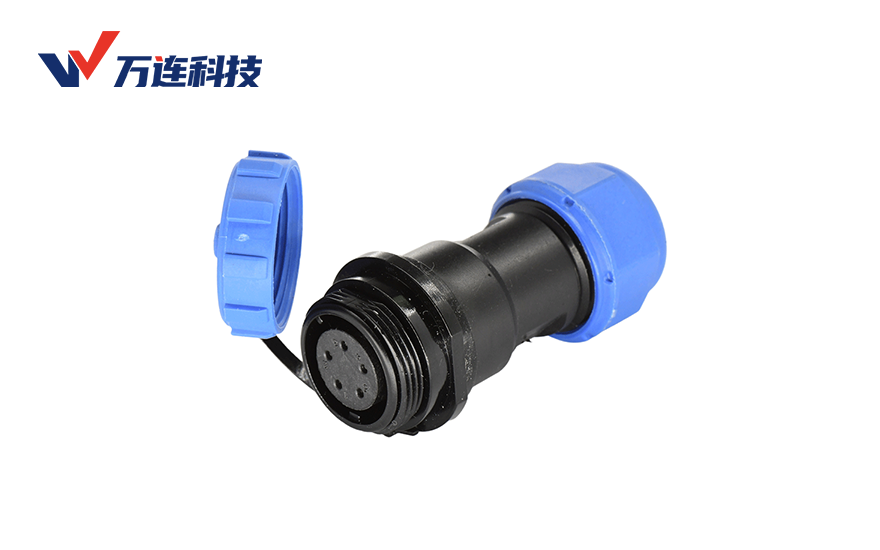

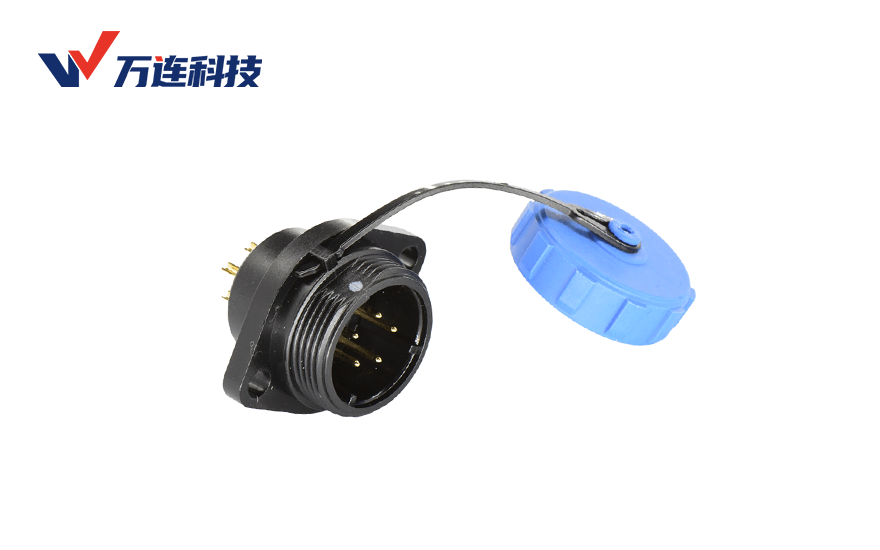

PA66+玻纤(30%):最常用的基础款,耐温范围-40℃~120℃,介电强度≥15kV/mm,V0级阻燃,机械强度适中(拉伸强度70MPa)。万连科技DP系列塑胶防水航空插便采用此类材料,适配工业自动化、照明等常规场景,成本较低,仅为PPS材料的1/3~1/2。

PPS(聚苯硫醚):高端耐环境款,耐温提升至-40℃~220℃,耐化学腐蚀(耐受机油、酸碱溶液),阻燃等级达V0级,介电强度≥20kV/mm,适合户外储能、重型机械等高温、恶劣环境。但其成本较高,加工难度大,仅在核心场景使用。

LCP(液晶聚合物):高频信号专用款,耐温-55℃~280℃,介电常数低(2.8@1GHz),信号衰减小,适合工业以太网、机器视觉等高频传输场景。成本是PA66的4~5倍,仅用于高端精密设备。

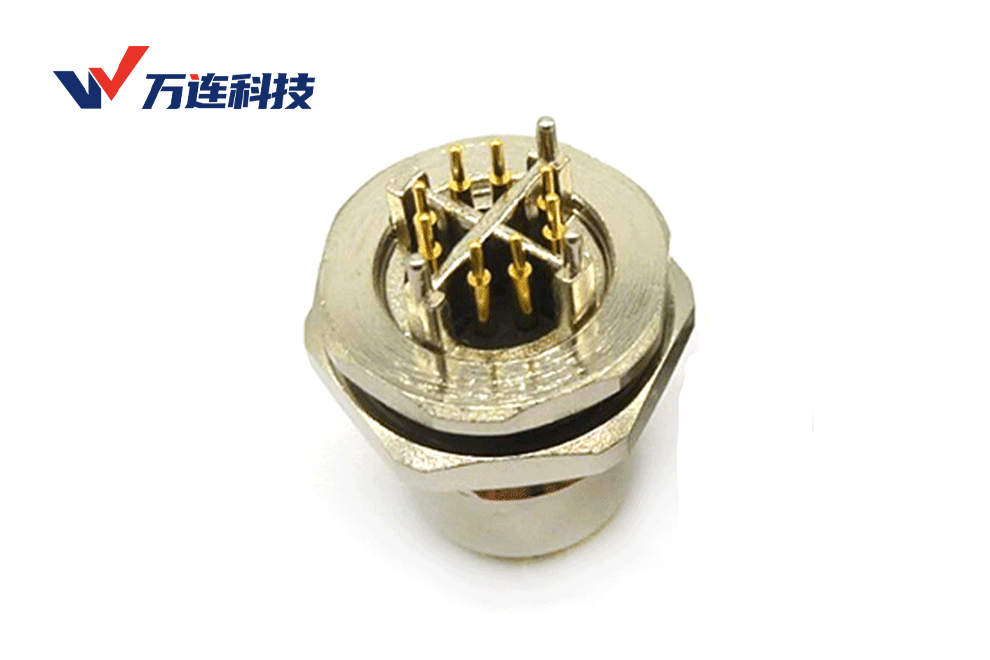

胶木(热固性塑料):GX金属航空连接器采用的绝缘材料,耐温-30℃~150℃,机械强度高、尺寸稳定性好,绝缘性能稳定,适合航空航天、通信设备等对结构精度要求高的场景,成本介于PA66与PPS之间。

2.金属材料:导电、抗振与防护的核心

金属材料涵盖接触件与外壳,直接影响导电效率与结构可靠性:

接触件材料:黄铜镀金是主流选择(如DP系列铜针镀金),导电率≥56MS/m,接触电阻≤5mΩ,耐插拔次数≥5000次,成本适中;铜合金镀银(GX系列采用)导电率更高(≥61MS/m),接触电阻≤3mΩ,但银易氧化,需搭配密封设计,成本比黄铜镀金高30%~40%;高端场景可选铍铜合金,抗疲劳性是黄铜的2倍,适配高频振动的机器人关节,成本为黄铜的2倍。

外壳材料:锌合金镀镍(GX系列外壳)机械强度高(硬度HB100),耐盐雾测试48小时无腐蚀,成本比纯铜低50%,适合工业自动化场景;镀铬铜外壳(DS系列金属款)耐腐性更强(盐雾测试500小时),抗振性优异,成本较高,适配户外严苛环境;塑胶外壳(DP系列)采用PA66+玻纤,重量比金属款轻30%,成本仅为锌合金的1/2,适合轻量化、常规防护需求。

二、核心材料成本对比与行业趋势

行业动态方面,2026年新能源储能与户外工业场景需求激增,PPS材料因耐温耐腐特性,市场渗透率年增18%;同时环保趋势下,RoHS认证材料成为标配,含铅、镉的传统合金逐渐被无铅镀金、无卤阻燃PA66替代,虽使成本微涨5%~8%,但合规性与可靠性显著提升。

三、材料选型建议:精准匹配需求

1.按环境定绝缘材料:常规环境(-40℃~80℃)选PA66+玻纤,性价比最优;高温(>120℃)或腐蚀环境选PPS;高频信号传输选LCP,避免盲目追求高端材料造成成本浪费。

2.按性能选金属材料:通用导电场景选黄铜镀金,高频振动场景选铍铜合金,户外耐腐场景选镀铬铜外壳,轻量化需求选塑胶外壳+锌合金连接件。

3.平衡成本优先级:核心性能(如导电、绝缘)不妥协,非核心指标(如外壳材质)可灵活调整——例如储能柜内部连接,用PA66外壳+黄铜镀金接触件,成本比全金属款降低30%,仍能满足IP67防护需求。

4.关注认证合规:优先选择通过CE、RoHS认证的材料(如DP系列),避免因环保不达标导致产品召回,间接增加成本。

材料选型的核心逻辑是场景需求倒推材料等级:无需为常规场景支付高端材料溢价,也不能在极端环境中选用低成本材料牺牲可靠性。通过明确耐温、抗振、导电等核心需求,精准匹配对应材料,才能实现航空插连接器性能与成本的最优平衡。