圆形连接器锁紧机制的可靠性其实直接决定着系统运行的稳定性。万连科技通过对机械设计与材料科学的深度探索,在螺纹锁紧与推拉锁紧两大技术路径上形成了独特的设计方案。这两种机制如同精密仪器的双齿轮,在不同应用场景中协同驱动着连接技术的进化。

一、螺纹锁紧

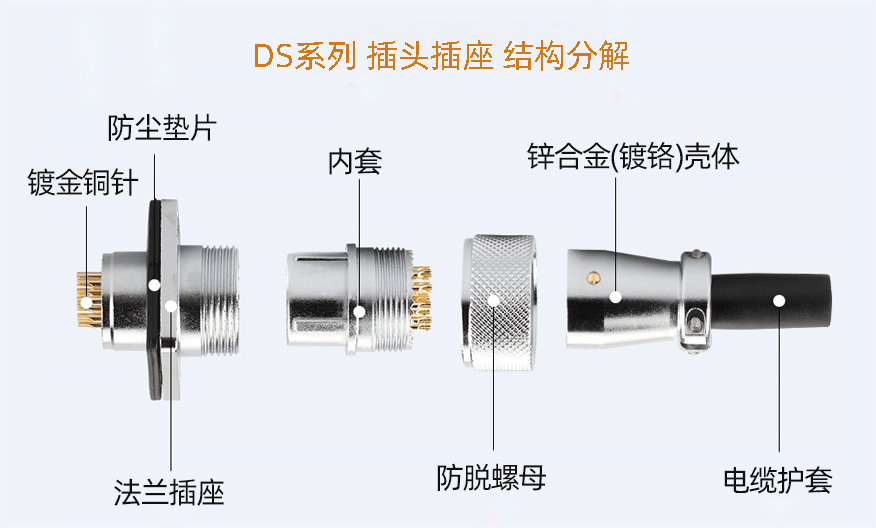

在某汽车焊装车间的机械臂关节处,万连DS28系列连接器的锌合金外壳在焊接火花飞溅中依旧保持良好的性能。这种采用直插式螺纹锁紧的连接器,其1.2mm壁厚的镀镍铜合金外壳通过有限元分析优化了应力分布,在10-2000Hz振动环境下可将接触电阻波动控制在5mΩ以内。其核心设计源自材料科学与结构力学的深度融合:螺纹的60°牙型角与金属齿纹形成的机械咬合,可将振动应力分散至整个壳体,避免传统条形连接器的局部应力集中问题。这种设计在IEC61076-2-101标准的振动测试中表现优异,147m/s²加速度下的瞬断时间≤1μm。

(图1 万连DS系列金属航空插)

在储能等户外场景中,螺纹锁紧技术的实用性进一步凸显。采用免焊接螺丝压接设计的连接器,通过螺纹的渐进式锁紧实现电线与引脚的紧密接触,工作人员仅需简单操作即可完成接线,维护效率提升40%。更关键的是极端环境下的稳定性:例如万连科技的连接器壳体采用的增强型复合材料(如PA66+30%玻璃纤维)与金属端子的线膨胀系数匹配误差控制在0.05mm以内,即便在-40℃至+85℃的温度循环中,仍能保持可靠密封。

(图2 万连DS系列金属航空插结构图)

新能源电站的运行数据显示,这类螺纹锁紧连接器能将因连接失效导致的停机时间减少70%,其本质在于螺纹咬合形成的持久预紧力,可抵抗温度变化带来的材料形变,确保长期使用中的接触稳定性。

二、推拉锁紧

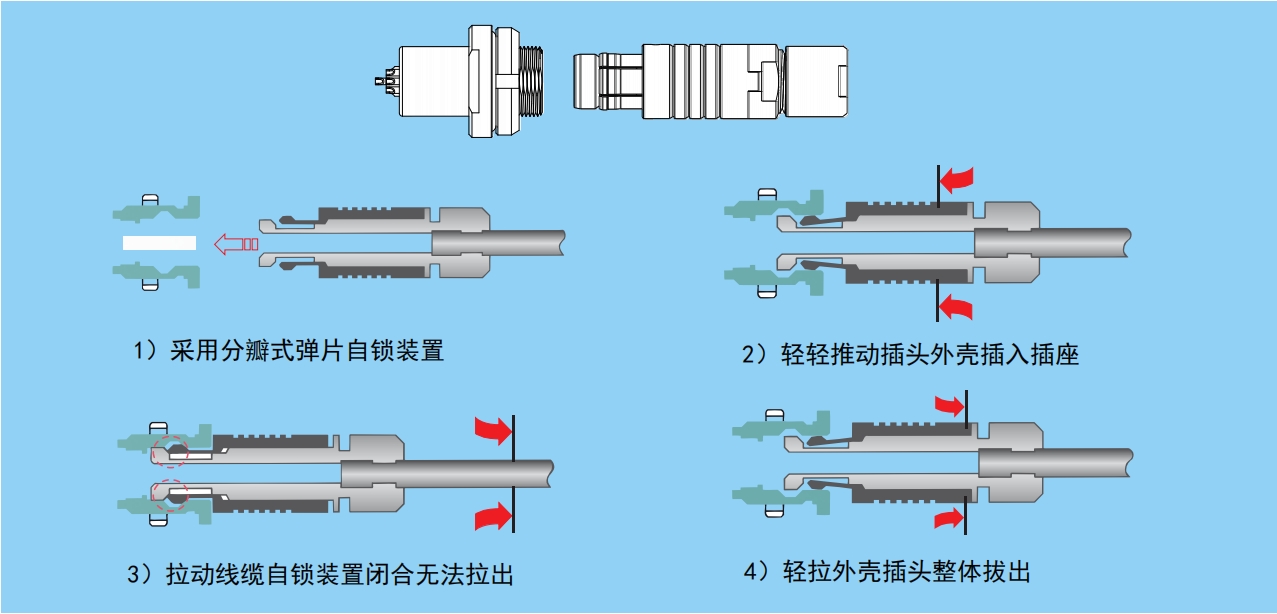

在医疗影像设备的快速接驳场景中,F系列连接器的分瓣式推拉自锁系统展现出独特价值。当医生需要频繁更换CT机的传感器模块时,只需轻推插头即可完成连接,整个过程耗时不足2秒。

(图3 万连推拉自锁F系列连接器)

这种效率源自其弹簧驱动的分瓣式结构:插头插入时,弹簧推动分瓣卡爪径向扩张,与插座内壁形成机械锁止;解锁时,按压解锁环即可释放卡爪,实现单手操作。在ISO16750-3标准的冲击测试中,该结构在490m/s²加速度下仍能保持接触电阻稳定,抗振性能较传统卡扣式连接器提升3倍。

(图4 推拉锁紧步骤详解)

万连科技的专利技术进一步强化了推拉锁紧的可靠性。其一种防水且防脱落的连接器采用斜面限位与弹簧弹力的双保险设计,在IPX9K高压水射流测试中,三重复合密封圈(硅胶or氟橡胶)可承受10米水深30分钟不渗漏。某急救中心的移动CT设备应用数据显示,采用该连接器后,因潮湿导致的信号中断故障从每月5次降至零。

万连团队的隐形战场:材料科学

两种锁紧机制的性能差异本质上是材料体系的竞争。螺纹锁紧的DS系列采用PPS绝缘体,其260℃的耐高温特性在汽车发动机舱的高温环境中表现卓越,绝缘电阻在1000小时老化测试后仍保持2000MΩ以上。而推拉锁紧的F系列则选择LCP液晶聚合物,其0.02%的吸水率在95%RH湿度环境下放置1000小时后,绝缘性能无显著下降,特别适合医疗设备的无菌室环境。

在接触件层面,两种机制均采用镀金铜合金端子,但处理工艺各有侧重。例如,螺纹锁紧的DS28系列通过0.8μm镀金层降低接触电阻至1mΩ以下,确保10A持续电流下的温升≤15℃;推拉锁紧的F系列则通过多触点设计,在12Gbps高速信号传输中实现-15dB的回波损耗,确保97%以上的信号能量有效传输。

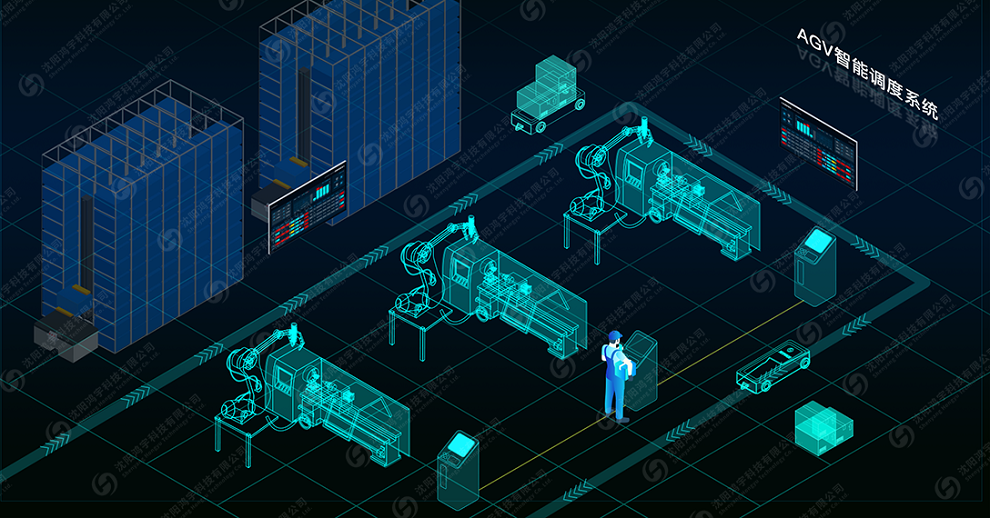

在锂电池生产线的AGV调度系统中,DS系列连接器的螺纹锁紧机制在±30℃的昼夜温差中保持稳定连接。其锌合金外壳的盐雾测试结果显示,500小时后金属部件仅出现轻微变色,满足GB/T2423.17标准对工业环境的防护要求。而在某三甲医院的手术机器人系统中,F系列的推拉锁紧连接器在无菌环境下的插拔寿命超过2000次,其防误插键位设计避免了因接口混淆导致的医疗事故。

(图5 AGV调度系统)

在轨道交通领域,螺纹锁紧的DS系列通过EN50155标准认证,在-40℃至+85℃的宽温范围内,其接触电阻波动≤3mΩ,成功应用于高铁列车的牵引控制系统。而推拉锁紧的F系列则在航天领域崭露头角,其分瓣式结构在失重环境下仍能保持10N的锁紧力,满足NASA对太空设备连接器的严苛要求。

技术演进的双轨并行

万连科技的研发团队正将数字化技术融入传统锁紧机制。螺纹锁紧的DS系列通过嵌入NTC温度传感器,可实时监测端子温升,结合边缘计算实现故障预判,使维护周期延长30%。推拉锁紧的F系列则引入3D打印技术,实现分瓣卡爪的定制化设计,在某半导体封装设备中,其模块化接口使设备升级时间缩短50%。

材料创新同样推动着技术边界的拓展。螺纹锁紧的DP系列正在测试石墨烯增强铜合金,这种材料的导电率较传统黄铜提升15%,抗拉强度增加30%,有望在下一代产品中实现更高的功率密度。推拉锁紧的F系列则探索形状记忆合金在分瓣卡爪中的应用,这种材料在-20℃低温下仍能保持弹性,使连接器在极地科考设备中表现优异。

(图6 万连圆形连接器)

从IEC61076-2-101标准对M12连接器的规范,到ISO16750-3对汽车电子的严苛要求,圆形连接器的技术演进始终围绕可靠性与效率展开。万连科技的螺纹锁紧与推拉锁紧机制,恰似连接技术的双螺旋结构,在不同应用场景中实现了精密与便捷的平衡。当工业4.0的浪潮席卷而来,这两种机制正通过智能化集成与材料创新,推动连接器从物理连接部件向系统级解决方案进化。

螺纹锁紧的机械咬合与推拉锁紧的动态适配,恰是万连科技在连接技术领域的双轮驱动。前者以多圈螺纹的冗余设计筑起对抗振动、高压的防线,在汽车焊装、储能电站等严苛场景中锚定可靠性;后者凭分瓣式结构与弹性驱动实现毫秒级接驳,在医疗设备、自动化产线中释放效率潜能。这两种技术路径看似殊途,实则同源——都是对连接本质的精准应答。

.png)