智能工厂的高速发展对设备间数据传输提出了低延迟、高稳定、抗干扰的严苛要求,传统连接器常因信号衰减、传输速率不足、抗干扰能力弱等问题,制约生产效率与智能化升级。万连科技推出的M12面板式板端焊板式连接器,凭借精准的高频性能设计与工业级稳定表现,成为满足智能工厂高速数据传输需求的核心解决方案,全方位适配工业以太网、机器视觉等关键场景。

智能工厂设备间高速数据传输的核心痛点集中在三方面:

一是高频信号传输过程中易出现衰减与失真,导致数据丢包、延迟升高,影响机器人协同、精密检测等实时性操作;

二是工厂内变频器、电机等设备产生的电磁干扰,易侵入传输链路,破坏信号完整性;

三是设备安装空间紧凑,连接器与线缆布局不合理易产生应力损伤,进一步加剧传输故障。针对这些痛点,M12面板式板端焊板式连接器从传输性能、抗干扰设计、结构适配三大维度实现精准突破。

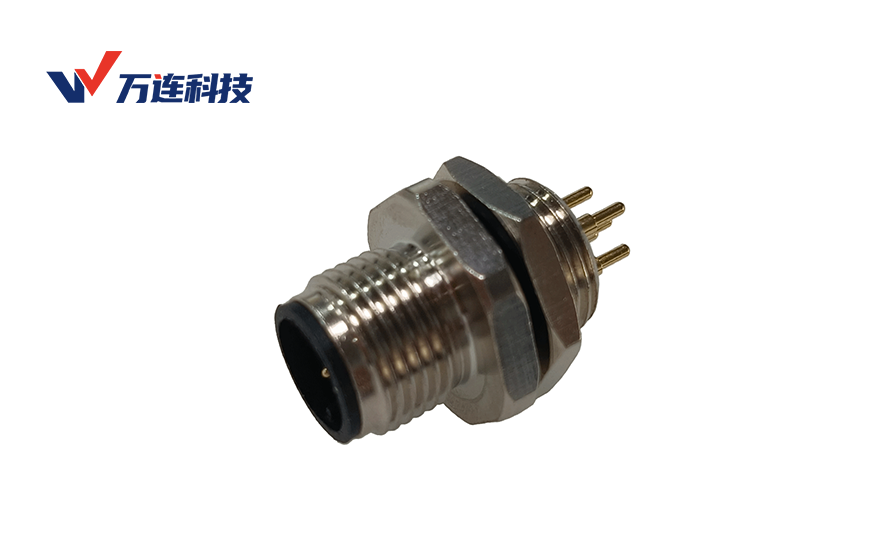

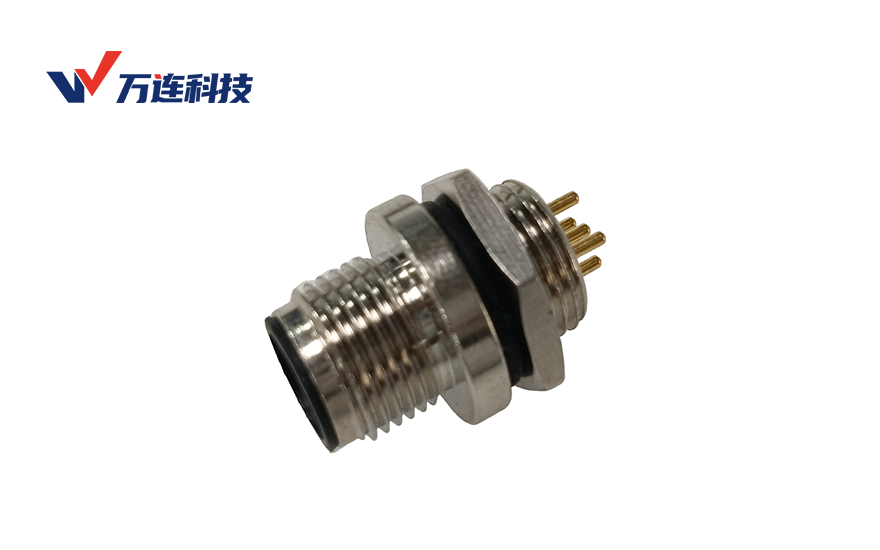

该连接器在传输性能上实现核心升级,其中D编码型号专为高速数据传输优化,遵循欧盟标准,支持工业以太网协议,传输速率最高可达10Gbps,插入损耗≤0.5dB/100m,远优于普通连接器的传输表现,可轻松满足机器视觉高清图像传输、AGV机器人激光导航数据同步等高频需求。其采用高纯度无氧铜导体与镀金插针(镀层厚度≥0.76μm),接触电阻稳定在≤8mΩ,信号传输路径阻抗匹配精度高,有效减少信号反射与衰减,确保数据传输延迟控制在微秒级,保障设备间指令与数据的实时同步。

抗电磁干扰能力是保障高速传输稳定性的关键。连接器集成360°全金属屏蔽层与屏蔽环结构,屏蔽效能≥60dB,可有效隔绝10kHz-1GHz频段的电磁干扰,相当于为高速数据传输构建了电磁防护屏障。在智能工厂复杂电磁环境中,即使靠近大功率变频器与伺服电机,仍能保持信号误码率≤10⁻⁶,避免干扰导致的检测数据偏差、机器人动作卡顿等问题。同时,产品支持A/B/D/X多编码精准区分,可实现动力、信号、高速数据的分离传输,从源头规避不同类型信号混传引发的干扰隐患。

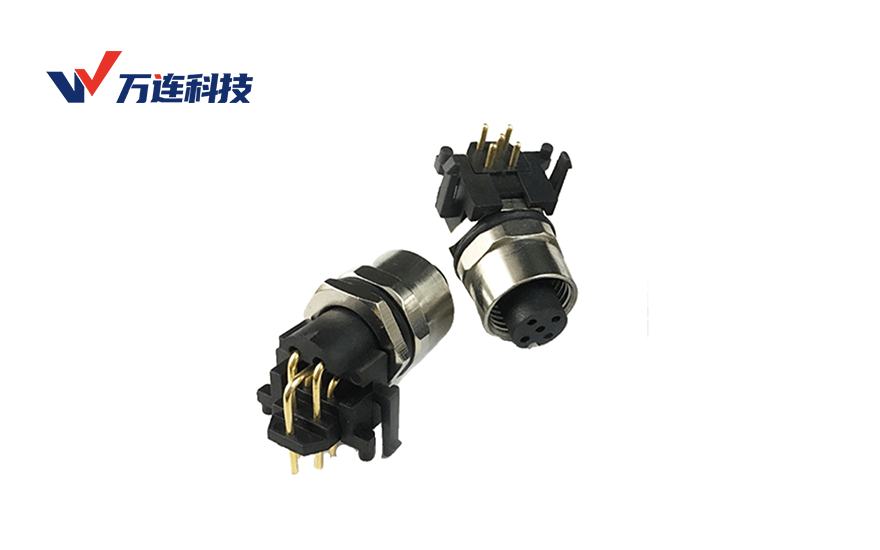

结构设计上的优化进一步强化高速传输场景适配性。连接器采用面板式焊板安装,通过后部锁紧螺母牢固固定,插针直接焊接于PCB板,形成“面板-连接器-PCB”的刚性整体结构,在15g加速度振动环境下轴向位移≤0.1mm,有效吸收设备运行产生的振动应力,避免传统连接方式中线缆拉扯导致的传输链路松动。其90°弯头设计可贴合设备面板布线,使线缆弯曲半径轻松满足≥5倍线径要求,减少信号传输过程中的应力损耗,尤其适配控制柜、机器人关节等狭小空间安装。产品支持单排2-6Pin、2-24Pin灵活配置,最大电流可达9A,可在实现高速数据传输的同时,兼顾设备动力供给,简化布线结构,减少故障节点。

在实际应用场景中,该连接器的优势尤为显著。在智能工厂机器视觉检测系统中,通过D编码型号实现10Gbps高速数据传输,配合抗干扰屏蔽设计,确保高清摄像头捕捉的工件检测图像无延迟传输至处理终端,检测精度提升30%;在多机器人协同工作站,其稳定的传输性能与抗干扰能力,保障多台机器人动作指令同步执行,协同误差控制在0.1mm以内。依托万连科技18年技术沉淀,其产品通过IATF16949、ISO9001等权威认证,经过长时间连续运行测试,传输性能衰减不超过5%,完全满足智能工厂7×24小时连续运行需求。

更多产品详细参数与智能工厂定制解决方案,可通过官网查询或咨询客服。该连接器以高性能、高稳定、高适配的核心优势,为智能工厂设备间高速数据传输提供可靠支撑,助力企业实现生产流程智能化升级,提升核心竞争力。

.png)