2025年GB/T45315-2025《基于LTE-V2X直连通信的车载信息交互系统技术要求》正式落地,智能网联汽车进入车路云一体化量产爆发期——单台车需同步运转激光雷达、毫米波雷达、多屏娱乐系统等15+智能设备,每秒产生数十GB数据交互。车载环境中,发动机电磁辐射、高压线束干扰、外界无线电波等干扰源,可能导致数据传输误码率从10⁻⁹飙升至10⁻⁶,直接影响自动驾驶预警精度与车载体验。高抗干扰圆形连接器作为信号保镖,其抗电磁干扰(EMI)能力、环境耐受性成为智能驾驶安全落地的关键,万连科技M12、DP系列等车规级产品已通过严苛认证,成为车载以太网、电池管理系统(BMS)等核心场景优选方案。

一、热点背景:车载智能化倒逼连接可靠性升级

智能网联汽车的多设备协同特性,对连接器提出远超传统车型的要求:

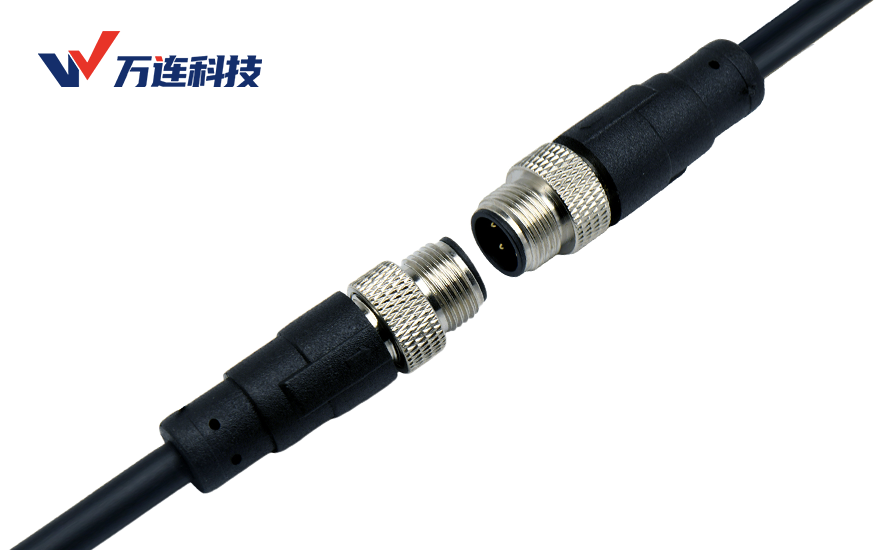

数据量激增下的抗干扰刚需:L2+级自动驾驶需接入10+传感器,车载以太网带宽从100Mbps升级至10Gbps(万连科技M12连接器支持2.5Gbps传输),若抗干扰不足,雷达数据延迟可能从10ms增至50ms,导致AEB功能失效;

复杂电磁环境的考验:车载环境存在发动机(10kHz-100MHz低频干扰)、高压线束(30V/m电磁辐射)、5G车联网(2.4GHz高频干扰)等多重干扰,按SAEJ1850标准,连接器需在10kHz-1GHz频段实现≥60dB屏蔽效能,否则会引发娱乐屏卡顿、导航漂移;

行业标准的强制约束:GB/T32960.2-2025要求车载终端与BMS数据交互延迟≤100ms、误码率≤10⁻⁹,万连科技DP系列通过该标准认证,成为新能源车企配套首选。

二、核心抗干扰技术:双层屏蔽的双重防护网

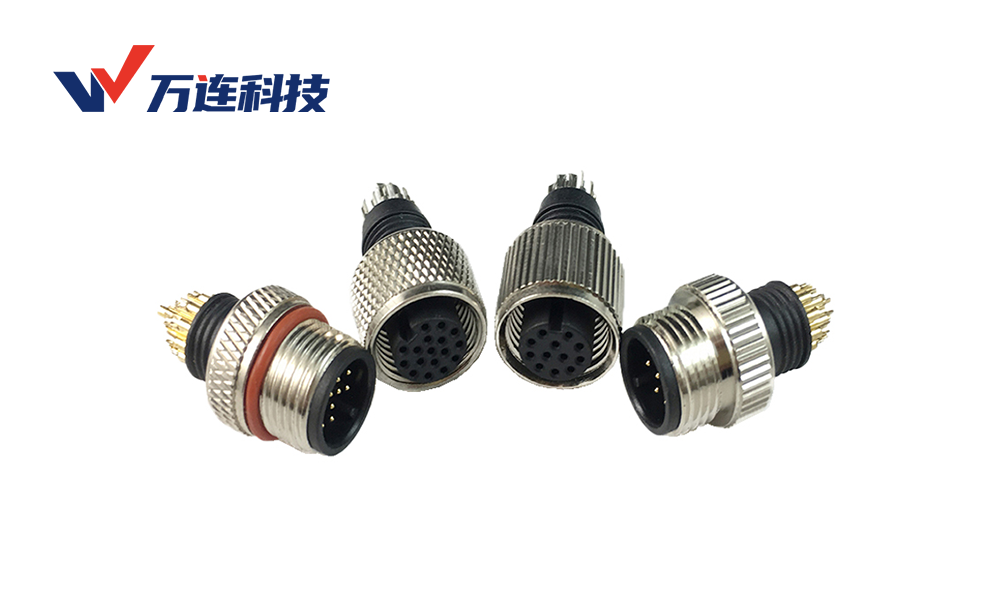

高抗干扰圆形连接器通过结构+材料构建EMI防护体系,万连科技技术方案具代表性:

双层屏蔽结构:铝箔+镀锡铜编织网复合设计——内层铝箔(0.03mm)阻断≥100MHz高频干扰,外层编织网(覆盖率≥90%)360°接地吸收10kHz-100MHz低频干扰,整体屏蔽效能达65dB@1GHz,远超SAEJ1850的60dB要求;

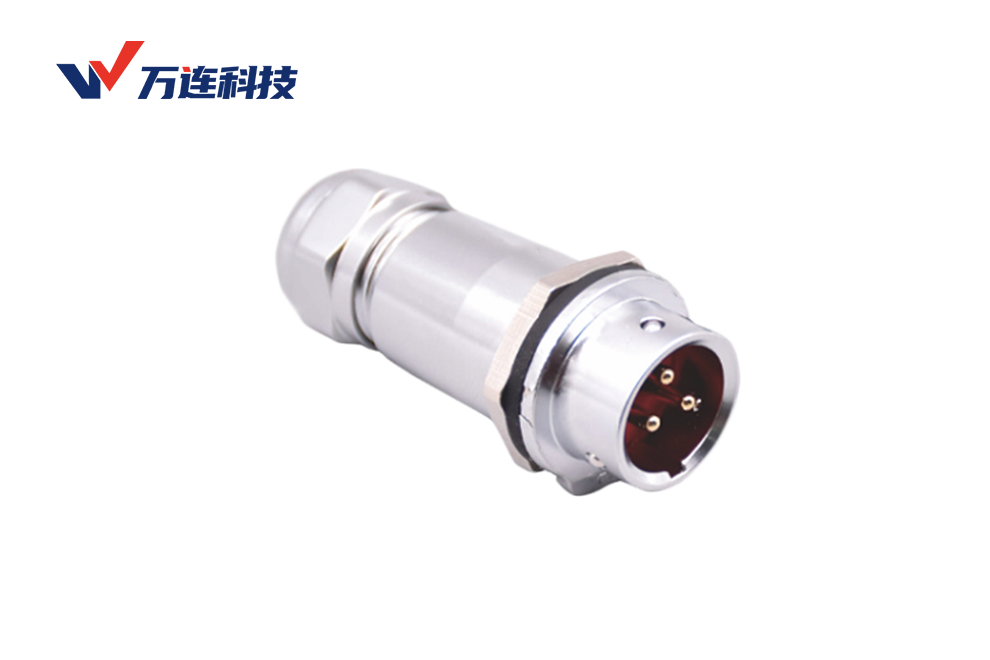

触点与外壳优化:黄铜镀金触点(纯度99.9%,厚度1.2μm)接触电阻≤3mΩ,减少传输损耗;镀铬铜外壳形成全金属包裹,避免干扰从接口缝隙侵入,使雷达数据误码率从10⁻⁶降至10⁻¹²;

线缆协同设计:配套线束采用双绞线结构(绞距≤10mm),抵消差模干扰,与连接器屏蔽层形成端到端抗干扰体系,适配车载以太网、CANFD等多协议传输。

三、关键性能:车规级耐候与抗扰保障

连接器需同时满足环境耐受与信号稳定,核心指标对标车规标准:

宽温与防护:耐温-40℃~125℃,万连科技DP系列在-40℃低温下绝缘电阻≥500MΩ,125℃高温下接触电阻变化≤2%,适配发动机舱、后备箱等极端区域;IP67防护抵御雨水、油污,涉水场景仍稳定连接;

抗EMI与传输效率:按GB/T32960.2-2025要求,30V/m电磁辐射环境中数据误码率≤10⁻⁹,M12连接器1GHz频段插入损耗≤0.5dB,满足自动驾驶低延迟需求;

机械可靠性:螺纹锁紧结构(扭矩8-12N·m),抗振达MIL-STD-810G标准(10-2000Hz、5g加速度),测试后接触电阻变化≤3%,避免颠簸导致松动。

四、应用场景:覆盖车载核心系统

1.自动驾驶信号系统

激光雷达、毫米波雷达需精准传输距离、角度数据,万连科技DP系列(双层屏蔽+IP67)用于雷达与域控制器连接,抵御高压线束干扰,距离检测误差≤10cm,某L3级车型应用后,ACC功能故障率下降80%。

2.车载信息娱乐系统

多屏交互、5G车联网需稳定高速传输,M12连接器(支持2.5Gbps以太网)适配中控屏、后排娱乐屏,双层屏蔽避免发动机干扰导致的音频杂音、画面卡顿,车企搭载后相关投诉率下降70%。

3.电池管理系统(BMS)

BMS需实时传输电池电压、温度数据,万连科技DS系列(金属外壳+双屏蔽)用于BMS与电池模组连接,数据传输延迟≤50ms,满足GB/T32960.2-2025要求,避免高压干扰导致充电保护误触发。

五、安全冗余:双回路与故障应急方案

为应对极端故障,连接器具备冗余设计:

双回路传输:定制M12连接器内置双组独立触点,主回路故障时自动切换至备用回路,切换时间≤10ms,确保自动驾驶信号不中断;

故障自检测:内置微型电阻传感器,实时监测接触电阻、屏蔽层完整性,异常时向车载ECU发送预警;

应急保障:LTE-V2X场景中,连接器临时失效时,内置缓存模块可本地存储30秒关键数据,通信恢复后补传,避免车路交互中断。

智能网联汽车向L4级自动驾驶迈进,高抗干扰圆形连接器已升级为安全核心。万连科技通过双层屏蔽、车规级耐受、安全冗余设计,提供可靠连接方案。未来随着车路云一体化深化,连接器还需向更高屏蔽效能(≥70dB)、更高速率(25Gbps)升级,持续为智能驾驶筑牢信号防线。