机器视觉已成为工业质检的火眼金睛——2026年中国机器视觉市场规模突破800亿元,汽车焊装线的焊缝检测、3C工厂的手机玻璃瑕疵识别等场景,要求工业相机每秒传输数十帧高清图像(如4K分辨率图像单帧数据量超100MB)。

若连接器传输延迟超1ms,会导致检测系统滞后判断,一车企曾因传统连接器延迟问题,漏检2000件焊缝不合格零部件。低延迟圆形连接器凭借≤1ms延迟、高带宽与抗干扰能力,成为机器视觉数据传输的关键中枢,万连科技M12、DP系列等产品已在汽车、3C质检场景落地,通过协议优化与结构设计,保障图像实时精准传输。

一、场景需求:机器视觉对实时传输的刚性要求

机器视觉的动态检测特性,对连接器提出三大核心需求,这也是传统产品难以突破的瓶颈:

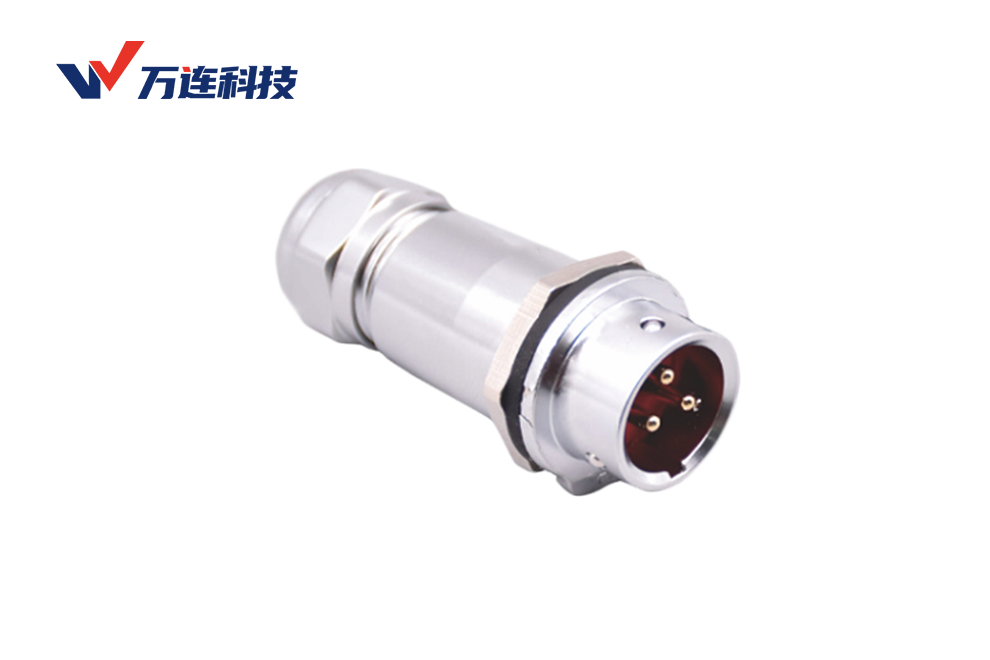

低延迟保障检测精度:汽车焊装线的视觉系统需在100ms内完成图像采集-传输-判定全流程,其中连接器延迟需≤1ms,否则会错过焊缝缺陷的最佳识别窗口。万连科技M12连接器延迟≤0.8ms,比传统连接器缩短60%,适配ABB、发那科等品牌视觉检测系统;

高带宽承载高清数据:4K工业相机每秒传输30帧图像时,需2.5Gbps以上带宽,8K相机则需10Gbps,万连科技DP系列通过优化触点镀金层(厚度1.2μm)与内部线路设计,支持2.5Gbps以太网传输,满足4K相机满负荷运行,无丢帧现象;

连续稳定性需求:工业质检多为7×24小时连续作业,连接器需在高温(50℃)、振动(10-500Hz)环境下稳定工作,万连科技DS系列插拔寿命≥5000次,平均无故障时间(MTBF)达3000小时,远超传统连接器的1500小时。

据《2026中国机器视觉产业报告》,采用低延迟连接器的视觉系统,检测准确率从95%提升至99.9%,不合格品流出率降低80%。

二、核心优势:低延迟与高带宽的双重突破

低延迟圆形连接器并非简单提速,而是通过协议适配与硬件优化,在延迟、带宽、稳定性间找到平衡,万连科技的技术方案具有行业代表性:

1.低延迟设计:从毫秒级到微秒级优化

协议深度兼容:支持机器视觉主流的Gig EVision协议,通过硬件加速协议栈,减少数据解析时间,万连科技M12连接器在Gig EVision模式下,端到端延迟≤0.8ms,比软件解析方案快3倍;

DMA直接传输:采用直接内存访问(DMA)技术,图像数据从连接器直接写入视觉系统内存,跳过CPU中转环节,延迟压缩至微秒级,某3C工厂测试显示,该设计使数据传输效率提升40%;

中断优化:集成MSI-X高级中断技术,避免传统中断排队等待问题,延迟抖动控制在±0.1ms内,确保汽车质检中动态焊缝跟踪的时序一致性。

2.高带宽支撑:适配高清相机需求

物理层优化:采用Cat6A类线缆传输标准,线对绞距≤10mm,减少信号串扰,2.5Gbps传输时插入损耗≤0.5dB@1GHz,满足4K/8K相机的带宽需求;

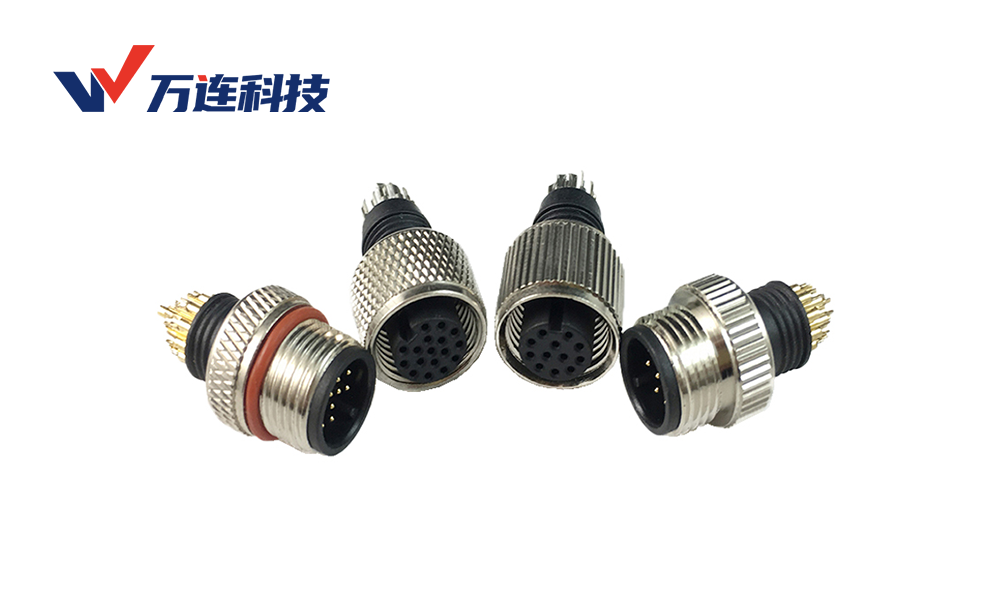

多芯并行设计:DP系列采用12芯配置,其中8芯用于数据传输(4对差分信号),4芯用于相机供电与控制,并行传输架构使带宽比传统8芯连接器提升50%;

实际适配:搭配Baslerace4K工业相机时,万连科技M12连接器可稳定传输30帧/秒的4K图像,连续24小时无丢帧,满足手机玻璃表面瑕疵的高速检测。

三、抗干扰设计:屏蔽与EMC的双重保障

工业环境中的变频器、电机等设备会产生强电磁干扰(EMI),若连接器抗干扰不足,会导致图像出现雪花噪点,影响检测判断,万连科技通过两点设计解决该问题:

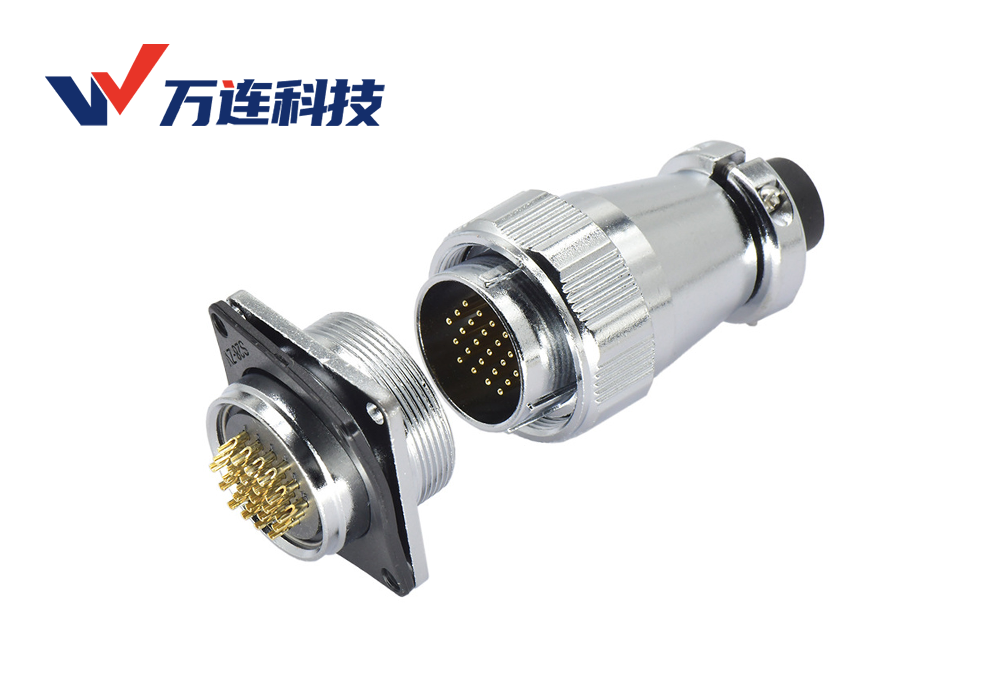

双层屏蔽结构:采用铝箔+镀锡铜编织网复合屏蔽,铝箔无缝包裹线缆(屏蔽高频电场),编织网覆盖率≥90%(屏蔽低频磁场),整体屏蔽效能≥60dB@1GHz,符合GB/T17625.2电磁兼容标准,某汽车工厂用后,图像干扰噪点从15个/帧降至0.5个/帧;

接地与滤波优化:屏蔽层采用360°环接设计(通过导电胶与连接器金属外壳连接),接地电阻≤50mΩ,避免接地环路引入干扰;同时在连接器内部集成共模电感,抑制共模电流,进一步降低EMI辐射,适配工业车间强干扰环境。

四、安装适配:直头/弯头与布线优化

机器视觉相机常安装在狭小空间(如设备夹缝、机械臂末端),连接器的安装适配性直接影响布线效率:

直头/弯头选型:万连科技提供M12直头(轴向插拔)与弯头(90°)两种款式——机械臂末端等狭小空间选弯头,避免线缆弯折过度(弯曲半径≥15mm);设备正面安装选直头,插拔更便捷,某车企焊装线用弯头连接器后,布线空间节省30%;

体积控制:M12系列直径仅12mm,长度≤25mm,可嵌入工业相机的紧凑接口,比传统HDMI连接器体积小25%,适配小型化视觉传感器;

布线规范:推荐与强干扰源(如变频器电源线)间距≥5cm,若无法远离,用铝制屏蔽板隔离,且屏蔽板需与设备接地外壳连接,某3C工厂按此规范布线后,连接器故障率从8%降至1.2%。

五、性能验证:清晰度与稳定性的实测标准

低延迟圆形连接器需通过严格测试,确保满足机器视觉的检测需求,核心验证指标与方法如下:

清晰度测试:搭配4K工业相机拍摄标准分辨率测试卡,传输后图像的MTF(调制传递函数)值≥0.8(1000线对/毫米),确保瑕疵细节(如0.1mm的玻璃划痕)清晰可辨,万连科技产品通过该测试,清晰度与直接连接无差异;

稳定性测试:在50℃高温、95%湿度、10-500Hz振动环境下连续运行72小时,图像传输误码率≤10⁻⁹,无丢帧、卡顿现象,符合万连科技CNAS实验室的测试标准;

兼容性验证:与Keyence、Basler、海康威视等主流工业相机品牌兼容,无需额外适配模块,某系统集成商反馈,兼容性设计使项目调试时间从3天缩短至1天。

低延迟圆形连接器虽为机器视觉的小部件,却直接决定检测系统的响应速度与判断精度。万连科技通过延迟优化、抗干扰设计与安装适配,满足汽车、3C等行业的严苛需求。未来随着8K工业相机、AI实时质检的普及,这类连接器还将向更低延迟(≤0.5ms)、更高带宽(10Gbps)升级,持续筑牢机器视觉的实时传输防线,助力工业质检向更精准、更高效迈进。