尽管工业自动化的智能化转型在消费电子领域的呈现最为直观,但在工厂车间的核心动力系统中,这场变革正以更深沉的力度推进。作为自动化生产线的核心动力系统,气缸与液压缸承担着物料搬运、精密冲压、重型举升等关键任务,其运行状态直接决定生产效率与设备安全。在全球工业自动化市场规模突破3000亿美元的当下,超过40%的设备停机故障源于动力执行元件的连接失效,这使得可靠连接成为智能化升级的核心问题。

连接器是气缸与液压缸智能化的基础——为传感器、控制器与云端平台提供数据传输与电源供给的通道,从而实现状态监测、远程诊断与自适应控制。而且,当前的主要集成趋势包括分布式传感网络;边缘计算与云平台协同;工业以太网协议统一;以及标准化的连接组件。在本文中,我们仅探讨关于气缸与液压缸的智能化系统中至关重要的连接组件----M12圆形连接器,它正凭借其工业级特性,成为动力元件智能化的隐形支柱。

在过去,气缸与液压缸仅作为执行元件存在,依赖预设程序完成往复运动,缺乏对自身状态的感知能力。这也导致系统一旦出现压力异常、密封件磨损或活塞卡滞,很难迅速反应,往往要等到停机后才能排查,从而造成巨大生产损失。但是现在,这种情况正在改变。由于工业设备的智能化升级,大部分设备只需要通过集成式传感器就能让动力元件具备自我诊断的能力。

例如一些常见的传感器,压力传感器实时监测缸内压力波动,预防过载或泄漏,如注塑机合模缸的保压异常预警;如磁致伸缩式位移传感器,能够精确反馈活塞位置,实现0.1mm级的闭环控制;温度传感器追踪工作介质-液压油、压缩空气的温度,避免了因过热导致的性能衰减;振动传感器捕捉缸体异常振动,预判机械结构磨损,如常见的液压缸活塞杆偏磨。

这些传感器的信号需稳定传输至PLC或边缘网关,这也变相地要求着设备的连接点必须稳定可靠,并具有高安全性。以汽车焊接车间的焊接机器人为例,其焊接缸的传感器信号若因连接松动中断,可能导致焊点偏移,批量报废工件,造成不必要的损失。

(图1)

M12连接器:智能化的首选连接方法

为什么M12连接器能成为气缸与液压缸智能化的首选连接方案?我们以某重型机械厂商的液压执行系统为例:其液压缸集成了压力、温度双传感器,采用万连科技的M12圆形连接器实现信号传输,相比传统的硬接线方案,设备的故障率较过去降低72%,安装时间缩短了60%,与之前的旧连接方案造成的系列麻烦形成了鲜明对比。为什么如今的它大受欢迎,并成为促进气缸与液压缸的智能化升级的关键元件呢?其与气缸、液压缸的适配性源于它自身的三大核心优势。

1.恶劣环境中的可靠性设计

气缸与液压缸的工作场景往往带有油污、冷却液飞溅、粉尘堆积及高频振动,M12连接器的结构设计刚好针对性解决这些问题。

1.1 IP67/IP68防护等级:通过注塑成型的密封结构与橡胶密封圈,实现防水防尘——在食品加工车间的冲洗场景(IP69K等级)中,可耐受80℃高温高压水喷射;

1.2 防振松螺纹:连接螺母的锯齿形螺纹与设备端的公插座紧密咬合,在液压缸每分钟30次的往复运动中,仍能保持连接稳定(振动测试达10-2000Hz无松动);

1.3 耐腐蚀性材料:外壳采用PBT工程塑料或不锈钢,触点采用镀金工艺,可抵御液压油、切削液的长期侵蚀,盐雾测试达500小时以上。

相比之下,传统的端子排接线易因油污渗入导致短路,而普通圆形连接器在振动环境中常出现接触不良。

2.适配多样化传感需求的灵活配置

不同智能化程度的气缸、液压缸对连接的需求差异显著,M12连接器通过模块化设计覆盖全场景:

2.1 引脚规格:4芯,用于基础信号传输,如单路压力传感器;8芯,多参数集成,如压力+温度+位移三联传感器;甚至12芯+,可以支持总线协议传输。

2.2 编码系统:例如,A编码适用于传感器直流信号,D编码支持100Mbit工业以太网(如PROFINET),X编码可满足1Gbit高速传输,适配需要大量数据上传的智能液压缸。

2.3 连接方式:线对板连接方式,可以直接接入缸体集成的控制模块;线对线连接多用于传感器与中间接线盒连接,适配气缸缸径狭小、液压缸外置管路的复杂安装空间。

X编码的连接器在气缸中最为流行,在半导体晶圆搬运设备的真空气缸上,万连8芯X编码M12连接器可同时传输位置信号、真空度数据,并为传感器提供24V供电,实现一线集成化传输。

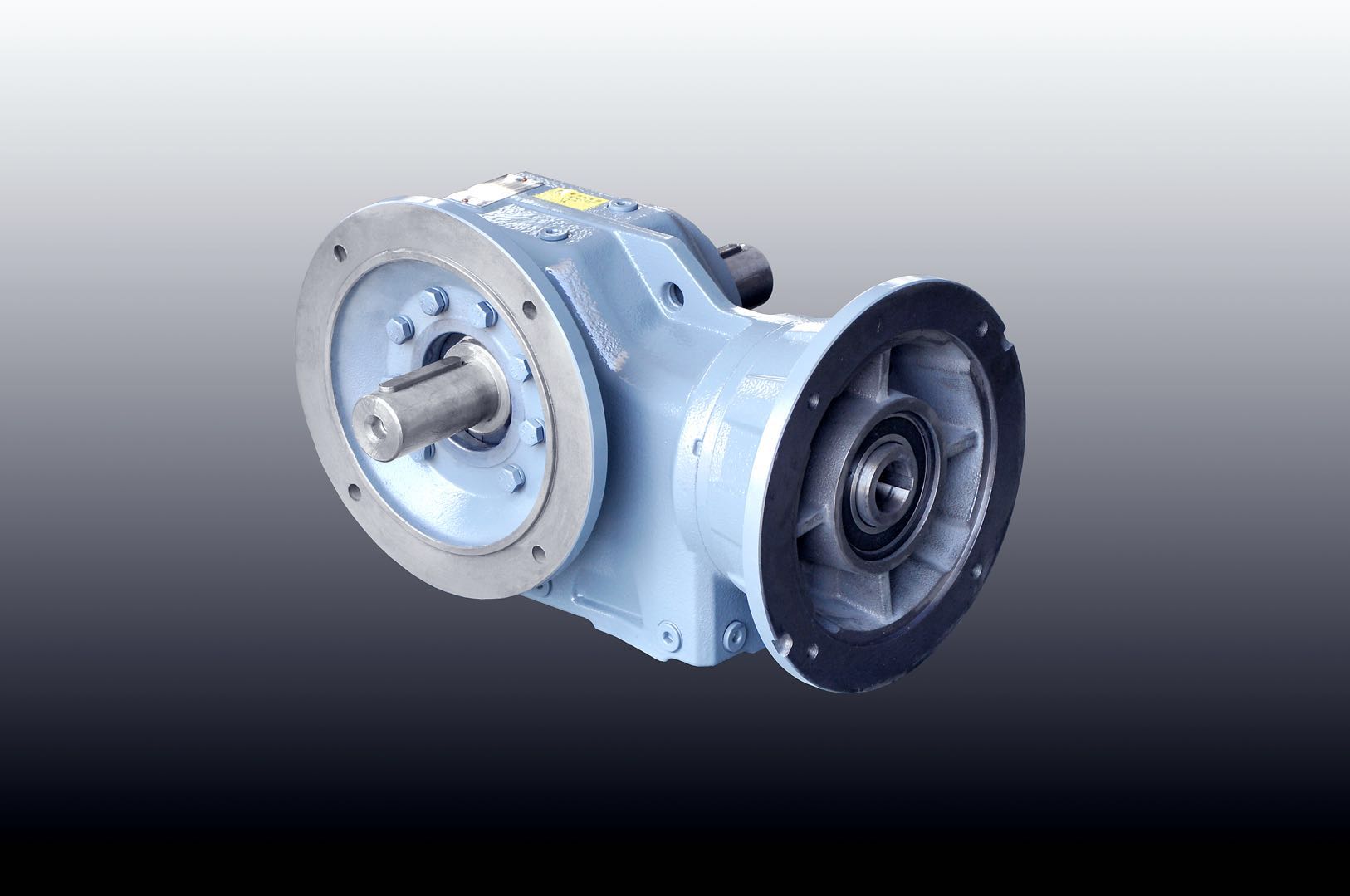

(图2)

3.标准化带来的兼容性优势

M12圆形连接器符合IEC61076-2-101国际标准,这也就代表它能确保不同品牌的传感器、气缸与控制系统做到无缝对接。M12圆形连接器的具体兼容优势是:

3.1 尺寸标准化:公头外径12mm,适配大多数气缸缸体的预留安装孔;

3.2 协议兼容性:支持PROFINET、EtherCAT等主流工业以太网协议,无需额外转换模块即可接入工厂总线网络;

3.3 安装标准化:采用螺纹锁紧设计,无需专业的接线工具,普通技工也可完成安装以及替换,相比硬接线减少了80%的接线错误率,也加快了换线速率。

从简单连接到智能互联,M12连接器的延伸价值

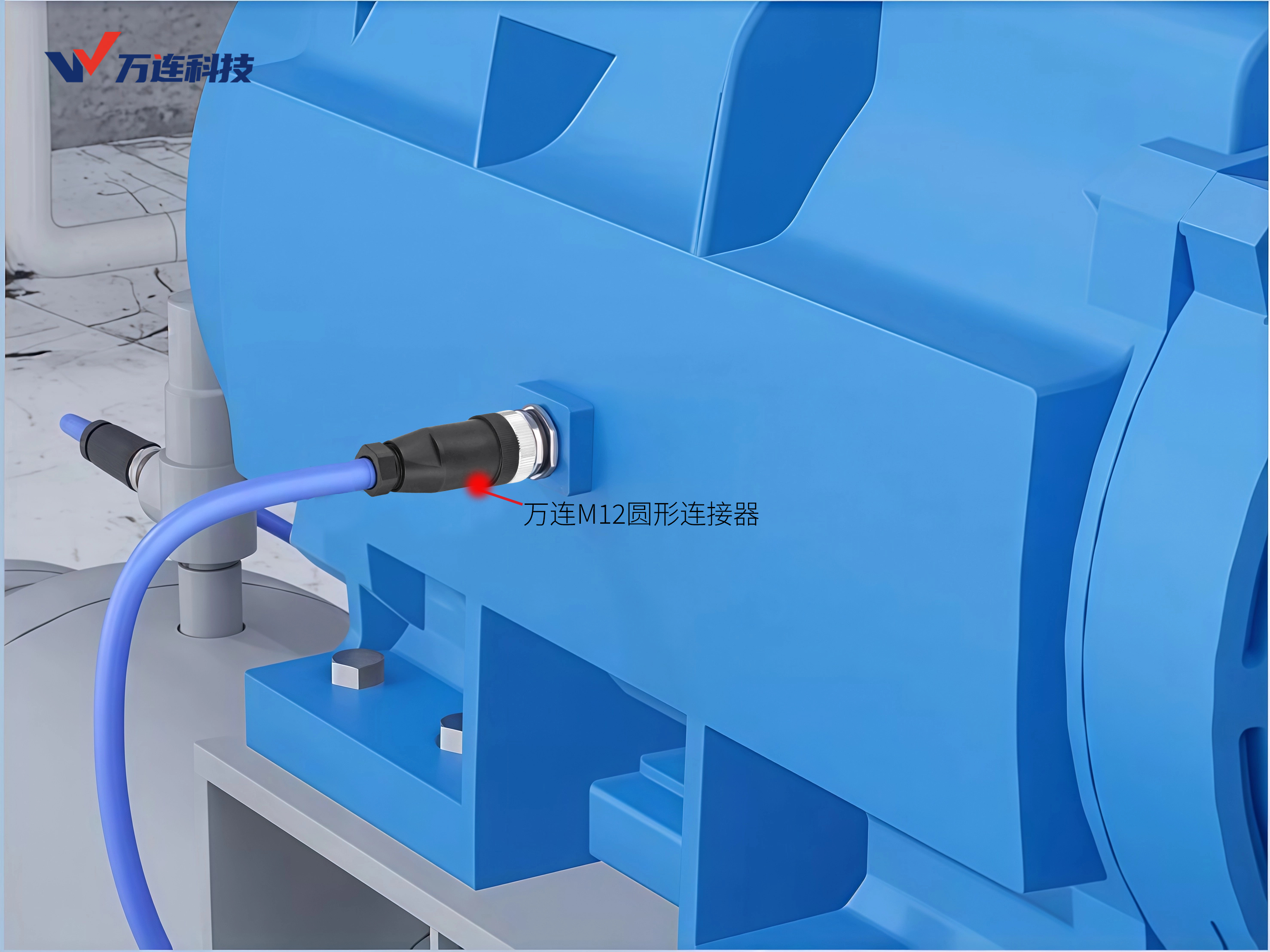

(图3)

通过上述分析,我们可以得知,在气缸与液压缸的智能化升级中,M12连接器的作用早已超越单纯的信号传输,并成为了构建分布式传感网络的关键节点。比如在以下方面,M12圆形连接器表现十分优异。

4.1 PoE供电集成:部分M12连接器(如万连科技带屏蔽款连接器)支持3atPoE+标准,可为低功耗传感器如振动传感器,同时提供数据传输与30W供电,省去单独布线的程序。

4.2 状态反馈功能:带ID芯片的M12连接器可记录插拔次数、工作温度等数据,通过总线反馈至云平台,实现连接器自身的健康管理。

4.3 与SPE协同:单对以太网(SPE)技术与M12连接器结合,可将传感器信号传输距离延长至1km,适配大型生产线的长距离液压缸,如港口岸桥的俯仰缸。

在汽车工厂的焊装机器人气缸升级中,团队采用了压力传感器+M12D编码连接器的连接方案,压力传感器采集焊接时的夹紧压力,经M12连接器传输至EtherCAT总线,当压力波动超过±5%时,系统立即停机,避免虚焊;同时,M12连接器的防油设计使其在汽车工厂焊接飞溅与油污环境中稳定工作,维护周期从之前的1个月延长到了6个月。

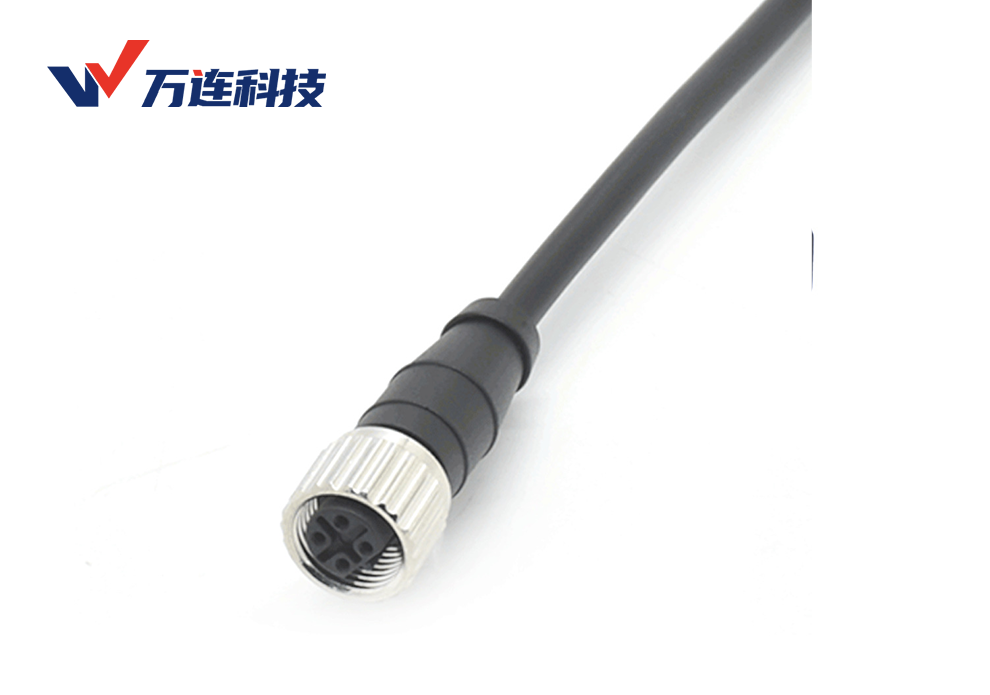

(图4,来源于网络)

某企业在露天矿山的挖掘机动臂液压缸上部署了温度、压力、位移三合一传感器,通过IP68级M12连接器实现数据传输,所有信号经工业以太网上传到云端平台,生成健康曲线;测试数据显示,在户外极端温差(-30℃至60℃)与粉尘环境中,M12圆形连接器的密封结构确保无故障运行,使得设备有效作业时间提升了15%。

气缸与液压缸的智能化,本质是动力执行与数据感知的融合,而M12连接器则是实现这一融合的纽带。从车间生产线到户外重型设备,M12连接器凭借着它工业级防护、灵活配置与标准化优势,正在重新定义动力元件的连接标准。随着工业物联网(IIoT)的深入推进,M12连接器将进一步与PoE、SPE等技术协同,实现降本、增效、提质的目标,推动气缸与液压缸从智能感知迈向自主决策,成为智能制造的核心动力单元。