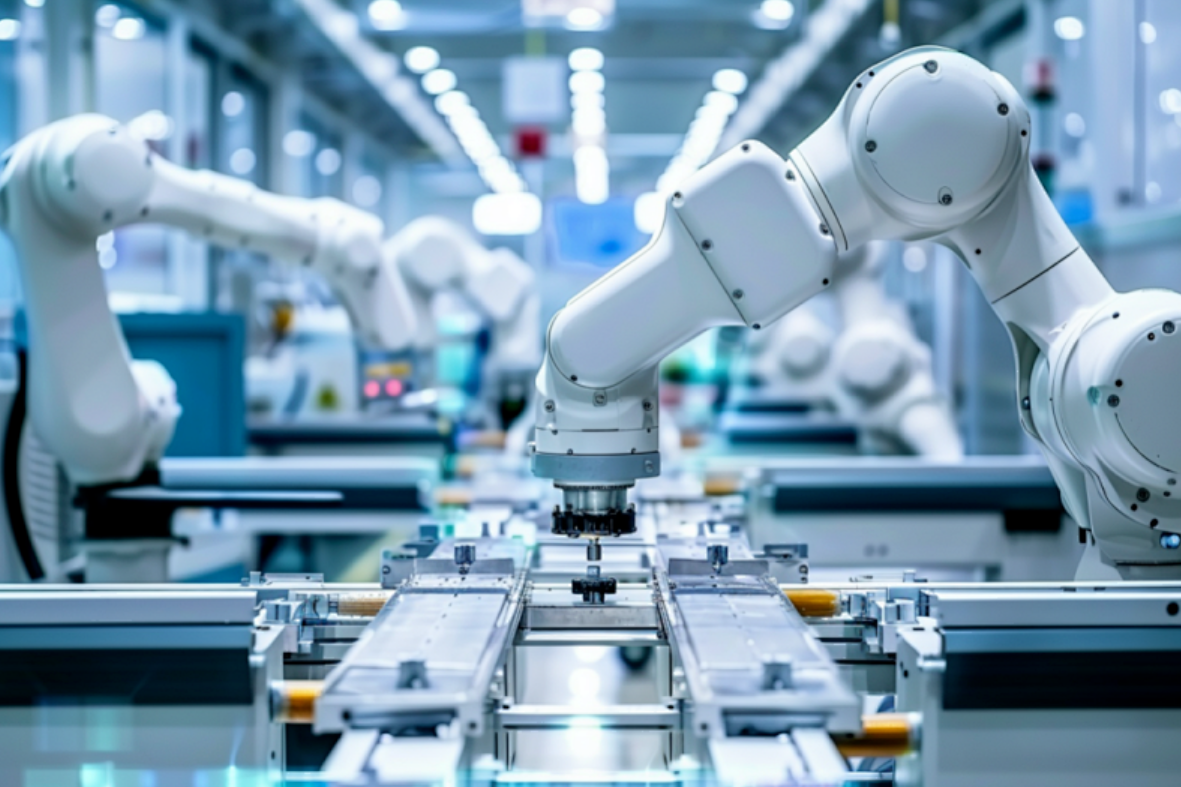

国际机器人联合会(IFR)数据显示,目前重量≤50kg的轻型机器人市场规模年增长率达32%,体积小型化设计使空间利用率提升30%以上。该数据说明,机器人技术正朝着轻型化、紧凑型方向快速迭代,并已逐渐成为电子制造、医疗护理、家庭服务等领域的核心装备。这类机器人的核心应用场景呈现多元化特征:电子制造中的精密装配机器人,如手机屏幕贴合机器人,需要在φ300mm工作空间内完成0.01mm极限操作;协作机器人在汽车生产线与人共融作业时,需兼顾灵活性与安全性;家庭服务机器人,比如常见的如智能扫地机器人、陪伴机器人等,使用时设定要求在狭窄家居环境中自主避障。

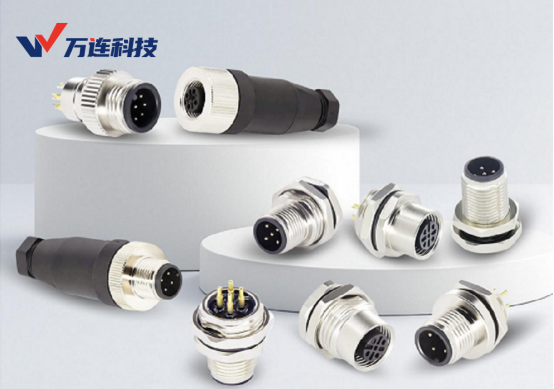

(图1)

以上列举的常见场景几乎都对连接组件提出了小尺寸、高可靠、易安装的刚性需求。而传统大尺寸圆形连接器(直径通常≥20mm)因体积冗余,难以适配机器人关节、末端执行器等狭小空间;而普通接线端子又在动态工作环境中容易因振动导致接触不良,故障率高达28%(数据来源于《工业连接技术可靠性报告》,2024);同样地,民用级连接器的防护性能不足,在食品加工、医疗消毒等场景中容易因液体侵蚀从而失效。这时候M12连接器的出现,恰好填补了这一空白。

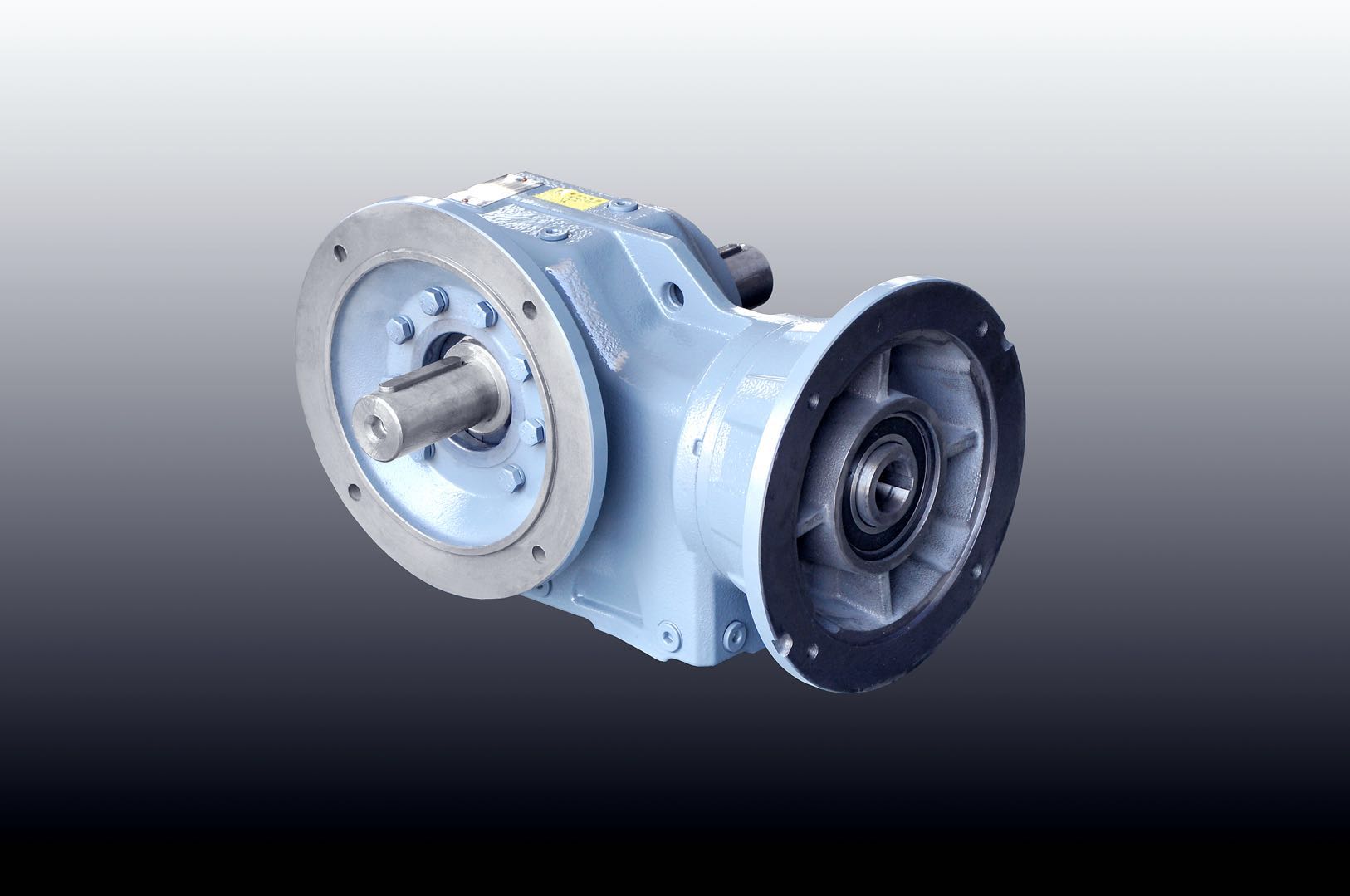

(图2)

M12连接器适配轻型化紧凑型机器人的核心优势解析

(一)小型紧凑的设计,解决空间约束的问题

M12连接器的核心竞争力首先来源于它以小见大的结构设计。我们知道,M12连接器名字源于它的连接螺母采用M12公制螺纹(直径12mm),较传统工业连接器-如7~8英寸的连接器体积缩减了40%以上,最小安装空间仅需φ15mm×20mm,恰好适配机器人关节、末端执行器等狭小区域。

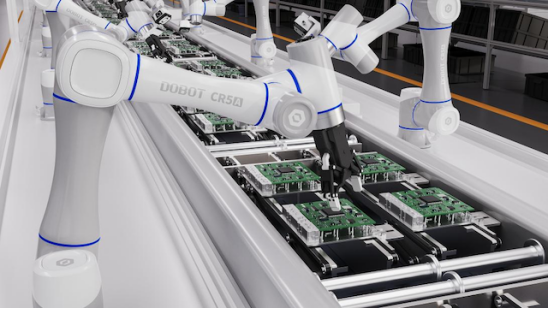

在电子制造的精密装配机器人中,末端执行器常配置视觉传感器、力控模块等多个组件,M12连接器的小尺寸设计可避免占用其他作业空间,确保机器人完成高精度的操作。

(图3)

在空间友好性方面,M12连接器支持高密度布局,并且可以在≤10cm³的空间内实现4-12芯信号与电源的集成传输,满足了紧凑型机器人功能集成化的核心需求。万连科技的8芯M12连接器便是典型案例,该连接器采用紧凑排列的针脚设计,能同时传输视觉传感器的高清图像信号1.2Gbps、力控模块的模拟量信号4-20mA及24V直流电源。

在某品牌协作机器人的腕部传感器连接中,万连的M12系列正是通过这种高密度设计,将原本需要3个传统连接器的布线方案简化为单接口连接,使腕部直径缩减20mm,运动灵活性也提升了15%。

(二)高可靠环境性能,适配各种环境下作业机器人

轻型化紧凑型机器人的作业环境往往充满了变数,M12连接器的高可靠环境适应性自然成为设备正常运行的关键。例如,万连的M12系列连接器的防护等级普遍达到IP67/IP68级,完全覆盖机器人可能面临的超市、粉尘、冲洗等场景。大家常见的医疗配送机器人便是采用IP68级连接器产品,即使在消毒水泼溅环境中仍能保持信号稳定。

耐环境参数方面,M12连接器同样呈现显著优势。比如,万连的M12塑胶款工作温度范围为-25℃~+85℃,金属款则能够拓展至-40℃~+85℃,无论时冷库仓储还是电子车间的温差环境都十分适配;在盐雾测试中≥48小时,可抵御工业油污、医疗消毒品等化学物质的侵蚀;它的材质的阻燃等级达到UL94V-0,完全符合GB5226.1-2019机器人电气安全规范。

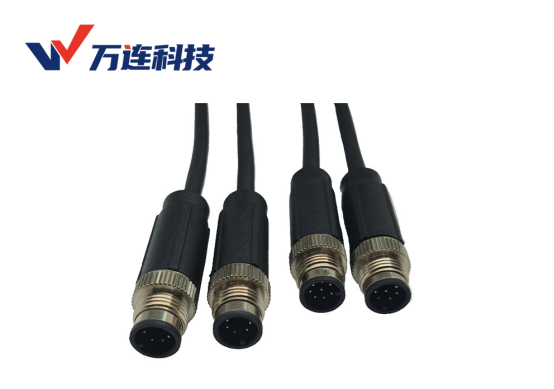

(图4)

(图4)

实际应用数据显示,采用M12连接器的机器人,环境因素导致的连接失效停机率降低30%以上,在潮湿环境下的平均无故障工作时间(MTBF)达1.2万小时,较传统连接器提升2.3倍(数据来源于《机器人连接可靠性白皮书》,2023)。

(三)稳固连接结构,适应机器人动态作业特性

一般来说,轻型化紧凑型机器人在工作过程中会存在持续运动、振动工况,这也对组件连接间的稳固性提出了较高的需求。M12连接器采用锯齿形螺纹锁紧设计,与设备端公插座形成多齿咬合,分离力≥50N,在机器人关节摆动频率≤10Hz、振动范围10-2000Hz的工况下仍能保持连接稳定。对比测试后我们发现,M12连接器的抗振性能较卡扣式连接器提升50%,替换成M12之后也变相解决了传统接线端子在动态工况下出现的冷焊、接触电阻突变等问题。

(图5)

在抗冲击性能方面,M12连接器通过了1000g加速度冲击测试,符合IEC60068-2-27标准,可适配物流机器人(时速≤3m/s)的急停冲击以及协作机器人出现意外碰撞(冲击力≤50N)等场景。其中,万连科技的金属款M12连接器在仓储机器人跌落测试中表现突出:当机器人从1.2m高度跌落至水泥地面后,连接器的接触电阻变化量≤10mΩ,远低于行业标准的50mΩ,这也表示即便跌落,它依然能保证续航数据的稳定传输。

(四)便捷安装与维护,提升部署效率

模块化设计是轻型化紧凑型机器人的核心特征,这要求连接组件具备快速安装与维护能力。万连的M12一体成型电缆组件恰好满足这一需求,它的尾部与电缆采用聚氨酯注塑工艺,一体化成型,抗折次数≥10,000次,不仅避免了传统接线的虚接风险,还将安装时间缩短60%。在已统计的电子制造产线,采用M12一体成型电缆的机器人,单台部署时间从2小时缩减至48分钟,批量投产时累计节省工时超300小时。

(图6)

M12连接器的快速插拔特性同样显著,无需专业工具,普通操作人员可通过旋转-锁紧两个步骤,在30秒内完成M12的拆装,大幅度降低了维护门槛。同时,它支持线对线、线对板两种连接方式,可与机器人的传感器、驱动器等模块化部件对接,加速产线调试周期。某家庭服务机器人厂商反馈数据回答,自采用M12连接器后,用户自行更换传感器模块的成功率从65%提升至98%。

电子制造轻型装配机器人

在手机主板精密装配机器人项目中,大多企业选择采用M12连接器连接视觉传感器与控制器。

某TOP5企业的手机主板焊接机器人末端执行器直径仅φ80mm,而M12的小尺寸设计刚好适配这种狭小的空间;更有益的是,M12的IP67防护等级有效抵御焊锡烟雾与助焊剂侵蚀,自此连接系统故障从1.2‰降至0.3‰;而且,上述提到的一体成型电缆组件的应用,使安装效率提升40%,产线换型时间缩短至30min。

(图7)

家庭服务机器人

某知名品牌的智能陪伴机器人需在-10℃(北方冬季)至40℃(南方夏季)环境中工作,用户自身维护能力有限。采用M12连接器后,由于-25℃~+85℃的宽温设计,它确保了机器人在冬季低温无故障启动。M12的免接线结构也使用户更换电池模块的操作步骤从8步简化为了3步。并且,通过近几年市场反馈显示,连接器革新之后,连接系统故障率下降25%,用户投诉率降低至0.5次/千台。(数据来源于家用机器人连接系统用户体验白皮书》(2024))。

(图8)

随着轻型化紧凑型机器人向多感知、自决策方向演变,M12连接器可能在以下方面持续革新升级。

高密度集成:开发12芯以上引脚配置,支持力控、视觉、温度等多传感器信号并行传输。目前,万连科技已研发16芯原型产品,数据传输速率达10Gbps,可满足下一代机器人的多模态感知需求;

智能化功能:集成ID芯片,实现连接器身份识别与寿命监测,通过总线反馈插拔次数、接触电阻等数据,融入机器人健康管理系统,预测性维护覆盖率将提升至90%以上;

材料创新:采用PEEK等轻量化高强塑料,较金属款减重30%,同时探索生物相容性材料,拓展在医疗手术机器人中的应用。

(图9)

轻型化紧凑型机器人对连接技术的特殊需求以及紧凑空间难题,使M12连接器从众多连接方案中脱颖而出。其小型紧凑设计破解了空间约束难题,高可靠环境性能抵御了复杂工况挑战,稳固连接的结构适应动态作业特性,便捷安装维护,提升了部署效率。万连科技作为行业代表,通过对M12进行针对性技术优化,在电子制造、家庭服务等场景中验证了其适配价值。

随着机器人向更小、更智能、更灵活方向发展,M12连接器将进一步与多传感器集成、健康管理等技术融合,推动连接系统从简单的物理连接向智能互联升级,M12连接器也将成为轻型化紧凑型机器人实现工业化与智能化的关键助力。