通用线束的存在源于工业生产对效率的追求,其底层逻辑是通过规模化降低边际成本。例如,汽车后市场常见的通用线束采用标准化连接器和线径规格,可适配多种车型的音响系统改装需求,其规模化生产使其成本仅为定制线束的1/3。这种通用性在基础功能场景中具有不可替代的优势,如临时应急修复或简单设备连接。

(图1)

然而,当系统复杂度突破阈值时,通用性便会成为性能提升的桎梏。如电池管理系统(BMS)需要实时传输数百路温度、电压信号,它的信号延迟需控制在微秒级别。若采用通用线束,其非屏蔽设计会导致信号干扰,使BMS误判电池状态的概率增加40%以上。这揭示了通用性的内在矛盾:标准化设计在提升兼容性的同时,必然牺牲对特定场景的适配精度。

通用线束的效能边界

首先要讲述的便是最显著的通用线束的先天局限物理兼容性问题。通用线束的接口标准化建立在统计平均的基础上,难以覆盖复杂系统的多维需求。例如,医疗设备中的MRI线圈线束需要承受4特斯拉强磁场环境,而通用线束的普通屏蔽层在此环境下会产生15%以上的信号衰减。这种物理兼容性的缺失,本质上是标准化设计对极端工况的妥协。

其次,在材料使用上,通用线束为平衡成本,往往采用中低端材料。以绝缘层为例,通用线束常用的PVC材料在-20℃环境下会出现脆化开裂,而定制线束采用的硅橡胶材料可在-55℃至200℃宽温域保持柔韧性。这种材料性能的差异,直接导致通用线束在航空航天等极端环境中的失效概率比定制线束高5倍以上。

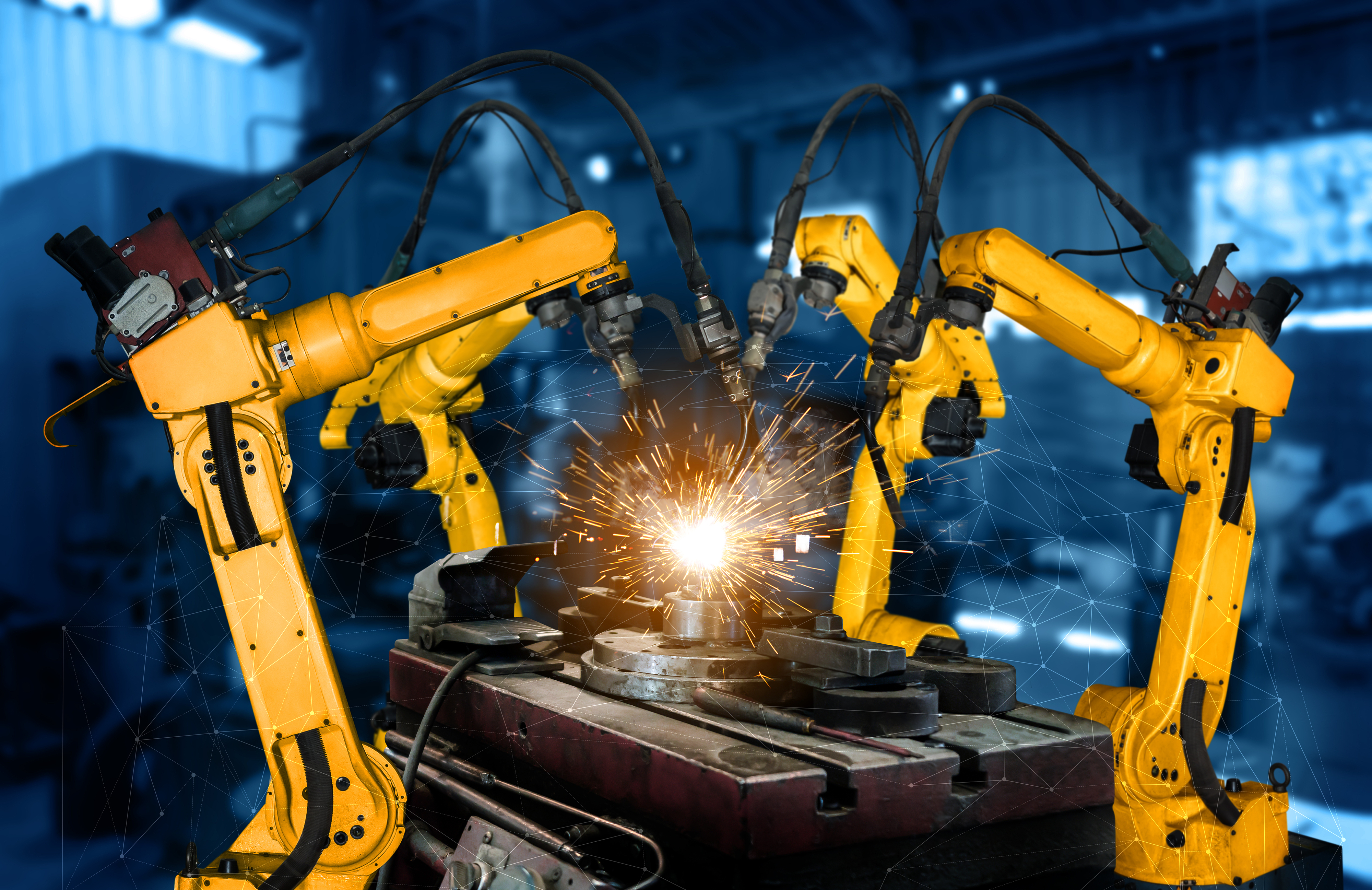

关键的是,通用线束的模块化设计虽便于维护,但也埋下了系统性风险。某汽车工厂曾因通用线束的连接器防水等级不足(IP65),在雨季导致多台焊接机器人短路停机,单次故障损失超过200万元。这种风险源于通用设计对特定环境参数的忽视,暴露了标准化思维在复杂系统中的局限性。

(图2)

定制线束的系统性价值

定制线束的价值并非简单的功能强化,而是通过系统性设计重构了线束与系统的关系范式。

在材料维度,定制线束实现了环境-功能-寿命的三维匹配。例如,深海探测器线束采用镀金铜合金导体(厚度≥3μm)和耐海水腐蚀的ETFE绝缘层,其在1000米水深环境中的使用寿命可达20年,而通用线束在此环境下仅能维持3年。这种材料选择的科学性,源于对具体应用场景的深度解构。

定制线束对结构设计也进行了一定的优化,其本质上是空间维度的信号传输优化。以医疗CT机万连定制款线束为例,其采用螺旋式双绞线布局,结合法拉第笼式屏蔽结构,可将电磁干扰(EMI)抑制在-80dB以下,确保图像重建精度提升15%。这种拓扑优化并非简单的几何调整,而是基于麦克斯韦方程组的电磁兼容性(EMC)定量分析结果。

除了以上两种优化价值外,定制线束的最高价值主要在于推动系统整体性能跃迁。万连科技供给某知名汽车厂商的高压线束采用集成式液冷结构,将线束与电池热管理系统深度耦合,使整车能量密度提升12%,续航里程增加80公里。这种集成创新打破了传统线束作为被动连接件的定位,使其成为系统性能提升的主动参与者。

(图3)

万连科技作为聚焦线束定制的技术平台,其定制服务深度践行环境-功能-系统的协同设计理念,通过全链条技术管控将系统性价值落地于千行百业。

在定制逻辑上,万连科技以需求解构-方案设计-全流程验证为闭环。首先通过模块化需求调研,明确场景核心参数(如工业场景的振动频率、汽车领域的耐温范围、医疗设备的生物相容性要求);再基于此匹配材料体系——例如工业控制线束选用耐油PUR护套配合镀锡铜导体,确保在机床油污环境中稳定运行;汽车高压线束采用阻燃绝缘层,满足ISO6722耐温及阻燃标准。

结构设计上,万连科技注重空间与性能的平衡。针对高密度布线场景,其定制线束采用集成式分支设计,减少接头数量的同时优化路径布局,降低信号干扰风险;而医疗设备线束则通过精细化多层屏蔽处理,适配MRI等强电磁环境,保障信号传输稳定性。

(图4)

而且,万连科技的服务优势也很明显,主要体现在响应与验证环节。依托标准化设计库,万连科技可快速输出定制方案,快速完成样品制作;所有定制线束均经过环境测试(高低温循环、盐雾试验)与性能验证(导通测试、绝缘电阻检测),确保与场景的长期适配。

这种基于行业深度解构的定制能力,让万连科技的线束产品不仅是连接部件,既实现了线束与系统的精准耦合,更为从功能适配到系统赋能的跃迁奠定了基础。

从功能适配到系统赋能,定制线束的设计思维已从单纯满足需求转向创造价值。在工业机器人领域,定制线束通过内置应变传感器,实时监测关节运动应力,使设备维护周期从3个月延长至1年,非计划停机时间减少90%。这种赋能性设计,本质上是将线束转化为系统智能的神经末梢。

(图5)

随着物联网技术的发展,定制线束正演变为物理世界与数字世界的接口。某高端数控机床的定制线束集成了RFID标签和温度传感器,通过工业互联网平台实现实时状态监控,其预测性维护功能使设备综合效率(OEE)提升22%。这种数字化转型,标志着线束从机械部件向智能终端的范式转变。

除此之外,定制线束的价值创造能力还体现在全生命周期成本优化。以航空航天领域为例,定制线束虽初期成本较高,但其采用的陶瓷基复合材料使维护成本降低70%,全生命周期成本仅为通用线束的1.2倍。这种成本结构的重构,揭示了定制线束在复杂系统中的战略价值。

线束工程的发展趋势

(一)标准化与定制化的动态平衡

现代线束工程正在探索平台化+模块化的混合模式。例如,某车企通过线束平台化设计,将原材料通用化率提升至81.8%,同时保留15%的模块化接口用于车型差异化需求,实现了开发周期缩短14天与成本降低46元/车的双重目标。这种平衡艺术,本质上是对通用性与个性化矛盾的创造性解决。

(二)智能化设计工具的赋能效应

基于AI的线束设计系统正在重构工程逻辑。某企业开发的CAE仿真平台,可通过机器学习算法自动优化线束路径,使电磁干扰降低30%的同时,布线长度缩短18%。这种智能化工具的应用,将线束设计从经验驱动转向数据驱动。

(三)材料科学的颠覆性突破

纳米材料和自修复技术正在改写线束性能边界。实验中的碳纳米管线束导电率比铜高3倍,重量却减少60%;自修复绝缘层在出现裂纹时可自动聚合修复,使线束寿命延长5倍以上。这些材料革命,预示着线束功能属性的根本性变革。.png)

(图6)

综合来看,线束的通用性问题,本质上是工业文明进程中效率与效能的永恒命题。通用线束在基础场景中仍将保持其价值,但在复杂系统中,定制线束已成为性能突破的必由之路。这种转变不仅是技术层面的升级,更是工程思维的范式革命——从追求标准化的平均最优转向实现定制化的精准最优。

随着材料科学、智能算法和工业互联网的深度融合,线束正在从简单的物理连接件进化为系统价值创造的核心枢纽。未来的线束工程,将不再是功能实现的配角,而是推动产业升级的战略支点。

.png)