2025年国际仿真大会近期在杭州举办,大会聚焦工业机械行业仿真技术应用与创新,现场集中展示了风电装备、工业机器人、汽车制造等领域的全流程仿真成果。风电装备展区内,叶片疲劳仿真系统可模拟100万次极端风况下的结构应力响应,实时输出叶片形变与寿命预测数据;汽车制造板块中,虚拟调试技术通过数字孪生复刻生产线,预计将新产线投产周期缩短40%;重工装备区域的大型机床数字孪生系统,能动态监测设备运行参数,使故障率降低35%。这些仿真技术的落地,均以连接系统构建的物理传输网络为基础,确保传感器数据采集、仿真指令传输的稳定高效。

工业机械行业仿真技术的全流程应用,与连接系统形成深度绑定,这种关联贯穿仿真数据采集、模型运算、结果验证三大核心环节,且每个环节均有明确的技术标准与需求支撑。

在仿真数据采集阶段,工业机械的振动、温度、应变等运行参数需实时上传至仿真平台,连接系统需应对复杂工业环境的考验。以风电叶片仿真测试为例,分布在叶片不同部位的传感器需通过连接器传输数据,受测试环境温度交变(-40℃至85℃)、盐雾侵蚀及持续振动影响,连接器需达到IP68防护等级,线束需通过弯折测试仍保持导通,才能避免数据中断。

仿真模型运算阶段对连接系统的传输速率与信号完整性要求显著提升。随着工业数字孪生模型精度升级,单台仿真服务器的数据吞吐量需达10Gbps以上,多服务器集群互联时需更高传输能力。当前工业仿真领域,支持25Gbps传输的差分连接器已逐步普及,应用后可将整车气动仿真的网格计算时间从8小时缩短至2小时,同时降低28%的电力消耗。针对高频信号仿真场景(如工业雷达、5G设备测试),连接器需通过高频结构仿真(HFSS)优化阻抗匹配,将信号反射率控制在-30dB以下,避免数据失真导致仿真结论偏差。

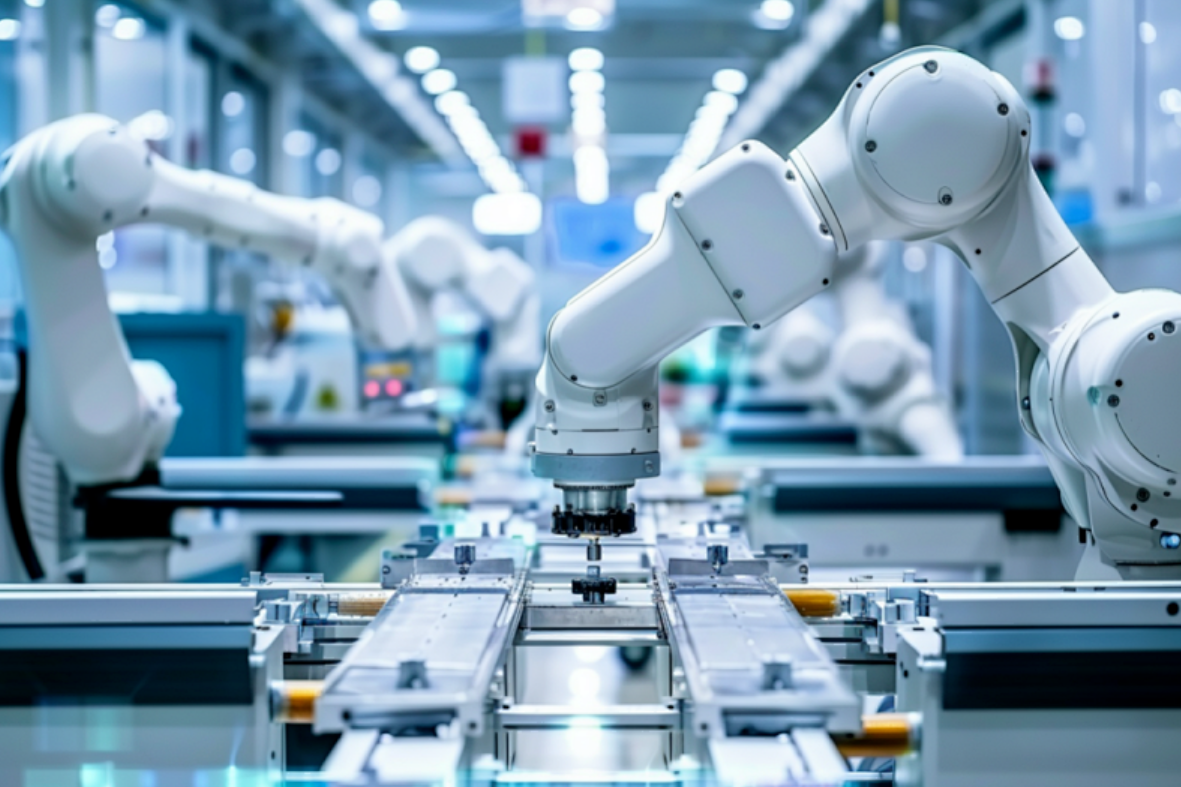

仿真结果验证阶段,连接系统需实现“虚拟指令-物理执行”的低延迟同步。工业机器人运动轨迹仿真中,仿真平台生成的关节角度、运动速度等指令,需通过线束实时传输至控制器,延迟需控制在20ms以内以保障动作精度。行业测试数据表明,采用定制低延迟线束,机器人虚拟轨迹与实际动作的偏差可从0.5mm降至0.1mm,满足高精度装配需求。在极端工况仿真验证(如铸造车间高温、矿山机械粉尘环境)中,连接器还需具备耐温(85℃以上)、防腐蚀特性,确保优化指令稳定传输至物理设备。

连接器线束行业在仿真领域的发展趋势

随着工业机械行业仿真技术向“全流程覆盖、高精度运算、实时化交互”升级,连接器线束行业呈现三大明确发展方向。

高速化传输成为核心技术方向。中国电子元件行业协会2025年发布的技术白皮书显示,传输速率超过40Gbps的高速连接器市场渗透率已达35%。其中差分连接器因能有效降低电磁干扰,在多服务器集群互联场景中的应用市场稳健增长。未来3-5年,随着8K级仿真模型如航空航天设备气动仿真的普及,预测连接器传输速率将向40Gbps、100Gbps进阶,以匹配单场景每秒TB级的数据交互需求,同时通过信号编码技术进一步降低传输损耗。

智能化集成能力持续强化。当前已有企业推出集成温度、湿度传感器的智能连接器,可实时监测接触电阻、温升等参数,通过边缘计算实现故障预警,应用后可将连接系统故障排查时间从4小时缩短至30分钟,仿真设备有效运行时间提升28%。未来,智能连接器将与仿真平台深度联动,具备动态调整传输策略的能力——如在高频仿真场景中自动优化信号增益,在多设备并发传输时分配带宽资源,进一步提升仿真流程的稳定性。

场景化定制方案占比显著提升。不同工业机械仿真场景的需求差异推动连接系统向定制化转型:航空航天仿真需轻量化、微型化高频连接器(频率响应覆盖40GHz),新能源装备仿真需通过1000小时盐雾测试的耐候性线束,智能工厂数字孪生仿真需支持快速插拔的模块化连接器。市场研究显示,2025年上半年场景化定制连接器的市场占比已从2023年的25%提升至38%,预计2026年将突破50%,推动行业从“标准化产品供应”向“场景化解决方案服务”转型。

万连科技加码工业仿真连接技术:三大维度推进战略升级

在工业机械仿真技术快速渗透的背景下,连接系统作为虚拟仿真与物理设备间的数据传输中枢,正迎来性能升级与场景适配的双重需求。作为国内领先的连接方案提供商,万连科技明确战略方向,将从技术研发、产品布局、生态协同三大维度推进创新,未来聚焦工业仿真场景的高频高速连接与极端环境适配需求,强化基础连接+智能感知的产品矩阵建设。

攻坚核心技术,强化场景适配能力

万连科技正重点突破高频高速连接技术,未来将针对工业仿真平台的大带宽数据传输需求,开发支持25Gbps速率的新一代工业连接器,将信号反射率控制在-35dB以下,从而显著提升仿真数据传输的完整性,目前相关技术已进入优化阶段。这一技术方向与行业高速化趋势高度契合,数据显示当前支持25Gbps及以上速率的工业连接器市场正以显著增速扩张。

在极端环境适配领域,万连科技针对风电、矿山机械等仿真场景可协同开发的超宽温域线束产品,可在-55℃至125℃环境下稳定运行,将采用耐候性聚醚醚酮材料与强化屏蔽结构设计,以便有效应对工业仿真现场的温度波动、振动冲击等复杂工况,保障传感器数据采集的连续性。另外,万连的研发效率提升也成为技术突破的重要支撑。万连科技已将引入高频结构仿真工具优化连接器设计流程纳入未来战略计划,力求在未来几年成为快速响应工业仿真技术迭代需求的有力支持者。

构建“基础+智能”产品矩阵深化场景定制能力

产品布局层面,万连科技正加速构建覆盖工业仿真全场景的基础连接+智能感知产品矩阵。在基础连接领域,除常规连接器与线束产品外,重点开发集成电源与信号传输功能的模块化连接模组,可减少仿真设备接口数量达40%,显著提升实验室部署效率。该产品借鉴模块化设计理念,支持热插拔功能,适配仿真设备的快速调试需求。

智能连接器系列已进入技术验证阶段,通过集成MEMS传感器实现温度、振动等参数的实时监测,数据可直接上传至仿真平台,为设备健康状态评估与预测性维护提供物理层支撑。这类"连接+感知"的一体化设计,呼应了行业智能化升级趋势,目前同类智能连接器产品已在轨道交通等仿真场景实现故障预警时间缩短60%以上的应用效果。

针对细分场景,万连科技已形成汽车碰撞仿真、航空设备测试、风电叶片监测等定制化线束方案。其中为汽车仿真实验室开发的耐冲击线束,可在虚拟碰撞测试中保持数据零丢失;航空设备仿真专用微型连接器则通过轻量化设计,满足机舱狭小空间的安装需求,展现出较强的场景适配能力。

深化生态协同完善产业服务能力

生态建设方面,万连科技计划与工业软件企业共建"连接-仿真"联合实验室,针对主流仿真平台的数据接口需求优化传输协议,推动制定行业统一的连接技术标准。此举将有助于降低跨平台适配成本,目前已与多家工业自动化企业达成技术合作意向。

作为拥有18年技术沉淀的国家高新技术企业,万连科技依托专业的研发团队与150余项专利积累,正从单一产品供应商向解决方案服务商转型。通过整合东莞、韶关及东南亚生产基地的制造资源,其定制化产品交付周期已缩短至行业平均水平的60%,可快速响应工业仿真场景的小批量多品种需求。

随着工业机械行业进入"仿真先行"的发展阶段,连接系统的性能表现直接影响虚拟仿真的精度与效率。万连科技的未来战略升级旨在强化自身在高频高速、极端环境等细分领域的技术优势,更通过产品矩阵与生态协同构建,为工业仿真技术的落地提供了稳定的物理层支撑,推动连接系统从数据传输载体向"智能节点"演进。

随着工业机械行业逐步进入“仿真先行”的发展阶段,连接系统作为物理层基础支撑的价值将持续凸显。万连科技通过聚焦技术突破与场景适配,正从单一产品供应商向“仿真场景连接解决方案服务商”转型,为工业机械行业的数字化、智能化升级提供稳定的物理层保障。