航空插头连接器(又称航空电缆连接器),是适配航空航天及高端工业场景的核心连接部件,初始用于飞机、导弹、卫星等设备的控制信号、电源及数据线连接。其设计需满足极端环境下的高可靠性、抗振性与稳定性,在严苛工况中承担着保障系统稳定运行的关键作用。

一、航空插头连接器的核心结构

航空插头连接器的结构设计围绕“可靠性、防护性、精准性”展开,各部件分工明确且精度要求严苛,具体包含以下五部分:

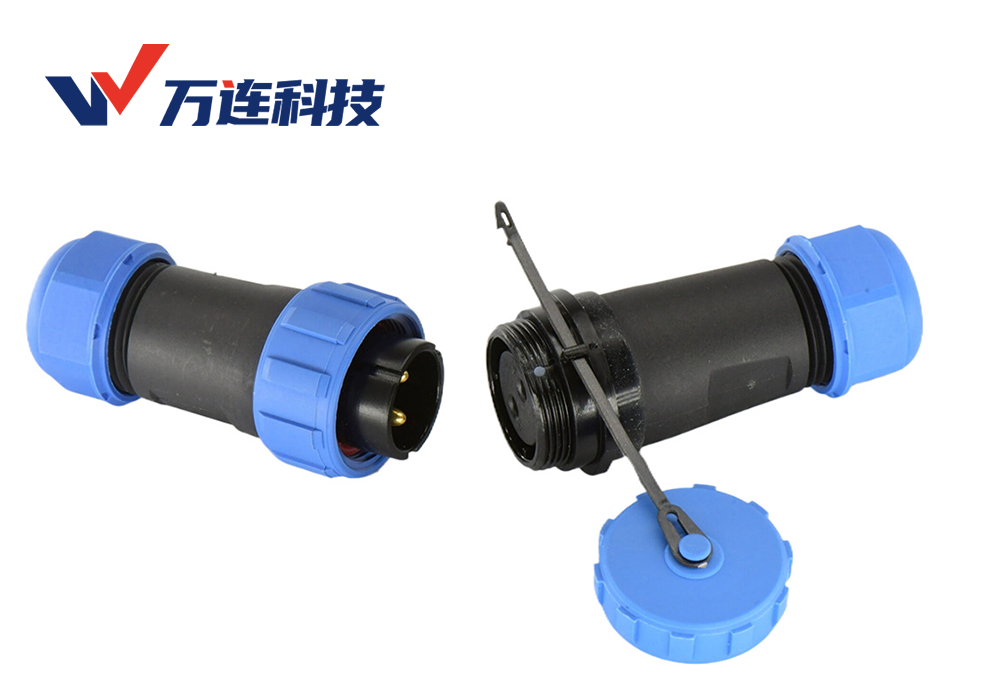

1.插头外壳

作为连接器的“保护壳”,通常采用高强度金属材料(如铝合金、黄铜合金)制成,兼具抗冲击与轻量化特性;部分外壳融入环保材料,既能隔绝外界粉尘、水汽对内部部件的侵蚀,又便于后期电缆的维护与更换,确保长期使用中结构不形变、防护不失效。

2.插头接合器

是信号与电力传输的核心枢纽,对精度要求极高,需保证插合时的稳定性与贴合度。按连接方式分为铆接和焊接两类:铆接式接合器可减少电线接触电阻,提升信号传输质量,但对装配技术要求较高;焊接式接合器适配复杂线缆布局,安装灵活性更强,能满足不同场景下的连接需求。

3.插头保护盖

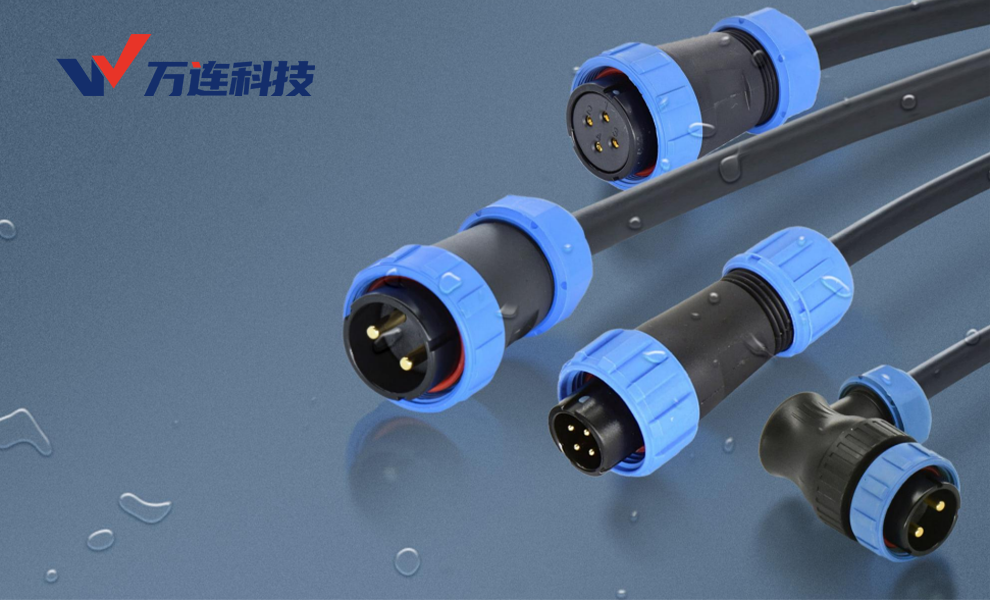

核心作用是防护插头接合器,需具备多重防护能力:防雨、防尘可避免户外或潮湿环境中杂质侵入,防辐射适配航空航天的特殊电磁环境,抗腐蚀性能则确保在高盐雾、高湿度场景下不老化失效,为接合器提供全周期保护。

4.插针

由多组高性能合金材料(如铜合金、镍合金)制成,需满足三大要求:一是稳定性,确保长期传输中性能无衰减;二是耐用性,耐受频繁插拔而不磨损;三是配合性,与插座孔位精准对接,无松动或错位,保障传输通路畅通。

5.插座

是插针的关键配合部件,承担插合与固定功能。通常采用高强度合金材料制造,物理与电学性能优异;结构设计上需与插针紧密贴合,减少接触间隙,避免因间隙过大导致电流波动或信号中断,确保整个连接链路的稳定性。

二、航空插头连接器的主要用途

航空插头连接器的用途围绕“保障复杂系统可靠运行”展开,适配航空航天场景的特殊需求,具体体现在五个方面:

1.传输信号与电力

是机载设备与电子控制系统间的“桥梁”,广泛应用于飞机仪表、雷达、导航系统、油压检测器、轮胎压力传感器等部件,既能稳定传输控制信号(如导航指令、检测数据),又能为各电气元件提供持续电力,确保设备响应及时、数据准确。

2.连接外部系统

用于飞机与外部辅助系统的对接,例如油料换油系统、减震塞、防冰设备等。其设计需适应不同对接场景,即使在低温、高压或振动环境中,也能保持可靠连接,避免因连接器松动导致外部系统无法正常工作,进而影响飞机整体运行。

3.抗振性能适配

飞机飞行过程中会承受高频、高强度振动(如发动机运转、气流冲击),连接器需具备强抗振能力——通过结构优化(如螺纹锁紧、弹性接触设计),确保振动环境下插针与插座无相对位移,连接状态稳定,杜绝因振动导致的信号中断或电力传输损耗。

4.防水防护保障

高空飞行中飞机可能遭遇雨水、积雪等天气,连接器需具备高防水性能(通常达IP67及以上),通过密封胶圈、防水盖等结构设计,隔绝水分侵入内部部件,避免短路或元件腐蚀,保障在潮湿环境下的正常运行。

5.机械强度支撑

当飞机面临外部冲击(如气流颠簸、地面碰撞)时,连接器需具备足够机械强度,抵抗外力作用而不损坏、不脱落。高强度外壳与稳固的插合结构,能确保连接器在冲击后仍保持正常连接,避免因部件失效引发系统故障,保障航空设备的运行安全。

航空插头连接器凭借精密的结构设计与优异的工况适配性,成为航空航天领域不可或缺的核心元件。其结构的每一处细节、用途的每一项功能,均围绕极端环境下的高可靠性展开,合理选型与使用这类连接器,是保障航空系统安全、稳定运行的关键前提。