工业连接器的可靠连接是设备稳定运行的基础,需遵循规范操作-精准适配-场景优化基础逻辑,结合工业级参数标准(如防护等级、扭矩、接触电阻),确保连接无虚接、防松脱、耐工况。以下从操作步骤、连接技巧及注意事项展开,参数参考工业通用标准及主流厂商技术规范。

前期准备:工具与预处理

1.必备工具与防护

工具清单:扭矩扳手(量程0-5N·m,适配螺纹锁紧型连接器,扭矩精度±5%)、无尘布、异丙醇(清洁端子)、压接钳(适配线径0.1-2.5mm)、电烙铁(焊接用,温度280-320℃);

防护装备:绝缘手套(避免触电)、防尘口罩(高尘环境),潮湿场景需搭配防滑手套。

2.连接器与线缆检查

外观检查:确认外壳无裂纹、密封圈(如O形圈)无老化变形,端子(铜镀金/镀锡)无氧化发黑、弯曲变形,防尘盖完好;

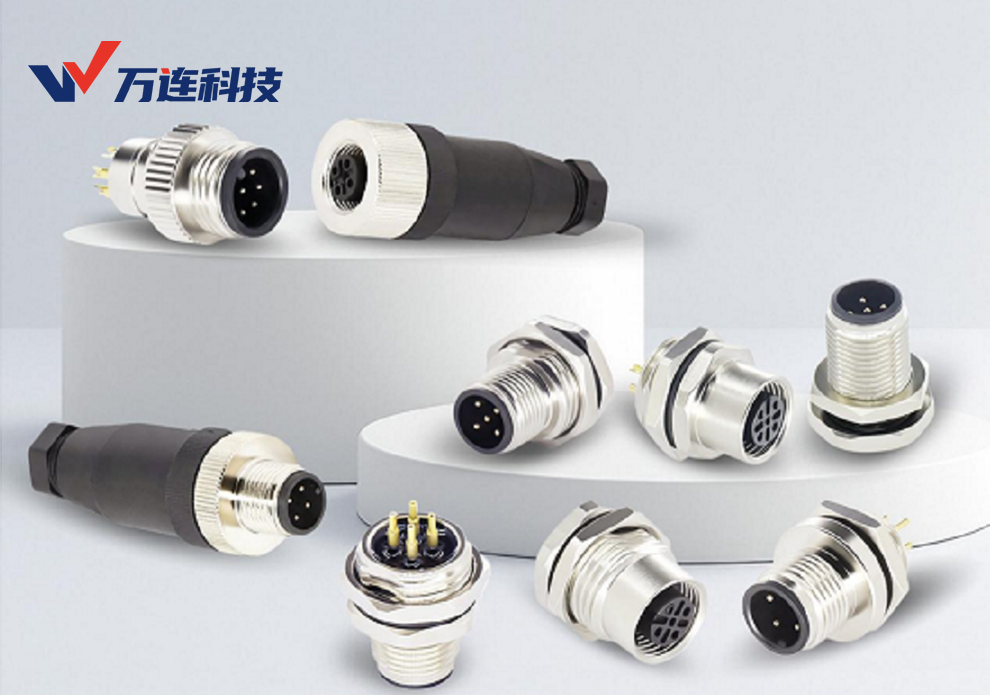

参数匹配:核对连接器芯数(2-35芯,如M8为2-8芯、DS系列为2-35芯)、额定电流(1-25A,如C4201系列最大9A)、防护等级(IP67/IP68适配潮湿户外,IP44适配干燥室内)与设备需求一致;

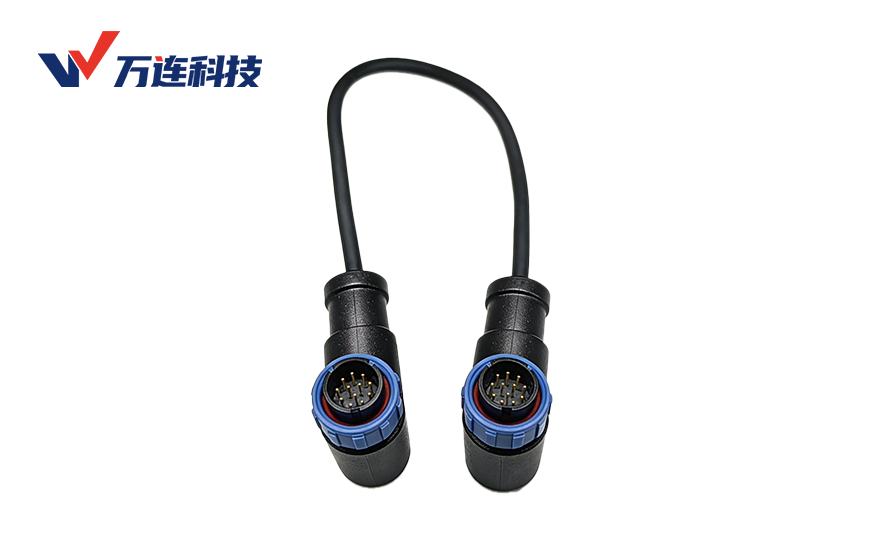

线缆预处理:剥除线缆绝缘层(长度按连接器规格,通常1.5-2mm,避免露铜过长导致短路),确保线芯无断丝(断丝率≤5%),线径与连接器适配(如M8适配3-6.5mm、DP29系列适配10-15mm)。

标准操作步骤:从组装到验证

1.连接器组装(以螺纹锁紧型为例)

1.1端子连接:线对板/线对线连接器需先固定端子——压接式用压接钳按线径调节力度(确保压接处无松动,拉力≥50N);焊接式用电烙铁将线芯焊至端子焊盘,焊锡量以覆盖焊盘为准,避免虚焊(焊接后用万用表测导通性);

1.2密封圈安装:防水连接器(如IP68等级)需将密封圈(通常为氟橡胶材质)嵌入外壳密封槽,确保无偏移、无破损,双重密封圈需按“先内后外”顺序安装(如DP系列塑胶防水航空插)。

2.对准与插合

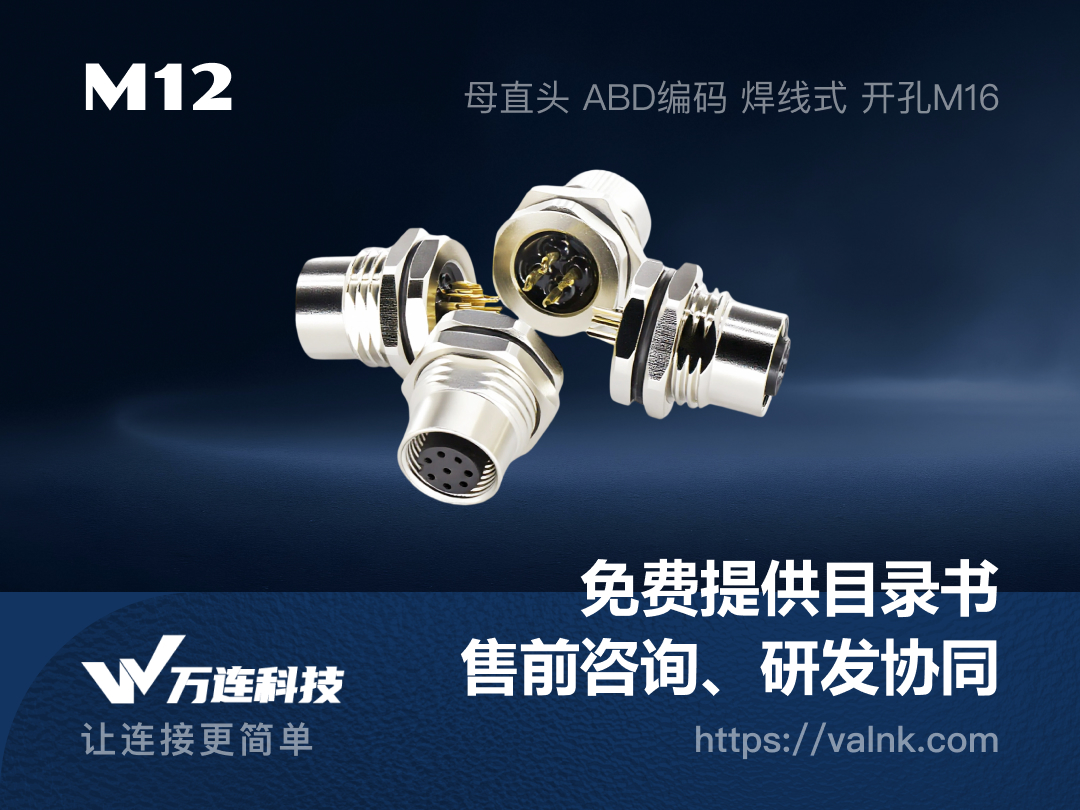

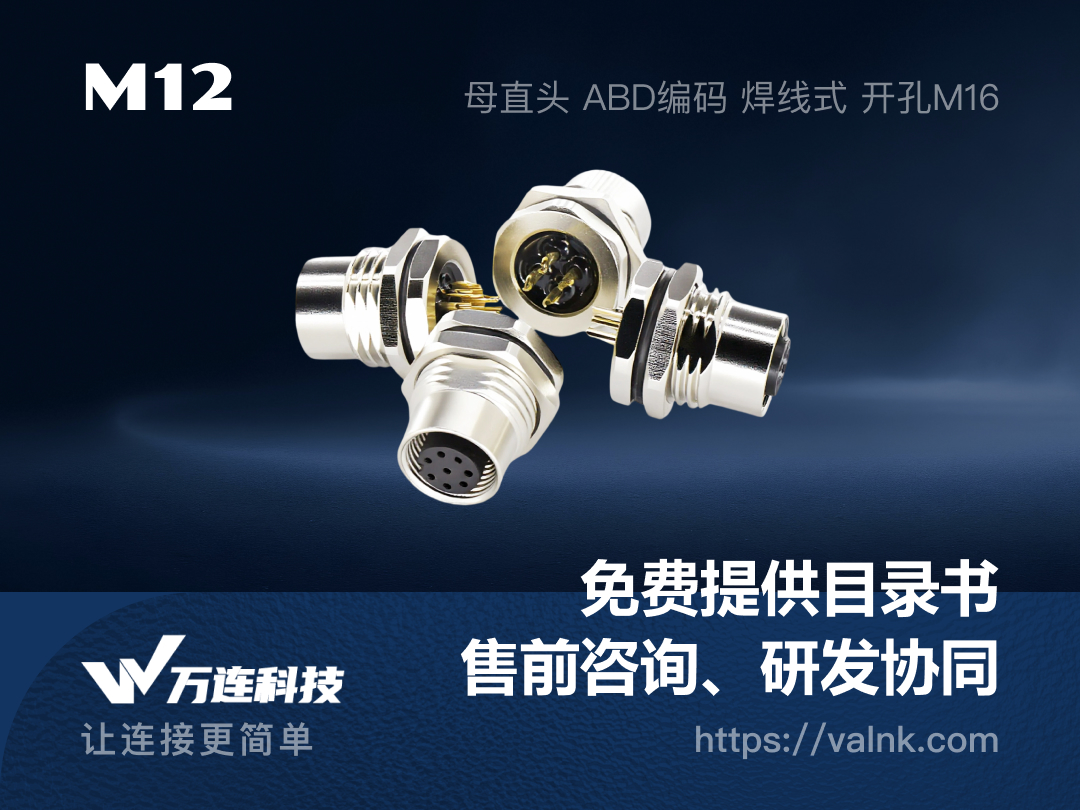

依据连接器防盲插结构(如键位、颜色标识、视觉定位点)对准方向,避免强行旋转或推插;微型连接器(如M12)需确保插针与插孔精准对齐,推拉自锁型需听到“咔嗒”声(确认自锁到位),防止端子弯曲(端子直径≤1mm时,插合力≤30N)。

3.锁紧固定

螺纹锁紧:用扭矩扳手按规定扭矩锁紧(通常0.8-1.2N·m,如DS/DP系列),禁止用钳子夹外壳强行拧动(避免锌合金/PA66外壳变形);

法兰固定:法兰插座需用螺栓(如M3/M4规格)固定在设备面板,螺栓扭矩0.5-0.8N·m,确保面板贴合无间隙(防止水尘从缝隙侵入)。

4.连接验证

导通测试:用万用表测接触电阻(≤5mΩ为合格,铜镀金端子通常0.5-2mΩ),确保无断路;

绝缘测试:用绝缘电阻表测端子间及端子与外壳绝缘电阻(≥2000MΩ,潮湿环境≥1000MΩ);

防护检查:IP68连接器可进行短时淋水测试(10分钟,水压0.1MPa),观察内部无进水痕迹。

场景化连接技巧

1.高频振动场景(机床、机器人)

选用带防松结构的连接器(如M12螺丝防振松设计),锁紧后在螺纹处涂少量厌氧胶(如乐泰243);连接器线缆需预留5-10cm冗余,避免振动拉扯导致端子受力;定期(每3个月)复紧扭矩,确保无松动。

2.潮湿/高腐场景(户外储能、沿海基站)

安装前在密封圈外侧涂硅基密封脂(兼容氟橡胶材质),增强防水性;金属外壳连接器(如DS系列锌合金镀铬)需定期(每6个月)用异丙醇清洁外壳,避免盐雾残留导致锈蚀;未连接时需盖好防尘盖,防止端子氧化。

3.狭小空间场景(传感器、机柜内部)

优先选推拉自锁型(如B/K系列)或微型连接器(M8/M12),利用听觉反馈(“咔嗒”声)快速确认连接;借助延长工具(如细长镊子)调整端子位置,避免手部无法深入操作;多芯连接器提前标记线序(如端子编号对应线缆颜色),防止接反。

4.大电流传输场景(伺服电机、电源)

选用大线径适配的连接器(如DP29系列适配10-15mm线缆),端子需满焊或压接到位(避免接触电阻过大导致发热);连接器与设备间距≥5cm,远离热源(如焊接机、变频器),防止绝缘体(PPS/PA66)软化。

核心注意事项

1.禁止超参数使用:如C4201系列最大电流9A,不可接入10A及以上电路;IP67连接器不可用于长期浸泡场景(需选IP68);

2.避免暴力操作:插拔力≤50N,禁止拉扯线缆拔连接器(需先解锁锁紧结构),防止端子断裂或外壳破损;

3.定期维护:工业环境每3-6个月检查一次——清洁端子氧化层(用无尘布蘸异丙醇擦拭)、检查密封圈老化情况(出现裂纹需立即更换)、复紧松动的锁紧结构;

4.储存要求:未使用的连接器需存放在干燥环境(RH≤60%,温度0-40℃),避免与油污、化学品接触。

规范操作与场景适配是工业连接器可靠运行的关键,通过精准匹配参数、遵循锁紧扭矩、优化环境防护,可大幅降低接触不良、密封失效等故障,保障工业设备长期稳定运行。