2025年,全球制造业正处于从规模扩张向质量效益转型的关键拐点,数字化制造与工业互联网已从可选升级路径转变为企业生存发展的必选项。其驱动制造业升级的底层逻辑,本质是通过“数字孪生重构生产要素、数据价值贯通产业链条、智能协同打破系统边界”的三重机制,实现制造效率、质量与韧性的全方位跃迁,为产业高质量发展提供核心支撑。

数字孪生重构生产要素,实现实体制造的精准映射与优化

数字化制造与工业互联网融合的首要逻辑,是通过数字孪生技术完成对制造全要素的数字化重构,将传统依赖经验的“黑箱式生产”转化为数据可视的“透明化管控”,这一过程实现了生产要素价值的深度释放。

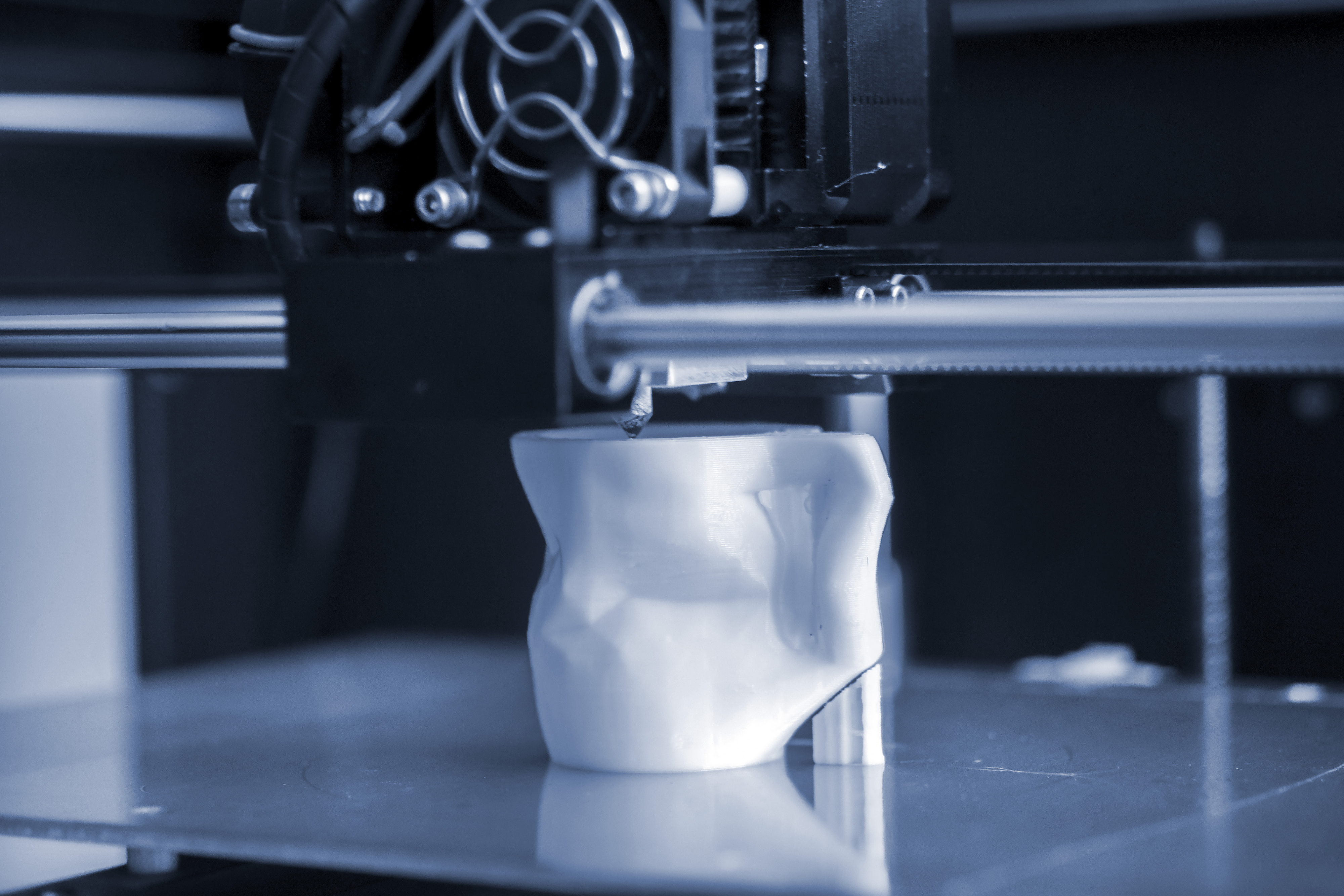

2025年的数字孪生已进化为全流程数字化镜像,核心在于通过工业互联网平台实现“物理实体-数字模型-智能决策”的闭环:智能传感器与工业物联网(IIoT)设备构成感知层,实现对设备振动、能耗、加工精度等数据的毫秒级采集,制造业重点领域设备联网率已达68.2%,为数字孪生提供了高密度数据输入;云端算力与边缘计算协同构成处理层,将采集数据实时转化为数字模型的动态参数,航天科工的数字孪生工厂已实现产品设计到装配的全周期虚拟仿真,设计迭代周期缩短40%以上;智能决策系统构成执行层,通过数字模型模拟优化后向物理实体下达调整指令,三一重工长沙灯塔工厂借助此模式,设备综合效率(OEE)提升至85%,远超传统工厂60%的平均水平。

这种重构打破了生产要素的物理局限:在时间维度上,可通过数字模型预判设备故障,徐工机械的工程机械数字孪生系统实现故障预警准确率92%,将计划外停机时间减少50%;在空间维度上,能通过虚拟调试优化生产布局,宁德时代宜宾基地通过数字孪生调整产线排布,单位面积产能提升35%;在成本维度上,可通过模拟试验降低物理损耗,中国商飞C919机身制造借助数字孪生技术,材料利用率提升至88%,单架机成本降低近千万元。数字孪生成为连接虚拟与实体制造的核心纽带,为生产要素的最优配置提供了技术范式。

数据价值贯通产业链条,构建全链路智能决策体系

若说数字孪生是“形”,那么数据价值的深度挖掘就是融合发展的“神”。2025年,数字化制造与工业互联网的融合已超越单点数据应用,形成“数据采集-清洗治理-分析建模-决策落地”的全链路价值闭环,数据成为驱动产业链协同的核心生产资料,这也是制造业升级的本质所在。

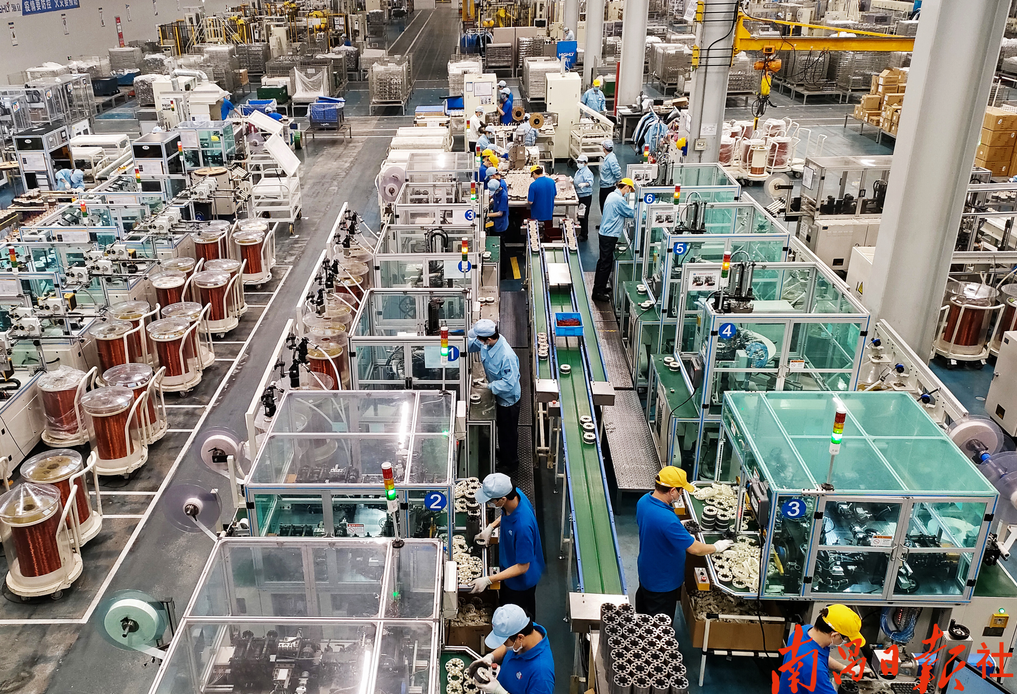

工业互联网平台的成熟为数据贯通提供了关键支撑。截至2025年9月,我国重点工业互联网平台已覆盖45个国民经济大类,平均每个平台连接设备数超150万台。在产业链上游,数字化制造系统将原材料性能数据与工业互联网平台的供应商信用数据融合,宝钢股份通过该模式实现供应商响应速度提升30%,原材料库存周转天数减少22天;在生产环节,设备数据、工艺数据与质量检测数据实时联动,海尔卡奥斯平台的大规模定制模式可实现订单数据10分钟内同步至全产业链,生产交付周期压缩至15天;在下游,消费数据通过工业互联网反向赋能制造端,美的集团基于电商平台用户反馈与生产数据的融合分析,新品研发成功率提升至78%。

数据价值的释放依赖于技术栈的协同升级。物联网技术实现数据“全面感知”,2025年工业级智能传感器市场规模突破520亿元,为数据采集提供硬件基础;云计算与边缘计算的协同实现数据“高效处理”,阿里云supET平台的边缘节点响应延迟低于20毫秒,满足实时生产决策需求;人工智能与大数据分析实现数据“价值挖掘”,腾讯云WeMake平台的AI质检模型准确率达99.7%,远超人工质检水平;区块链技术实现数据“可信流通”,浪潮云洲工业互联网平台通过区块链存证,解决了供应链上下游数据篡改问题,订单履约率提升28%。

这种数据驱动模式彻底改变了传统制造业的决策逻辑:从依赖经验判断转向基于数据实证,吉利汽车的智能工厂通过分析500万条生产数据,优化焊接工艺参数,焊缝合格率提升至99.8%;从局部优化转向全局协同,菜鸟与宁德时代合作搭建的供应链工业互联网平台,实现电池生产与物流配送数据打通,运输损耗率降至0.3%;从被动响应转向主动预测,联合利华通过分析销售数据与生产数据,实现补货准确率提升至95%,终端缺货率下降60%。数据价值的贯通让产业链各环节从孤岛变为共同体,为制造业的高效协同提供了决策支撑。

智能协同打破系统边界,重塑制造生态运行范式

数字化制造与工业互联网深度融合,实现从设备互联到系统协同再到生态共生的跃迁,通过打破技术、组织、产业边界构建开放制造新生态,为制造业可持续升级提供保障。技术边界打破体现为软硬融合深化,硬件端,中联重科智能塔机集成边缘计算模块,实现自主路径规划与预警;软件端,华为云盘古工业大模型适配1000余种工业软件,支撑全流程协同;应用端,西门子Xcelerator平台提供全生命周期服务,助客户生产效率平均提升20%以上。

组织边界打破催生柔性管理,企业内部,海尔人单合一模式借平台实现员工与订单直连,响应速度提50%;跨企业协作中,比亚迪与300余家供应商数据共享,零部件交付准时率达98%;产学研领域,中科院与三一重工实验室借数字化平台联动,研发周期缩35%。产业边界打破推动跨界融合,制造服务化方面,徐工机械增值服务收入占比32%;数字产业化领域,百度智能云钢铁大脑助宝武集团吨钢能耗降3%。

底层逻辑的实践验证与发展保障

2025年的实践案例充分印证了上述底层逻辑的有效性。在装备制造业,徐工机械基于“数字孪生+数据贯通+生态协同”模式,2025年上半年高端产品占比达45%,海外收入增长38%;在电子制造业,富士康郑州工厂通过工业互联网平台实现全流程数字化管理,生产效率提升27%,不良率下降40%;在汽车制造业,蔚来合肥先进制造基地借助数据驱动的协同模式,实现整车定制化生产比例达70%,用户满意度提升至96分。

这些逻辑的落地离不开三大保障体系的支撑。政策层面,超长期特别国债对智能制造的定向支持、工业互联网创新发展工程的持续推进,为技术融合提供了资金保障;技术层面,国产工业软件市场份额显著提升,核心零部件自主可控率大幅提高,打破了技术壁垒;人才层面,高校“智能制造”交叉学科招生规模持续扩大,企业数字化人才占比平均达28%,为模式落地提供了人才支撑。

2025年,数字化制造与工业互联网推动制造业升级的底层逻辑已清晰显现:以数字孪生重构生产要素为基础,实现制造过程的精准可控;以数据价值贯通产业链条为核心,构建智能决策体系;以智能协同打破系统边界为保障,重塑制造生态。这三重逻辑相互支撑、层层递进,共同构成了制造业从“传统生产”向“智能智造”转型的核心驱动力。

随着技术的持续迭代与生态的不断完善,这种融合模式将进一步渗透到制造业的各个细分领域,推动产业效率、质量与韧性的全方位提升。对于制造企业而言,深刻理解并践行这一底层逻辑,将成为把握产业变革机遇、实现高质量发展的关键所在。未来,制造业的竞争将不再是单一企业的竞争,而是基于数字化与网络化的生态系统竞争,而掌握融合发展底层逻辑的主体,将在全球产业竞争中占据核心优势。

万连科技:赋能制造业升级的核心路径

2025年,数字化制造与工业互联网推动制造业升级的底层逻辑已清晰显现:以数字孪生重构生产要素为基础,实现制造过程的精准可控;以数据价值贯通产业链条为核心,构建智能决策体系;以智能协同打破系统边界为保障,重塑制造生态。这三重逻辑相互支撑、层层递进,共同构成了制造业从传统生产向智能智造转型的核心驱动力。

随着技术的持续迭代与生态的不断完善,这种融合模式将进一步渗透到制造业的各个细分领域,推动产业效率、质量与韧性的全方位提升。而在这一转型进程中,万连科技以“让连接更简单”为使命,成为践行三重逻辑的关键支撑力量。历经18年技术沉淀,这家以东莞为总部、布局全球3大生产基地的连接解决方案服务商,正以精准适配的产品与服务筑牢产业升级的连接基石。

对于制造企业而言,深刻理解并践行升级底层逻辑,将成为把握产业变革机遇的关键。万连科技以超150项专利技术、全品类产品矩阵与高效服务体系,每年服务近10000家客户,从工业自动化到新能源、人形机器人等领域,持续为产业数字化转型提供小部件的大支撑。未来,制造业的竞争将是基于数字化与网络化的生态系统竞争,而如万连科技般深耕连接价值的企业,终将成为全球产业竞争中不可或缺的生态基石。